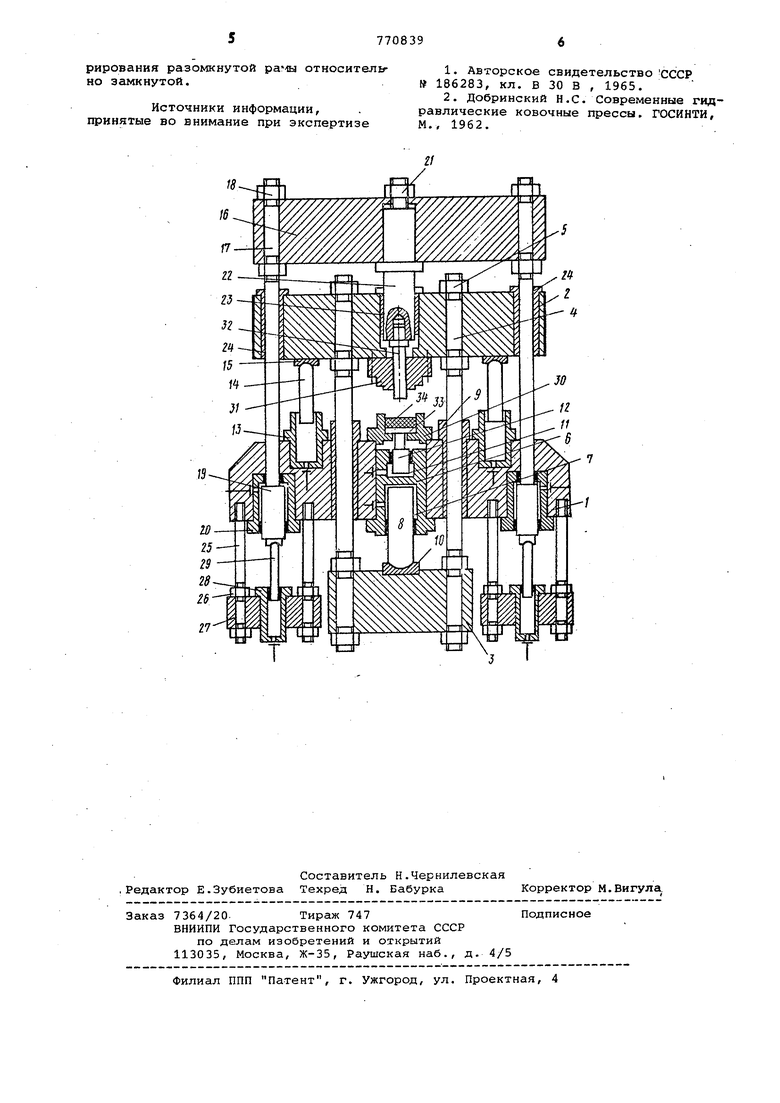

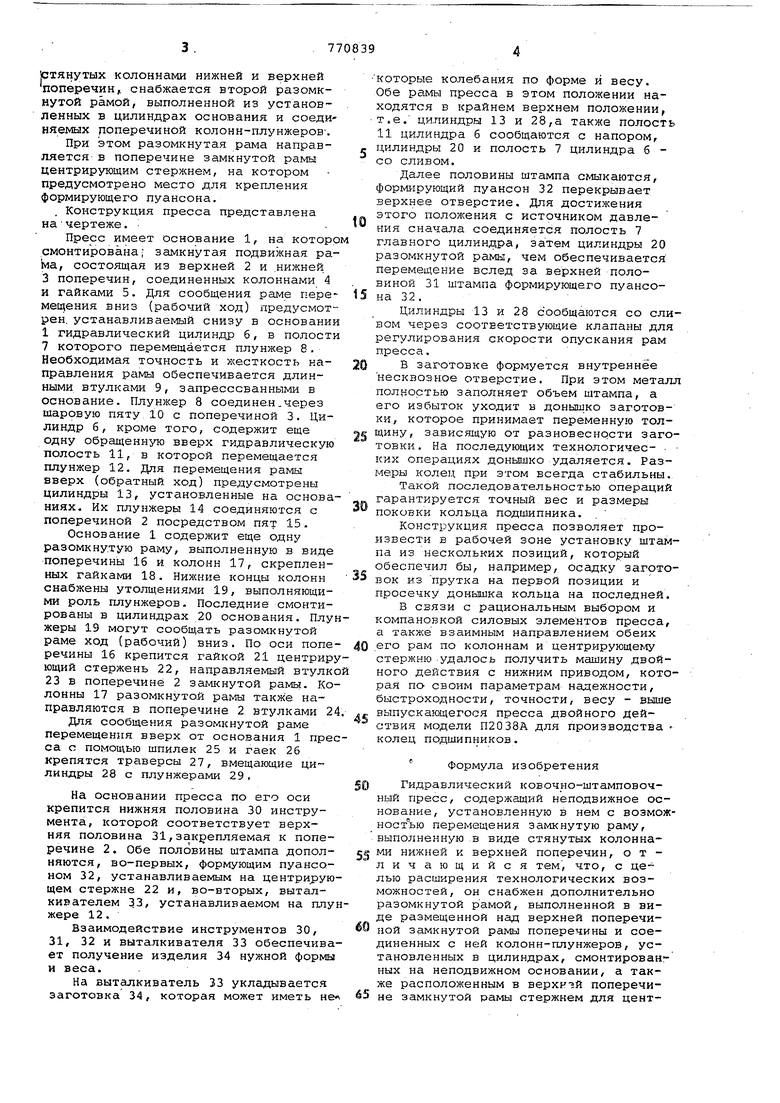

Изобретение относится к ковочноштамповочным прессам, а более конкратно, к гидравлическим прессам, используемым, например, для производства поковок типа заготовок колец подшипников, венцов шестерен и т.п. Широко известны прессы двойного действия с так называемым верхним приводом для производства упомянутых изделий. Такие прессы характеризуются наличием жесткой, состоящей из поперечин и колонн неподвижной рамы внутри которой по колоннам направляется наружный ползун, содержащий средства для центрирования и направления внутреннего ползуна. Цилиндры для привода как наружного, так и внутреннего ползунов размещеиотся в верхней поперечине пресса i . Недостаток прессов этой конструк ции, что характерно для всех прессо с верхним приводом, состоит в повыш ных габаритах по высоте, большей дл трубопроводов, большем весе, склонности к гидроударам и раскачиванию, вследствие чего их быстроходность ограничена. Кроме того, прессы с верхним приводом небезопас ны в пожарном отношении в случае .применения масла в качестве рабочей жидкости, поскольку всегда существует возможность попадания масла из элементов гидрооборудования на раскаленные детали или инструмент. Известны также конструкции прессов с нижним приводом, у которых рабочий цилиндр размыкается снизу основания и взаимодействует с подвижной рамой. Такие прессы лишены, перечисленных недостатков, в них возникает возможность обеспечения подвижной раме большей жесткости за счет увеличения длины направляющих втулок, что положительно сказывается на точности изготавливаемых изделий 2 . Однако преимущества, присущие прессам с нижним приводом, затруднительно реализовать в машинах двойного де.йствия, поскольку в этом случае пришлось бы привод внутреннего ползуна размещать на перемещающейся раме, что конструктивно весьма сложно или снижает рабочие характеристики пресса. С целью расширения технологических возможностей гидравлический ковочно-штамаовочный пресс, содержащий неподвижное основание, установленную в кем с возможностью перемещения, замкнутую раму, выполя нную в виде Оттянутых колоннами нижней и верхней поперечин, снабжается второй разомкнутой рамой, выполненной из установленных в цилиндрах основания и соеди няемых цоперечиной колонн-плунжеров-. При этом разомкнутая рама направляется в поперечине замкнутой рамы центрирующим стержнем, на котором предусмотрено место для крепления формирующего пуансона. Конструкция пресса представлена начертеже. Пресс имеет основание 1, на которо смонтирована; замкнутая подвижная рама, состоящая из верхней 2 и нижней 3 поперечин, соединенных колоннами 4 и гайками 5. Для сообщения раме пере мещения вниз (рабочий ход) предусмотрен, устанавливаемый снизу в основании 1 гидравлический цилиндр б, в полост 7 которого перемещается плунжер 8, Необходимая точность и жесткость направления рамы обеспечивается длинными втулками 9, запрессованными в основание. Плунжер 8 совдине.н.через шаровую пяту,10 с поперечиной 3. Цилиндр 6, кроме того, содержит еще одну обращенную вверх гидравлическую полость 11, в которой перемещается плунжер 12. Для перемещения рамы вверх (обратный ход) предусмотрены цилиндры 13, установленные на основа ниях. Их плунжеры 14 соединяются с поперечиной 2 посредством пят 15. Основание 1 содержит еще одну разомкнутую раму, выполненную в виде поперечины 16 и колонн 17, скрепленных гайками 18. Нижние концы колонн снабжены утолщениями 19, выполняющими роль плунжеров. Последние смонтированы в цилиндрах 20 основания. Плу жеры 19 могут сообщать разомкнутой раме ход (рабочий) вниз. По оси попе речины 16 крепится гайкой 21 центрир ющий стержень 22, направляемый втулк 23 в поперечине 2 замкнутой рамь. Ко лонны 17 разомкнутой рамы также направляются в поперечине 2 втулками 2 Для сообщения разомкнутой раме перемещения вверх от основания 1 пре са с помощью шпилек 25 и гаек 26 крепятся траверсы 27, вмещающие цилиндры 28 с плунжерами 29, На основании пресса по его оси крепится нижняя половина 30 инструмента, которой соответствует верхняя половина 31,закрепляемая к поперечине 2. Обе половины щтампа дополняются, во-первых, формующим пуансоном 32, устанавливаемым на центрирую щем стержне 22 и, во-вторых, выталкивателем 33, устанавливаемом на плу жере 12. Взаимодействие инструментов 30, 31, 32 и выталкивателя 33 обеспечива ет получение изделия 34 нужной формы и веса. На выталкиватель 33 укладывается заготовка 34, которая может иметь н которые колебания по форме и весу. Обе рамы пресса в этом положении находятся в крайнем верхнем положении, т.е. цилиндры 13 и 28,а также полость 11 цилиндра б сообщаются с напором, цилиндры 20 и полость 7 цилиндра 6 со сливом. Далее половины штампа смыкаются, формирующий пуансон 32 перекрывает верхнее отверстие. Для достижения этого положения с источником давления сначала соединяется полость 7 главного цилиндра, затем цилиндры 20 разомкнутой рамы, чем обеспечивается перемещение вслед за верхней половиной 31 штампа формирующего пуансона 32. Цилиндры 13 и 28 сообщаются со сливом через соответствующие клапаны для регулирования скорости опускания рам пресса. В заготовке формуется внутреннее несквозное отверстие. При этом металл полностью заполняет объем штампа, а его избыток уходит в донышко заготовки, которое принимает переменную толщину, зависящую от разновесности заготовки . На последующих технологичес- - кик операциях донышко удаляется. Размеры колец при этом всегда стабильны. Такой последовательностью операций гарантируется точный вес и размеры поковки кольца подшипника. , Конструкция пресса позволяет произвести в рабочей зоне установку штампа из нескольких позиций, который обеспечил бы, например, осадку заготоБОК из прутка на первой позиции и просечку донышка кольца на последней. В связи с рациональным выбором и компановкой силовых элементов пресса, а также взаимным направлением обеих его рам по колоннам и центрирующему стержню удалось получить машину двойного действия с нижним приводом, которая по своим параметрам надежности, быстроходности, точности, весу - выше выпускающегося пресса двойного действия модели П2038А для производства колец подшипников. Формула изобретения Гидравлический ковочно-штамповочный пресс, содержащий неподвижное основание, установленную в нем с возможност°ью перемещения замкнутую раму, выполненную .в виде стянутых колоннами нижней и верхней поперечин, о т личающийся тем, что, с целью расширения технологических возможностей, он снабжен дополнительно разомкнутой рамой, выполненной в виде размещенной над верхней поперечиной замкнутой рамы поперечины и соединенных с ней колонн-плунжеров, установленных в цилиндрах, смонтированных на неподвижном основании, а также расположенным в верхнзй поперечине замкнутой рамы стержнем для центрирования разомкнутой ра-и относительно замкнутой.

Источники информации, принятые во внимание при экспертизе

W

18

17

Т

свидетельствоСССР 186283, кл. в 30 в , 1965.

2. Добринский Н.С. Современные гидравлические ковочные прессы. ГОСИНТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1979 |

|

SU946980A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-ВИНТОВОЙ МОЛОТ | 1973 |

|

SU366911A1 |

| Вертикальный гидравлический штамповочный пресс | 1977 |

|

SU792762A1 |

| ПАТЕНТНО- ТЕХНИЧЕСКАЯ КИКЛИПТЕКА10 | 1969 |

|

SU247759A1 |

| Гидравллический пресс | 1977 |

|

SU701028A1 |

| Вертикальный гидравлический пресс | 1984 |

|

SU1180274A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Гидравлический пресс двойного действия | 1970 |

|

SU438554A1 |

| Штамп для объемной штамповки изделий | 1976 |

|

SU645745A1 |

| Гидравлический прошивной пресс | 1976 |

|

SU664845A1 |

Авторы

Даты

1980-10-15—Публикация

1976-09-14—Подача