Изобретение относится к установкам для обработки металлов давлением, в частности к высокоскоростным машинам импульсного действия, использующим энергию газа высокого давления для разгона рабочего инструмента до больших скоростей с целью использования мош,пого импульса энергии для формоизменения обрабатываемого металла, например для прессования расходуемых титановых электродов из губки, титанового скрапа и легирующих элементов.

Известна высокоскоростная дгашипа для прессования изделий типа электродов из высокопрочного материала, например титана, содержащая установленнуЕО на ауюртизаторах на фундаменте подвижную раму, выполненную в виде стянутых колоннами двух поперечин, в одной из которых смонтирован энергоузел со штоком-пуансоном, а в другой соосно щтоку-пуансону смонтирован силовой гидроцилиндр и расположена матрица с плунжеромтолкателем, установленным в отверстии.

Повышение производительности и к.п.д. обеспечивается за счет того, что машина снабжена установленной в матрице на плунжере-толкателе разрезной вставкой, а также закрепленными по бокам шабота выталкивающими гидроцилиндрами, штоки поршней которых соединены между собой плитой, проходящей под плунжером-толкателем, при этом матрица

жестко соединена с поршнем упомянутого силового гидроцилиндра.

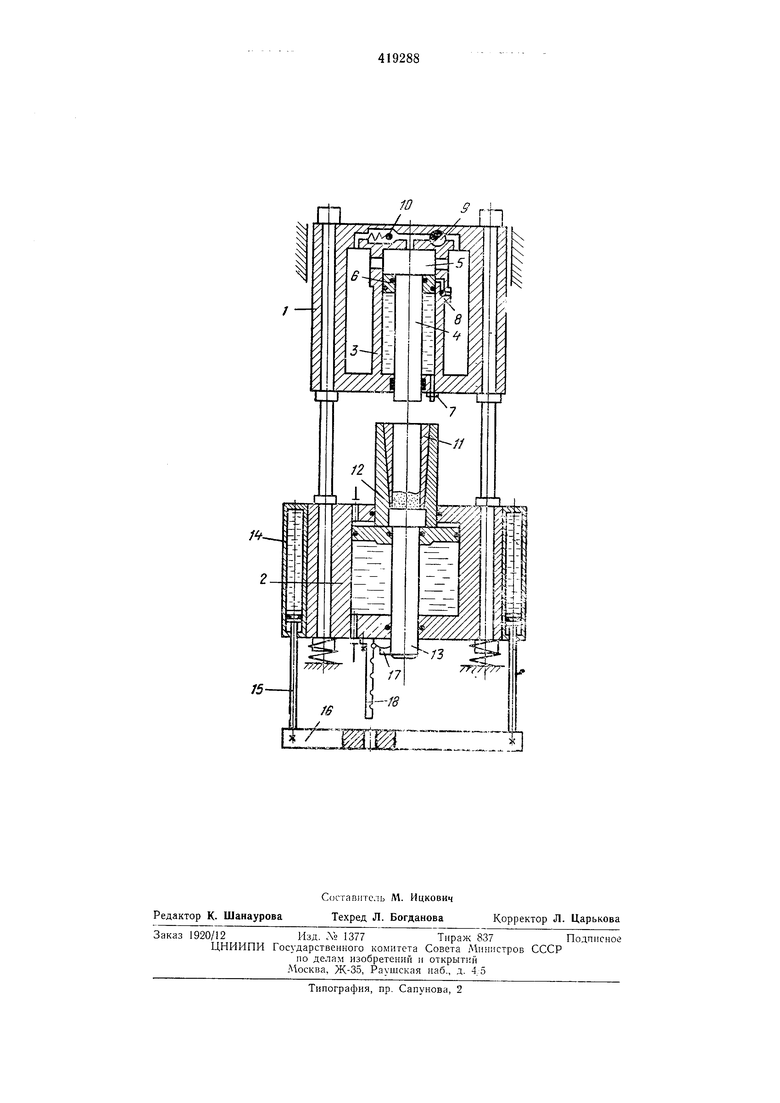

На чертелсе изображена высокоскоростная машина в положении, готовом к совершению первого рабочего хода.

Мащина содержит установленную на амортизаторах на фундаменте подвижную раму, выполненную в виде стянутых колоннами двух поперечин, в одной из которых смонтирован

энергоузел 1, в полости которого находится газ под давлением 200-250 атм, а в другой поперечине смонтирован силовой гидроцилиндр 2. В энергоузле закреплен цилиндр 3 со штоком-пуансоном 4, оканчивающимся поршнем-плунжером 5. В цилиндре 3 на штоке 4 установлен плавающий поршень 6, вытесняющий жидкость, поступающую от гидростанции (на чертеже не показано) через штуцер 7. В каналах, соединяющих газовые полосы ресивера и цилиндра, установлены регулируемые дроссели 8 и 9 и обратный клапан 10.

Шток-пуансон 4 нри разгоне воздействует на титановую шихту, засьшанную в полость разрезной матричной вставки И, которая своей наружной конической поверхностью сопряжена с внутренней конической поверхностью матрицы 12 и опирается на плунжер-толкатель 13. Матрица 12 жестко соединена с поршнем силового гидроцилиндра 2. По бокам корпуса

гидроцилиндра 2 закреплены выталкивающие

гидроцилиндры 14, штоки 15 которых л естко связаны с плитой 16. На плунжере-толкателе 13 установлен концевой выключатель 17, рычаг которого взаимодействует с углублениями, выполненными на штанге 18, закрепленной па корпусе силового гидроцилиндра 2.

Машина работает следуюш,им образом.

Плаваюш,ий норшень 6 под давлением жидкости, находящейся в штоковой полости цилиндра 3, удерживает поршень-плунжер 5 вверху. Матрица 12 находится в крайнем верхнем положении, штоки 15 выталкивающих гидроцилиндров 14 выпущены п плита 16 находится в крайнем нижнем положении. В рабочую полость матрицы засыпана титановая шихта. По команде на совершение рабочего хода штоковая полость цилиндра 3 соединяется со сливной магистралью гидросистемы, и плавающий норшень 6 под действием давления газа, прошедшего через регулируемый дроссель 8, вытесняет жидкость из штокозой полости цилиндра 3 через штуцер 7. Регулируемый дроссель 9 настроен таким образом, что шток 4 перемещается только после того, как плавающий поршепь 6 займет крайнее нижнее положение. Как только поршепь-плунжер 5, переместившись, откроет впускные окна в цилиндре 3, газ высокого давления, воздействуя на поршень-плунжер 5, разгоняет его, транспортируя энергию газа высокого давления в кинетическую энергию перемещения штока-пуансона 4, затрачиваемую на превращение в расходуемый электрод первой порции титановой шихты, заключенной между стенками разрезной матричной вставки 11 и торцом плунжера-толкателя 13.

Усилие прессования полностью воспринимается матрицей 12 и посредством жидкости, находящейся в норшневой полости силового гидроцилиндра 2, передается на его корпус и при помощи колонн замыкается на корнусе энергоузла 1. В процессе движения штока-пуансона 4 вниз рама машины движется вверх. После окончания удара машина под действием собственного веса опускается вниз па амортизаторы.

По окончании прессования первой порции титановой шихты поршпевая полость силового гидроцилиндра соединяется со сливной магистралью гидросистемы, а штоковая полость с напорной магистралью, и матрица совместно с толкателем опускается, пока рычаг концевого выключателя 17 не попадет в углублепие на штанге 18, чем определяется высота очередного слоя электрода, в результате чего по сигналу концевого выключателя Л1идкость запирается в поршневой полости силового гидроцилиндра 2. Опусканию матрицы 12 способствует сила давления газа, воздействующая на поршень-плунжер 5.

После запирания жидкости подается команда на взведение штока-пуансона 4. Жидкость из напорной магистрали подается через штуцер 7 под плавающий поршень 6, который, поднимаясь, увлекает за собой порщень-плунжер 5 и прижимает его к верхнему торцу цилиндра 3. Затем в матрицу засыпается очередная норция титановой шихты, после чего подается команда на совершение очередного

хода, и рабочий цикл повторяется.

По окончании процесса прессования последпей порции титановой шихты производится взведение штока-пуансона 4 и запирание жидкости в штоковой полости силового гидроцилиндра 2, при этом матрица 12 остается в крайнем нижнем положении. Затем жидкость подается в штоковые полости выталкиваюшими гидроцилиндрами 14 и штоки 15 убираются, воздействуя плитой 16 на плунжер-толкатель 13, который выталкивает готовый электрод совместно с матричной вставкой 11. Готовый электрод убирается из рабочей зоны машины. ВыталкиваюПлие гидроцилипдры 14 опускают плиту 16 в крайнее нижнее положепие, плунжер-толкатель под действием силы веса опускается до унора буртом в матрицу, нри этом его нижний торец не доходит до плиты 16, матричная вставка 11 устанавливается в матрицу 12, затем поршневая полость силового гидроцилиндра 2 соединяется с напорной, а штоковая полость со сливной магистралью гидросистемы, и матрица 12 поднимается в крайнее верхнее положепие, после чего производится запирание жидкости в

поршневой полости силового гидроцилиндра 2. Засыпается первая норция титановой шихты для следующего электрода.

Предмет изобретения

Высокоскоростная машина для прессования изделий типа электродов из высокопрочного материала, например титана, содержащая установленную па амортизаторах на фундаменте подвижную раму, выполненную в виде стянутых колоннами двух поперечин, в одной из которых смонтирован энергоузел со штокомпуансоном, а в другой соосно штоку-пуансону смонтирован силовой гидроцилиндр и расположена матрица с нлунжером-толкателем, установленным в отверстии, предусмотренном в ее дне, отличающаяся тем, что, с целью новышения производительности и к.п.д., она снабжена установленной в матрице на плунжере-толкателе разрезной вставкой, а также

закрепленными но бокам шабота выталкивающими гидроцилиндрами, штоки поршней которых соединены между собой плитой, проходящей под плунжером-толкателем, при этом матрица жестко соединена с поршнем упомянутого силового гидроцилиндра.

j

/5

ИГУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмогидравлический молот | 1971 |

|

SU424648A1 |

| Машина для прессования изделий | 1971 |

|

SU357788A1 |

| УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1973 |

|

SU395284A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ПЛАСТМАССОВЫХ ТАБЛЕТОК | 1969 |

|

SU238130A1 |

| Устройство для обработки металлов давлением | 1972 |

|

SU441113A1 |

| Машина для высокоскоростного формования сыпучих материалов | 1973 |

|

SU522071A1 |

| Вертикальная установка для штамповки деталей | 1985 |

|

SU1219220A1 |

| Высокоскоростной молот | 1983 |

|

SU1234028A1 |

| ПАТЕНТНО- ТЕХНИЧЕСКАЯ КИКЛИПТЕКА10 | 1969 |

|

SU247759A1 |

Даты

1974-03-15—Публикация

1972-01-21—Подача