1

19

18

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2006313C1 |

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1997 |

|

RU2119397C1 |

| Устройство для сборки деталей завальцовкой | 1978 |

|

SU774676A1 |

| Устройство для сборки деталей завальцовкой | 1979 |

|

SU965545A1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2009 |

|

RU2447961C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ | 1996 |

|

RU2101113C1 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

| Установка для сборки деталей завальцовкой | 1974 |

|

SU499007A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для сборки деталей завальцовкой. Цель изобретения - повышение производительности и расширение технологических возможностей. Установка для завальцовки деталей содержит корпус, в котором размещен с возможностью поворота ползун с гибочно-завальцовочным инструментом, и узел прижима. В корпусе установлены ограничители поворота ползуна, один из которых выполнен в виде упора с опорной поверхностью, большей, чем величина хода ползуна, а другой - в виде ролика. Завальцовку детали производят после поджима детали к ложементу, включают привод гибочно-завальцовочного инструмента. Ползун начинает перемещаться в продольном направлении, загибая кромку. При этом хвостовик ползуна скользит по опорной поверхности упора. После окончания загибки хвостовик ползуна сходит с упора, и ползун поворачивается на оси, осуществляя завальцовку загнутой кромки с заданным усилием. 6 ил.

W/Л

Ъ&

ШУ

y/j/////////////

5

11

СП

Јь О О

оо ел

фа г. 5

Изобретение относится к обработке металлов давлением, а именно к устройствам для сборки деталей завальцовкой.

Целью изобретения является повышение производительности установки для заваль- цовки и расширение ее технологических возможностей, обеспечивающих встраивание ее в сборочно-штамповочные линии с автоматическим транспортом обрабатываемой детали.

перемещения при загибе, а другая рона посредством опорной пяты взаи вует со штоком 16 ъ момент за ки. Другим ограничителем повор зуна 12 является ролик 20, о рого закреплена в корпусе 6. На оси 13 установлены сухари 21. В се 6 на боковых стенках выполнены для продольного перемещения су и пазы 23 для перемещения оси 24

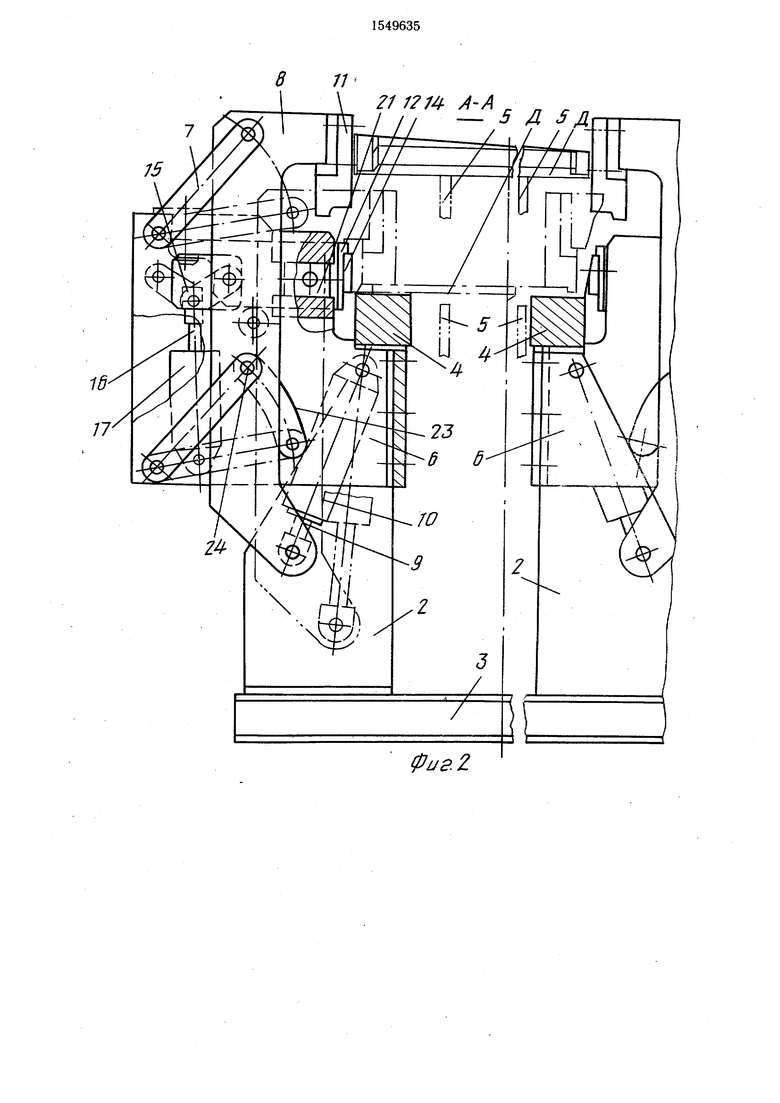

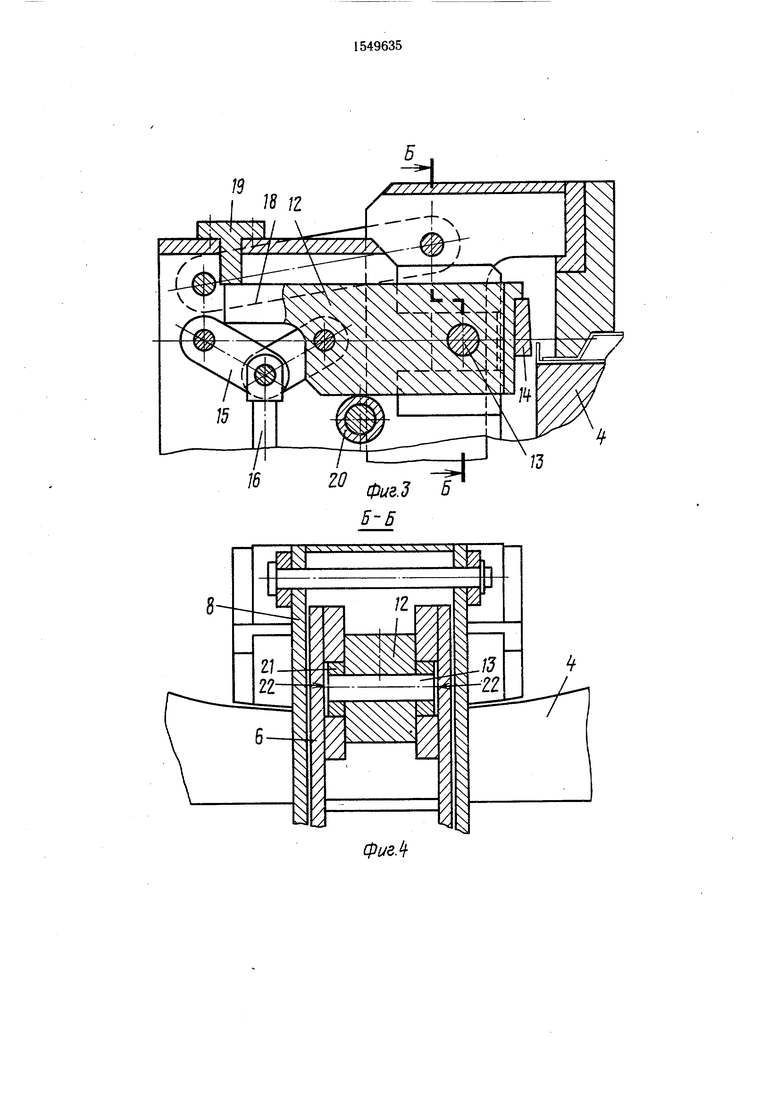

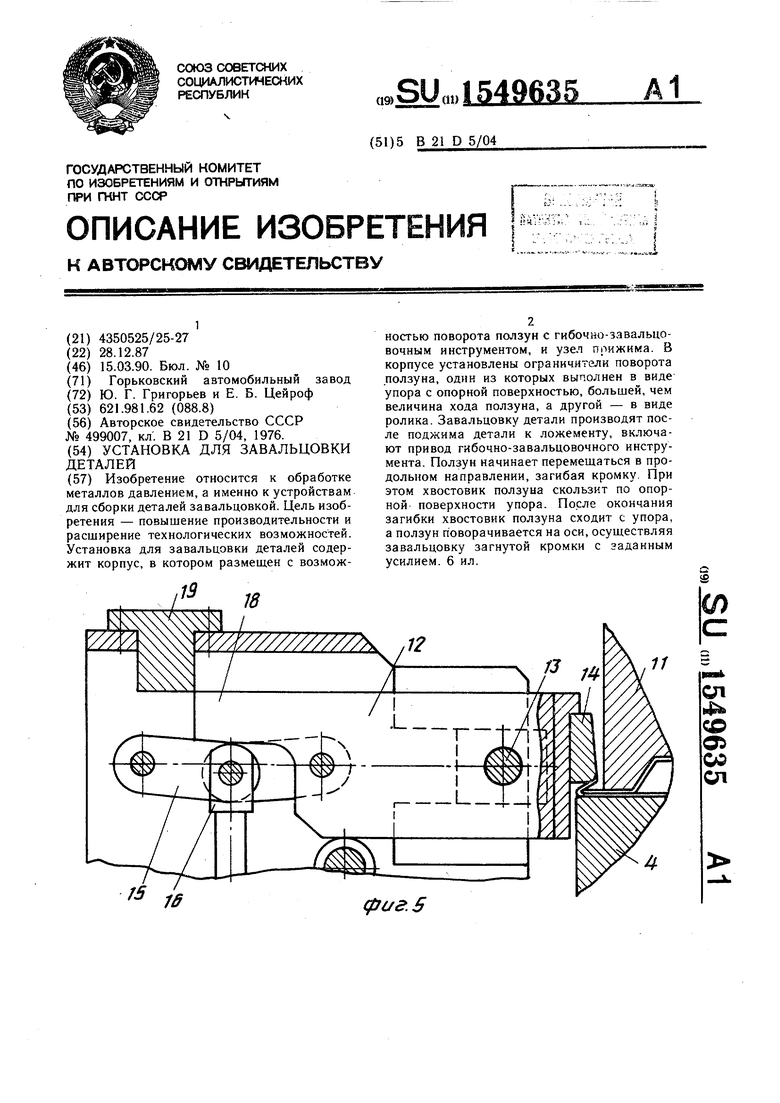

На фиг. 1 представлена предлагаемая ю звенника 7 по дуговой траектории.

Установка для завальцовки дета тает следующим образом.

установка в исходном положении всех механизмов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - установка в момент зажима детали и начала загиба кромки; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - установка в момент окончания загиба (начала завальцовки); на фиг. 6 - то же, в момент окончания завальцовки. Установка для завальцовки деталей состоит из идентичных секций 1, которые

15

Установка для завальцовки деталей работает следующим образом.

При установке механизмов в исходное положение обрабатываемая деталь транспортером 5 подается на позицию завальцовки (на фиг. 2 показано тонкой линией) и опускается на ложемент 4 (двойная пунктирная линия).

Шток 9 цилиндра 10 опускает скобо- образную раму 8 и прижимает прижимом И

закрепляются на стойках 2, устанавливаемых 20 обрабатываемую деталь к ложементу 4. При

25

на основании 3 со стороны обрабатываемых кромок детали. На стойках 2 закреплены также ложементы 4, соответствующие конфигурации обрабатываемой детали. Между стойками 2 расположен транспорт 5 для переноса детали с позиции на позицию и укладки ее на ложементы 4. Количество позиций, секций 1 и их расположение определяется конфигурацией и габаритами детали. На фиг 1 и 2 дан вариант прерывистого размещения секций 1 по криволи- 30 нейному контуру крупногабаритной детали (капот грузового автомобиля). Промежутки, не обработанные на первой рабочей позиции, обрабатываются на последующей с перекрытием стыков (вторая позиция на чертежах не показана). Каждая секция 1 35 состоит из несущего корпуса 6 с размещенными на нем инструментальным блоком и узлом прижима.

Узел прижима выполнен в виде закрепленной на корпусе 6 при помощи четырехдостижении определенного усилия прижима производится перемещение штока 16 силового цилиндра 17, в результате чего происходит перемещение ползуна 12 вместе с сухарями 21 в продольном направлении, при этом хвостовик 18 скользит по поверхности упора 19 и гибочно-завальцовочный инструмент 14 загибает кромку обрабатываемой детали

После окончания загиба кромки шток 16, не доходя до «мертвой точки коленно- рычажного механизма 15, упирается в опорную пяту хвостовика 18, а край хвостовика 18 в этот момент сходит с опорной поверхности упора 19, величина которой меньше длины рабочего хода ползуна. Начинается поворот ползуна 12, вокруг оси 13, происходит завальцовка загнутой кромки с определенным усилием, при этом ползун 12 отрывается от ролика 20.

При достижении определенного усилия

звенника 7 пустотелой скобообразной рамы 8, 40 производится переключение энергоносителя в

охватывающей корпус 6 с возможностью перемещения от штока 9 силового цилиндра 10, установленного внутри корпуса 6. На верхнем конце скобообразной рамы 8 закреплен прижим 11.

Инструментальный блок выполнен в виде ползуна 12, размещенного внутри корпуса 6 с закрепленной на нем осью 13. Один конец ползуна 12, на котором жестко закреплен гибочно-завальцовочный инструмент 14, представляющий собой профильную планку, выступает из корпуса 6 в сторону ложемента 4. Другой конец ползуна 12 шарнирно, через коленно-рычажный механизм 15 соединен со штоком 16 силового цилиндра 17, который также закреплен

45

50

силовом цилиндре 17, шток которого возвращается в исходное положение, при этом ползун 12 под собственным весом или пружиной (не показана) прижимается к ролику 20 и дальше перемещается в исходное положение. После разжима детали цикл повторяется.

Изобретение позволяет осуществлять поворот ползуна на оси в конце рабочего хода, что дает возможность выполнять за один ход ползуна гибку и завальцовку, а также обеспечивает увеличение угла загиба за один рабочий ход, сокращает время на обработку деталей; установка узла прижима в одном корпусе с инструментальвнутри корпуса 6. Ползун имеет хвостовик 18, 55ным блоком дает возможность встраивать одна сторона которого взаимодействует ссаму установку в автоматические сборочно- упором 19, являющимся ограничителем по-штамповочные линии с автоматическим трансворота ползуна 12 во время продольногопортом.

перемещения при загибе, а другая его сторона посредством опорной пяты взаимодействует со штоком 16 ъ момент завальцов- ки. Другим ограничителем поворота ползуна 12 является ролик 20, ось которого закреплена в корпусе 6. На концах оси 13 установлены сухари 21. В корпусе 6 на боковых стенках выполнены пазы 22 для продольного перемещения сухарей 21 и пазы 23 для перемещения оси 24 четырехзвенника 7 по дуговой траектории.

Установка для завальцовки деталей работает следующим образом.

При установке механизмов в исходное положение обрабатываемая деталь транспортером 5 подается на позицию завальцовки (на фиг. 2 показано тонкой линией) и опускается на ложемент 4 (двойная пунктирная линия).

Шток 9 цилиндра 10 опускает скобо- образную раму 8 и прижимает прижимом И

обрабатываемую деталь к ложементу 4. При

обрабатываемую деталь к ложементу 4. При

достижении определенного усилия прижима производится перемещение штока 16 силового цилиндра 17, в результате чего происходит перемещение ползуна 12 вместе с сухарями 21 в продольном направлении, при этом хвостовик 18 скользит по поверхности упора 19 и гибочно-завальцовочный инструмент 14 загибает кромку обрабатываемой детали

После окончания загиба кромки шток 16, не доходя до «мертвой точки коленно- рычажного механизма 15, упирается в опорную пяту хвостовика 18, а край хвостовика 18 в этот момент сходит с опорной поверхности упора 19, величина которой меньше длины рабочего хода ползуна. Начинается поворот ползуна 12, вокруг оси 13, происходит завальцовка загнутой кромки с определенным усилием, при этом ползун 12 отрывается от ролика 20.

При достижении определенного усилия

производится переключение энергоносителя в

производится переключение энергоносителя в

силовом цилиндре 17, шток которого возвращается в исходное положение, при этом ползун 12 под собственным весом или пружиной (не показана) прижимается к ролику 20 и дальше перемещается в исходное положение. После разжима детали цикл повторяется.

Изобретение позволяет осуществлять поворот ползуна на оси в конце рабочего хода, что дает возможность выполнять за один ход ползуна гибку и завальцовку, а также обеспечивает увеличение угла загиба за один рабочий ход, сокращает время на обработку деталей; установка узла прижима в одном корпусе с инструментальным блоком дает возможность встраивать саму установку в автоматические сборочно- штамповочные линии с автоматическим транспортом.

Формула изобретения Установка для завальцовки деталей, содержащая корпус, инструментальный блок, установленный с возможностью поворота на оси, несущей гибочно-завальцовочный инструмент, связанный с приводом, выполненным в виде шарнирно закрепленного на корпусе силового цилиндра, посредством коленно-рычажного механизма, узел прижима, ложемент для установки детали, отливорота инструментального блока, выполненными в виде упора, смонтированного с одной стороны инструментального блока, и ролика, установленного с другой, инструментальный блок выполнен в виде ползуна с опорной пятой, размещенной в хвостовой части ползуна для взаимодействия со штоком силового цилиндра, на концах оси выполнены сухари, а в корпусе выполнены пазы для размещения последних, величина

чающаяся тем, что, с целью повышения 10опорной поверхности упора меньше длины

производи ельности и расширения техноло-рабочего хода ползуна, при этом узел

гических возможностей, она снабжена уста-прижима установлен в одном корпусе с инновленными в корпусе ограничителями по-струментальным блоком.

ворота инструментального блока, выполненными в виде упора, смонтированного с одной стороны инструментального блока, и ролика, установленного с другой, инструментальный блок выполнен в виде ползуна с опорной пятой, размещенной в хвостовой части ползуна для взаимодействия со штоком силового цилиндра, на концах оси выполнены сухари, а в корпусе выполнены пазы для размещения последних, величина

опорной поверхности упора меньше длины

«

ю

ее

S

м- ю

Ы

Sg96t-91

w

y///l/////////////3

IS

16

12

//

| Установка для сборки деталей завальцовкой | 1974 |

|

SU499007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-15—Публикация

1987-12-28—Подача