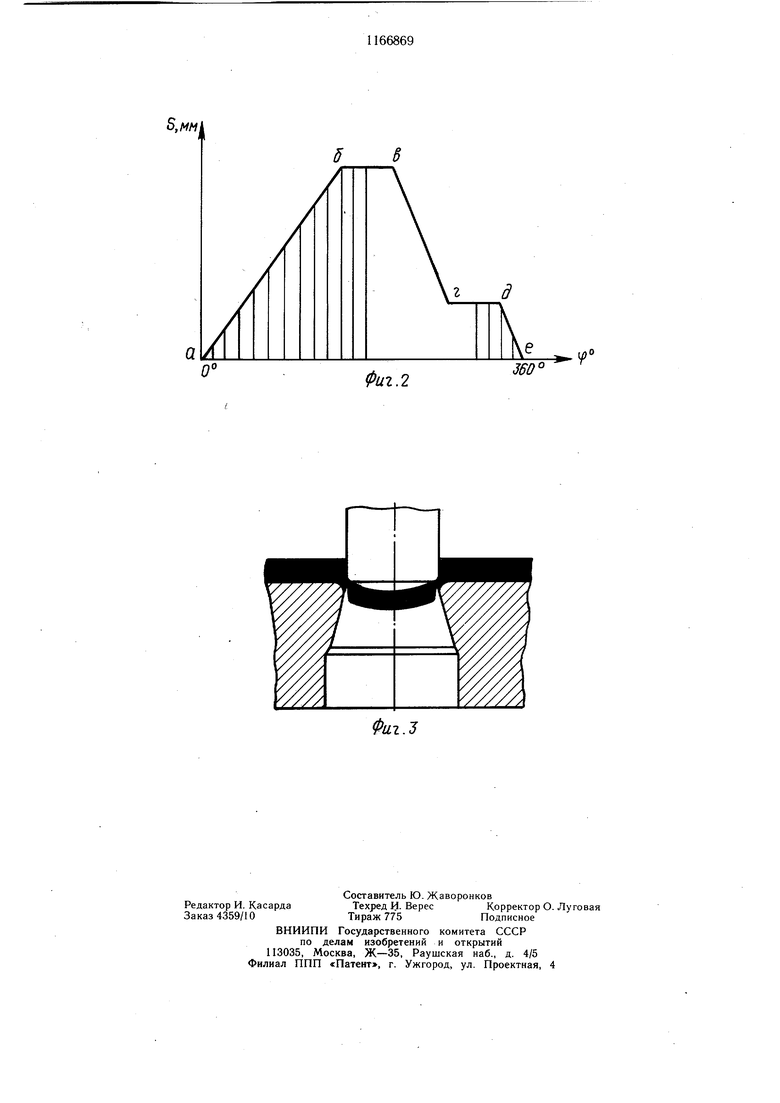

Изобретение относится к холодной обрабсяке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону штампа. Цель изобретения - повышение надежности подачи путем исключения деформации материала и уменьшения отходов. На фиг. 1 приведена кинематическая схема устройства, реализуюш,его предлагаемый способ подачи полосового и ленточного материала в рабочую зону штампа; на фиг. 2 - график перемешения подающей каретки; на фиг. 3 - схема образования заусенцев на материале при штамповке и сцепление его с матрицей. Предлагаемый способ характеризуется следующими признаками: порядком выполнения действий во времени над материальным объектом (полосовым и/или ленточным материалом) с помощью материальных объектов (каретки) и предполагает следующую последовательность выполнения операции (фиг. 2). Перемещают материал, захваченный кареткой, в рабочую зону штампа (прямой ход каретки - участок аб). Производят вырубку детали и освобождение материала от захватного органа во время выстоя каретки в конце прямого хода (участок бв). Возвращают каретку на величину, равную шагу подачи материала в штамп (первый этап обратного хода без материала - участок вг). Производят зажим материала захватным органом во время промежуточного выстоя каретки при обратном ходе (участок гд). Перемешают материал вместе с кареткой в исходное положение каретки (второй этап обратного хода - участок де). При этом заусенцы выходят из зацепления с матрицей. Операции 1-5 повторяют. На фиг. 2 заштрихованные области соответствуют фазам, при которых материал прижат захватным органом и перемещается вместе с кареткой. Незаштрихованные области соответствуют фазам, когда материал «отпущен захватным органом, перемешение каретки осуществляется при неподвижном материале. Устройство для подачи полосового и ленточного материала, реализующее предлагаемый способ, содержит, каретку 1, которая перемещается по цилиндрическим направляющим, состоящим из двух колонок 2, закрепленных в неподвижных стойках 3 и 4. Для ограничения хода каретки 1 служит регулируемый упор 5. Каретка приводится в движение от распределительного вала 6 через кулачок 7, ролик 8, свободно вращающийся вокруг оси 9, подпружиненный рычаг 10, поворачивающийся вокруг оси 11, тяповорачивающуюся вокруг оси 13. 10 возвращается в исходное положение пружиной 14. Захватный орган 15, выполненный в виде иглы с заостренным концом, поджимает штампуемый материал к нижней поверхности крышки 16. Перемещение захватному органу 15 в вертикальной плоскости сообщается от распределительного вала 6 через кулачок 17, ролик 18, свободно вращающийся на оси 19, рычаг 20, вращающийся вокруг оси 21, ролик 22, свободно вращающийся вокруг оси 23, рычаг 24, вращающийся вокруг оси 25. Рычаг 24 возвращается в исходное положение пружиной 26. Устройство работает следующим образом. В исходном положении перемещаемый материал прижат захватным органом 15 к нижней поверхности крыщки 16 каретки 1. Возвратно-поступательное перемещение каретки 1 осуществляется от распределительного вала 6, на котором закреплен кулачок 7, взаимодействующий с роликом 8, установленном на рычаге 10. При прямом ходе каретки 1 материал подается в рабочую зону штампа. В конце прямого хода осуществляется выстой каретки 1, во время которого игла 15 перемещается вниз. При этом материал освобождается, но его конец зажат прижимной планкой штампа (не показана). Перемещение захватному органу - игле 15 - передается от распределительного вала 6 через кулачок 17, взаимодействующий с рычагами 20 и 24. При дальнейшем вращении распределительного вала 6 совершается первый этап обратного хода - каретка 1 возвращается на величину, равную шагу подачи. Затем следует промежуточный выстой каретки 1, во время которого игла 15 поднимается, прижимая штампуемый материал к крышке 16 каретки 1. В этот момент поднимается верхняя плита штампа и пуансоны выходят из материала,При этом появляется возможность сцепления материала с матрицей в результате образования заусенцев после штамповки. После промежуточного выстоя соверщается второй этап обратного хода - каретка перемещается в исходное положение. При этом материал перемещается вместе с кареткой, в результате чего заусенцы выходят из зацепления с матрицей. Тем самым исключается стопорение материала в рабочей зоне штампа и его деформирование при выполнении прямого хода. Эффект от использования предлагаемого изобретения заключается в повыщении надежности подачи путем исключения деформации материала и уменьшения отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138214A1 |

| Устройство для подачи полосового и ленточного материала в штамп | 1989 |

|

SU1722667A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Устройство для шаговой подачи полосового и ленточного материала | 1975 |

|

SU640863A1 |

| Штамп для вырубки деталей изпОлОСОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU822954A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1988 |

|

SU1532158A1 |

| Устройство для обработки полосового и ленточного материала | 1983 |

|

SU1129003A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса и правки материала | 1980 |

|

SU929287A1 |

СПОСОБ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ШТАМПА, при котором зажимают материал захватными органами, перемещают его подаюш,ей кареткой в рабочую зону штампа, зажимают материал в 7J рабочей зоне штампа и освобождают его от зажима захватных органов, перемеш,ают подающую каретку в направлении, противо-. положном направлению подачи, на шаг подачи, отличающийся тем, что, с целью повышения надежности подачи путем исключения деформации материала и уменьшения отходов, после перемешения подающей каретки на шаг подачи в направлении, противоположном направлению подачи, ее останавливают и зажимают материал захватными органами, перемещают материал подающей кареткой в направлении, противоположном направлению подачи на дополнительный шаг, затем перемещают материал подающей кареткой в рабочую зону щтампа с г на величину, равную сумме длины шага подачи и дополнительного шага. (Л а О5 00 о со

| Нефедов Л | |||

| П | |||

| Конструирование и изготовление штампов из опыта ГорьковскогоЪвтомобильного завода.М.: Машиностроение, 1973, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для шаговой подачи полосового и ленточного материала | 1975 |

|

SU640863A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-07-15—Публикация

1983-10-19—Подача