Sfl

ffkil.t

ф

9) ЭО 41

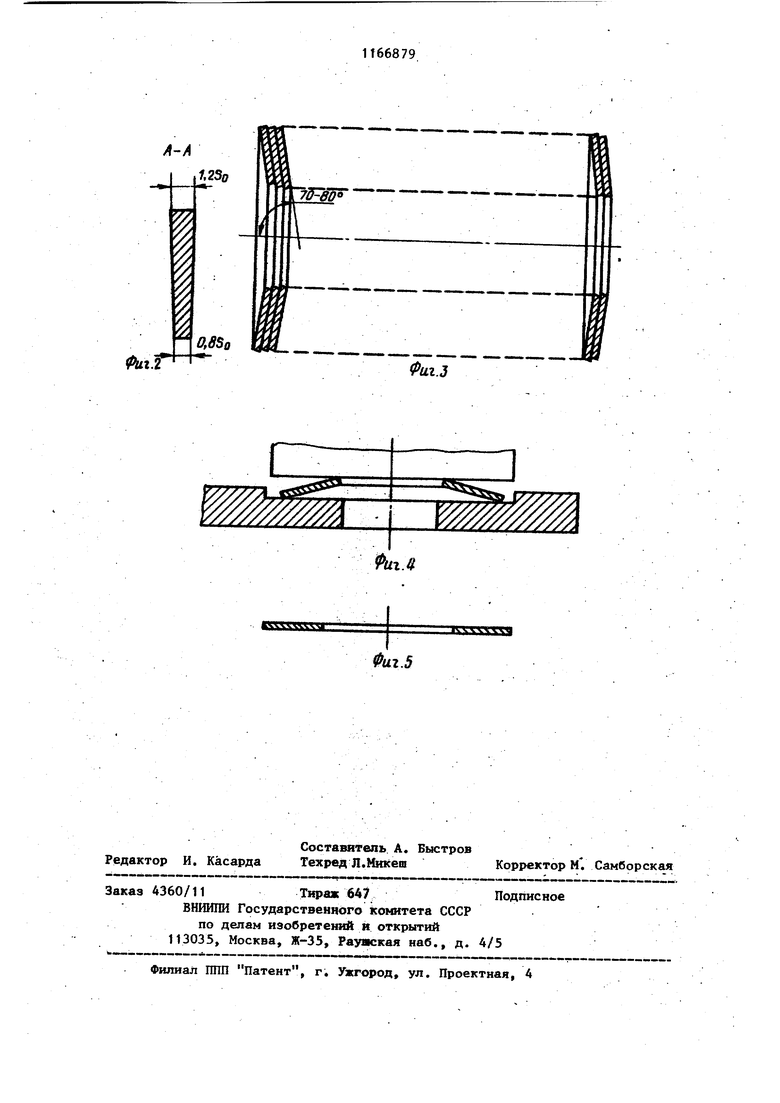

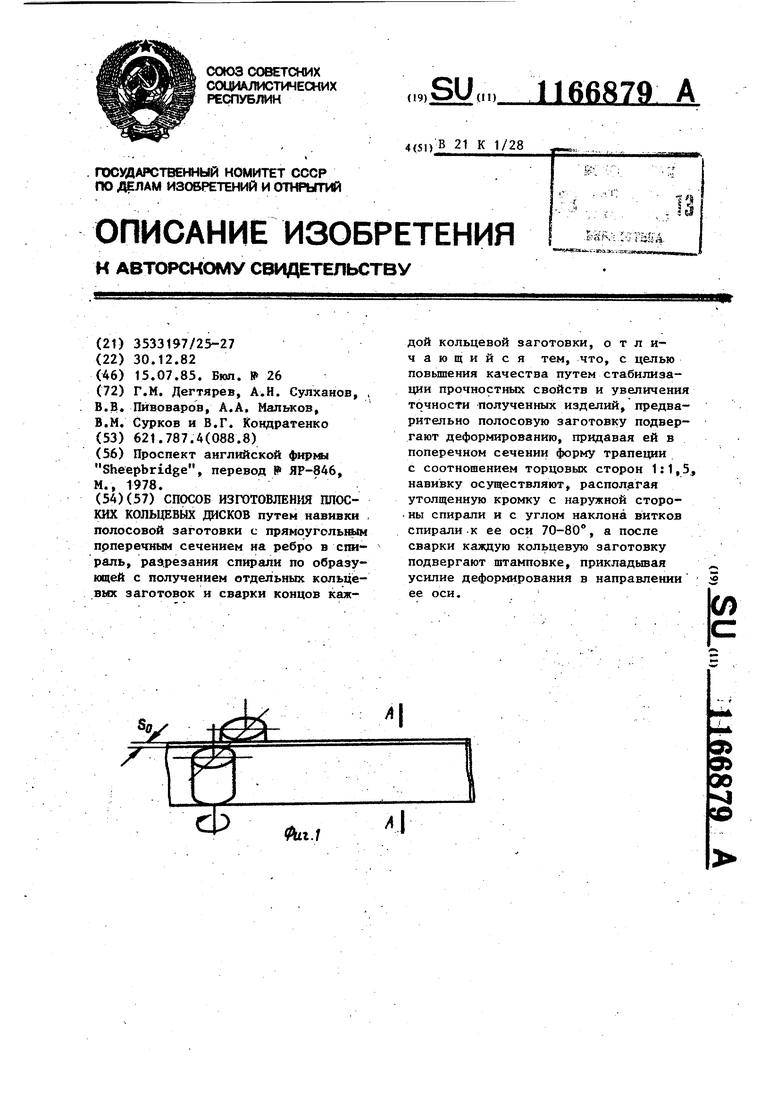

СО 1 . Изобретение относится к обработк металлов давлением, а именно к технологии изготовления плоских кольцевых дисков. Цель изобретения - повьшение качества .путем стабилизации прочностных свойств и увеличение точности полученных изделий. На фиг. 1 показана схема предвар тельного деформирования полосовой заготовки; на фиг. 2 - сечение А-А на фиг, 1 , на фиг. 3 - схема навивки полосы; на фиг. 4 - стадия штамповки полосы; на фиг. 5 - готовое изделие.., Способ -изготовления плоских коль цевых дисков осуш;ествляется в следу ющей последовательности. Исходную полосовую заготовку из бухты подают в валки и деформируют обжимом до получения в поперечном сечении трапеции с соотношением торцовых сторон 1:1,5. Обжатую полосовую заготовку нави вают в спираль с наклоном витка к оси спирали под углом 70-80°. За- тем спираль в сжатом состоянии разрезают по образующей на отдельные кольцевые заготовки. Отдельную коль цевую заготовку сваривают встык в месте реза и подают па штамповку, где за один переход получают плоски . диск. Соотношение торцовых сторон трап ции 1:1,5 и угол наклона витка спирали 70-80° выбраны из условия полу чения после штамповки (осаживания) однородного по толщине полотна и диска Расчетно-эксперйментальным методом установлена зависимость распределения пластической деформации при штамповке кольцевой заготовки диска от угла наклона витка спирали к ее продольной оси: с увеличением угла растет степень деформации .по периферии диска и соответственно уменьш ется толщина кромки и наоборот. При вь:бранныхсоотношениях сторо трапеции и угла наклона витка спира ли к продольной оси спирали достига ется практическая равнотолщинность и круглая форма диска. Возможно варьирование двух связа ных между собой параметров формы за готовки (соотношение торцовых сторо трапеции и угла наклона витка спира 792 ли). Однако получение большего угла наклона при навивке представляет значительную техническую трудность. При меньшем угле наклона не достигается в процессе штамповки измельчение литой структуры сварного шва и повьш1ение его свойств до уровня основного материала. Примером конкретного осуществления способа является изготовление дисков трения для коробки передачи колесных и гусеничных машин. Пример 1. Дпя изготовления заготовок дисков трения диаметром 426-506 мм непрерьгоную полосовую заготовку с поперечным сечением 35x6 из пружинной стали пропускают через валки, в которых обжимают ее до получения в сечении трапеции с толщиной торцовьк сторон 4,8 и 7,2 мм (т.е. 1:1,5). Далее в специальной клетке с наклонными валками полосовую заготовку формируют в спираль с наклоном витка к ее продольной оси под углом 80°. Спираль при навивке укладывают в бункер установки для разрезки. После разрезки, отдельную кольцевую заготовку вручную или механическим способом устанавливают в губки сварочной контактной машины и сваривают встык. Полученную сварную заготовку подают на штамповку и за один переход превращают в плоский диск. Пример 2. Для изготовления заготовок дисков трения диаметром 426-506 мм непрерывную полосовую заготовку с поперечньш сечением 35x6 или 25x6 из пружинной стали обжимают в валках до получения в сечении трапеции с толщиной торцовьк сторон 4,8 мм и 7,2 мм (т.е. 1:1,5) и навивают на барабан в виде спирали с наклоном витка к продольной оси под углом 70°.. Далее спираль снимают с барабана и устанавливают в устройство для разрезки. Полученное после разрезки кольцо сваривают в месте реза и штампуют в плоский диск. Использование предлагаемого способа обеспечивает повышение качества и увеличение точности получаемых изделий за счет ликвидации разнотолщййности и повышения качества сварного соединения.

А-А

1,гзо

0,85о

Фил1Т

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| Способ изготовления кольцевых деталей | 1987 |

|

SU1530290A1 |

| ИНДУКТОР ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2021 |

|

RU2790582C1 |

| Способ изготовления кольцеобразных изделий | 1988 |

|

SU1590157A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛИ ШНЕКА | 2010 |

|

RU2450878C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТЧАТЫХ СТОЛБОВ | 2001 |

|

RU2201833C1 |

| Способ изготовления колец | 1986 |

|

SU1488166A1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КОЛЬЦЕВЫХ ДИСКОВ путем навивки , полосовой заготовки с прямоугслышм прперечным сечением на ребро в ciraраль, радрезания спирали по образующей с получением отдельных кольцевых заготовок и сварки концов каждой кольцевой заготовки, отличающийся тем, что, с целью повьшения качества путем стабилизации прочностных свойств и увеличения точности полученных изделий, предварительно полосовую заготовку подвергают деформированию, придавая ей в поперечном сечении форму трапеции с соотношением торцовых сторон 1:1,5, навивку осуществляют, располагая утолщенную кромку с наружной стороны спирали и с углом наклона витков спирали к ее оси 70-80°, а после сварки каждую кольцевую заготовку подвергают штамповке, прикладывая усилие деформирования в направлении ее оси. (Л

ЫЬМшвшь.

JSkSBEE&i

Фиг.5

| Проспект английской Sheepbridge, перевод № ЯР-846, М., 1978. |

Авторы

Даты

1985-07-15—Публикация

1982-12-30—Подача