ф о

СХ)

со ел I1 Изобретение относится к порошковой металлургии и может быть использовано при переработке смешанных отходов углеродистой и быстрорежущей сталей. . Известен способ переработки смешанных отходов (стружки) углеродистой и быстрорежущей сталей, предусматривакяций переплавку отходов, легирование расплава и получение, из не го порошка ij . Недостатками данного способа явЛЯЮТС71 значительная затрата энергии на стадии переплавки и легирования, большое число операций. Наиболее близким по технической сущности и достигаемому.результату к предлагаемому является способ переработки стальных отходов, преимущественно стружковых, путем измельче ния 2 . Известньй способ предусматривает измельчение стальных отходов размолом в воздушной среде в течение 3 9 ч. .Недостатком известного способа является невозможность переработки смешанных отходов углеродистых и быстрорежущих стгщей и их разделения Цель изобретения - разделение отходов углеродистых и быстрорежущих сталей. С этой целью согласно способу переработки стальных отходов, преиму-г щественно стружковых, путем измельчения, отходы подвергают измельчению в течение времени, составляющего 0,2 0,4 продолжительности измельчения стружки углеродистой стали с последующим вьщелением порошка быстрорежущей стали дисперсностью -100-1-56 мк Быстрорежущие и углеродистые стали близки между собой по комплексу физико-химических свойств: магнитным свойствам, растворимости в кислотах удельному весу, взаимодействию с поверхностно-активными веществами,сред нему размеру частиц стружек, что не позволяет провести разделение их маг нитной сепарацией, растворением в кислотах, флотацией, рассевом и другими известными способами. Быстрорежущая и углеродистая стали различаются своей хрупкостью. У, стружковых материалов различие в хрупкости увеличивается по сравненик с компактными материалами. Благодаря различию в хрупкости стружковых ыа 5 териалов при размоле разрушение быстрорежущей стали происходит интенсивнее, чем разрушение углеродистой чания размола средний размер частиц быстрорежущей стали меньше, чем углеродистой. Если смесь стружек углеродистой и быстрорежущей сталей подвергнуть измельчению в течение времени, составляющего 0,2-0,4 продолжительности измельчения чистой углеродистой стружки в порошок требуемой дисперсности (эта продолжительность определяется экспериментально путем измельчения, партии чистой углеродистой стружки в том же размольном аппарате, где будет производиться размол смешанной стружки), то быстрорежущая стружка окажется измельченной в порошок значительно большей дисперсности, чем углеродистая. В результате последующего выделения высокодисперсной быстрорежущей составляющей из полученной смеси порошков углеродистой и быстрорежущей сталей получают порошок быстрорежущей стали с примесью 0,22-9,4 мас.% порошка углеродистой стали. При продолжительности измельчениястружек в течение времени, превьщгающего 0,4 продолжительности измельчения чистой углеродистой стружки до порошка заданной дисперсности, значительная доля углеродистой стружки измельчается до порошка дисперсностью 56-100 мкм. В результате чего сбдержание примеси порошка углеродистой стали в порошке быстрорежущей стали превьш1ает допустимую величину 9,4 мас.%. При продолжительности измельчения смешанной стружки в течение времени, меньшего 0,2 продолжительности измельчения чистой углеродистой стружки до порошка заданной дисперсности, в порошок требуемой фракции переходит лишь около 40% быстрорежущей стружки, что делает процесс разделения неэкономичным. Пример 1. 300 г стружки углеродистой стали (Ст 25) загружали в.барабан вибрациоинрй мельницы объемом 1 л, помещали в барабан стальные шары в количестве 2 кг и измельчали стружку при следующих параметрах работы мельницы: частота колебаний барабана 3000 в мин, амплитуда

1,4 мм. Из мельницы периодически отбирали пробу порошка, определяя процентное содержание фракции -100 мкм. После измельчения в течение 20 ч вес порошок имел дисперсность - 100 . Таким образом, продолжительность измельчения смешанной стружки с целью разделения продуктов измельчения на быстрорежущий и углеродистый порошки должна составлять 4-8 ч.

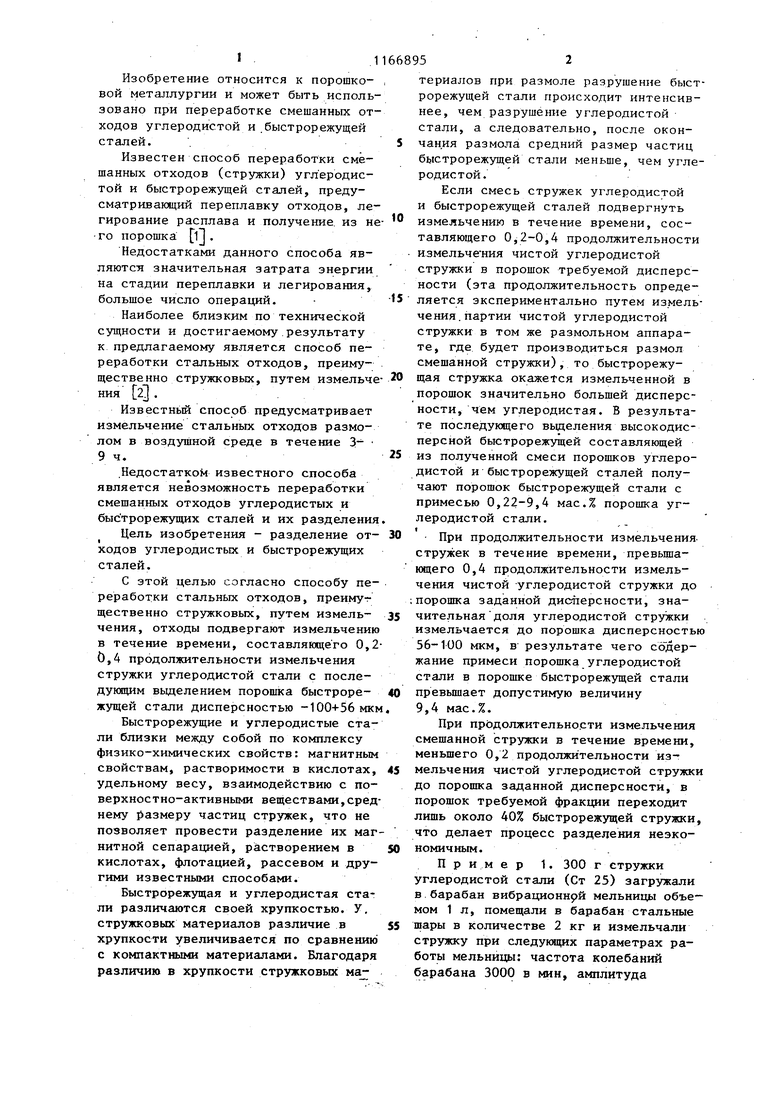

Пример 2. 300 г смеси стружек углеродистой стали (Ст 25) и быстрорежущей стали () в отношении 1:1 загружали в барабан вибромельницы о&ъемом 1 л (соотношение масса . шаров:масса смеси 20:3). Измельчение проводили в течение времени,составляющего 0,2 от продолжительности измельчения чистой углеродистой стружки (20 ч). Далее смесь рассеивали на две фракции через сита с ячейки 56 и 100 мкм.

При рассеве через сито с размером, ячейки 56 мкм содержание углеродистой стали во фракции с размером частиц менее 56 мкм составляло 1 мас,%; При рассеве через сито с размером ячейки 100 мкм содержание углеродистой стали во фракц1Ш с размером частиц менее 100 мкм составляло 7,5 мае, %. Таким же.образом осуществляли измельчение смешанных отходов по примерам 2-6.

Результаты опытов приведены в таблице.

Таким образом, представленные данные показывают, что предложенный способ переработки стальных отходов позволяет достаточно эффективно произвести -разделение смешанных стружковых отходов углеродистых и быстрорежущих сталей и может быть использован при переработке отходов инструментальных производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки смешанных стальных стружковых отходов | 1987 |

|

SU1588510A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2042474C1 |

| Способ получения порошка из стружковых отходов шарикоподшипниковой стали | 1988 |

|

SU1650365A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| Среда для измельчения металлической стружки | 1985 |

|

SU1296299A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1994 |

|

RU2061581C1 |

| Способ получения стального порошка из стружки | 1980 |

|

SU936547A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В КОЖЕВЕННЫЙ ПОРОШОК | 1998 |

|

RU2146714C1 |

| Способ переработки кожевенных отходов в кожевенный порошок | 1987 |

|

SU1527264A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА ДЛЯ ПРОИЗВОДСТВА СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ШЛИФОВАЛЬНОГО ШЛАМА ШХ15 | 2014 |

|

RU2569291C1 |

СПОСОБ ПЕРЕРАБОТКИ СТАЛЬНЫХ ОТХОДОВ, преимущественно стружковых., путем измельчения, отличаю-, щ и и с я тем, что, с целью разделения отходов углеродистых и быстрорежущих сталей, отходы подвергают измельчению в течение времени, составляющего 0,2-0,4 продолжительности измельчения стружки углеродистой стали с последующим вьщелением порошка быстрорежущей стали дисперсностью -100+56 мкм. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заморуев В.М | |||

| Производство стали | |||

| М., Металлургиздат, 1950, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Акименко В.В.,Буланов В.Я., Букин В.В., Мичкова E.G., Заворухин Л.И | |||

| Железные порошки | |||

| Технология состав, структура, свойства, экономика | |||

| Наука, 1982. | |||

Авторы

Даты

1985-07-15—Публикация

1982-05-27—Подача