Изобретение относится к порошковой металлургии, в частности к способу получения порошка из стружковых отходов шарикоподшипниковой стали.

Цель изобретения - повышение качества порошка.

Способ осуществляют следующим образом.

Предварительно размолотую стружку шарикоподшипниковой стали до частиц менее 50 мм нагревают до температуры аусте- низации 820-920°С и выдерживают в течение 20-85 мин. что обеспечивает растворение в аустените 70-96% карбидов, Затем производят охлаждение стружки сначала до температуры верхнего бейнитного превращения со скоростью больше критической, затем до комнатной температуры со скоростью менее 5 град/с. Нагрев,

выдержку и охлаждение осуществляют в защитной атмосфере. Охлажденную до комнатной температуры стружку подвергают повторному размолу и отжигу.

Время выдержки стальной стружки при температуре аустенизации (менее 20 мин), необходимое для растворения карбидов менее 70% от их общего содержания в стали, недостаточно, так как количество карбидов, выделяющихся в этом случае при дальнейшем охлаждении по границам бейнитных зерен, мало для полной локализации всех кристаллов бейнита грубыми карбидными веществами, что приводит при размоле к невозможности разделения зерен бейнита друг от друга, к получению крупного порошка округлой формы и, как следствие, снижению его формуемости и уплотняемости. Наиболее благоприятных результатов можON

сл о ы о сл

но достичь при растворении 70-96% карбидной фазы при аустенизации. так как при этом получают дисперсный порошок с осколочной формой частиц. Увеличение времени выдержки при аустенизации больше, чем необходимо для растворения 96% карбидов вy-Fe{более 85 мин), нецелесообразно, так как в получаемом стальном порошке форму- емость и уплотняемость более не улучшаются.

При охлаждении стружки от температуры верхнего бейнитного превращения до комнатной температуры по границам бей- нитных кристаллов выпадают карбиды в виде грубых выделений цементита, которые значительно повышают дефектность структуры, т. е. ее хрупкость. При этом, как показали эксперименты, если скорость охлаждения выше 5 град/с, выпадающих по границам бейнитных кристаллов грубых выделений карбидов недостаточно для значительного охрупчивания металла, что ведет (из-за плохой размалываемости) к получению крупных, наклепанных частиц, что, в свою очередь, влечет за собой очередь, влечет за собой ухудшение как формуемости, так и уплотняемости, а значит прессуемо- сти. Охлаждение стружки от температуры верхнего бейнитного превращения до комнатной температуры со скоростью меньше 0,1 град/с технологически нецелесообразно, так как возрастает время всего процесса, а технологические свойства остаются на том же уровне.

Пример. Частицы стружки стали ШХ15СГ размером менее 50 мм помещают в герметично закрывающийся контейнер с водоохлаждаемой крышкой и нагревают в атмосфере аргона в электропечи до 820°С. Нагретую стружку выдерживают при этой температуре 1 ч. За это время в аустените растворилось 70% карбидов от их общего содержания в стали. Количество это определяли так; изготавливали шлиф исходной структуры стали ШХ15СГ, представляющей собой зернистый перлит, производили травление известным травителем на цементит, не выявляющим общую структуру стали, содержащим 2 г пикриновой кислоты, 25 г едкого натра. 75 мл воды, продолжительность травления в кипящем растворе 10 мин. Затем на металлографическом комплексе Buehler - Versamet подсчитывали количество карбидов в исходной структуре при увеличении в 1000 крат, которое принимали за 10%.

Пос/te аустенизации при 820°С в течение 0,5 ч производили закалку этого же образца в воду и изготавливали из него шлиф. На металлографическом комплексе повторно определяли количество видимых карбидов в закаленной структуре при увеличении в 1000 крат после травления по указанному режиму. Количество видимых карбидов в

мартенсите составило 50% от их содержания в исходной структуре. Растворенные в аустените карбиды после закалки остаются в составе пересыщенного твердого раствора углерода в a -Fe и не выявляются при

травлении, а нерастворившиеся карбиды в y-Fe выявляются в структуре мартенсита. Следовательно, количество растворившихся в аустените карбидов определяется по разнице между количеством карбидов в исходной структуре зернистого перлита и количеством карбидов в мартенсите. Исходя из этого, при режиме аустенизации: 820°С и выдержке 0,5 ч в у-Fe растворилось 100- карбидов от исходного содержания

в стали. После аустенизации при 820°С в течение 1 ч в аустените растворилось 70% карбидов, подсчитанных по изложенной методике.

Для растворения в аустениге стали

ШХ15СГ 70% карбидов от их исходного содержания в стали при 820°С выдержку необходимо проводить в течение 1 ч. Затем стружку охлаждали до температуры верхнего бейнитного превращения 500°С со скоростью 10 град/с путем помещения контейнера в медный водоохлаждаемый кожух. Охлаждение от 500°С до комнатной температуры вели со скоростью 5 град/с в атмосфере аргона. После охлаждения частицы стружки подвергали вторичному размолу в МБЛ-1. Полученный порошок подвергали отжигу в неокислительной атмосфере для снятия внутренних напряжений при 750°С в течение 10 мин.

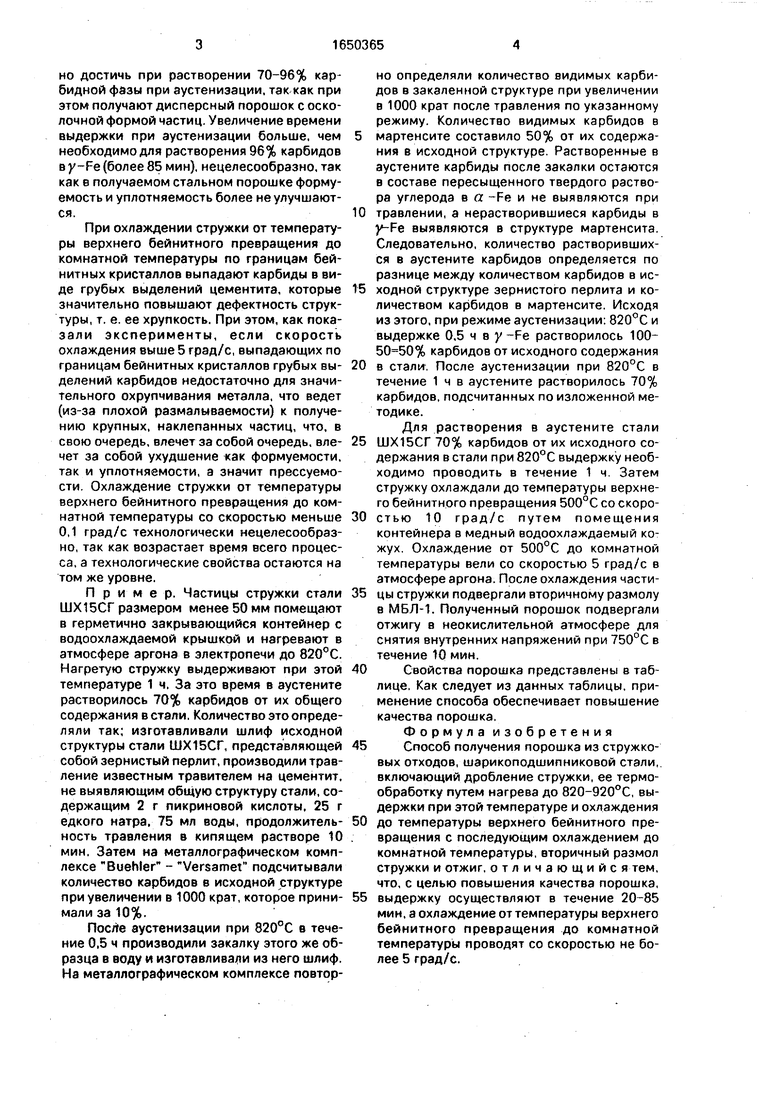

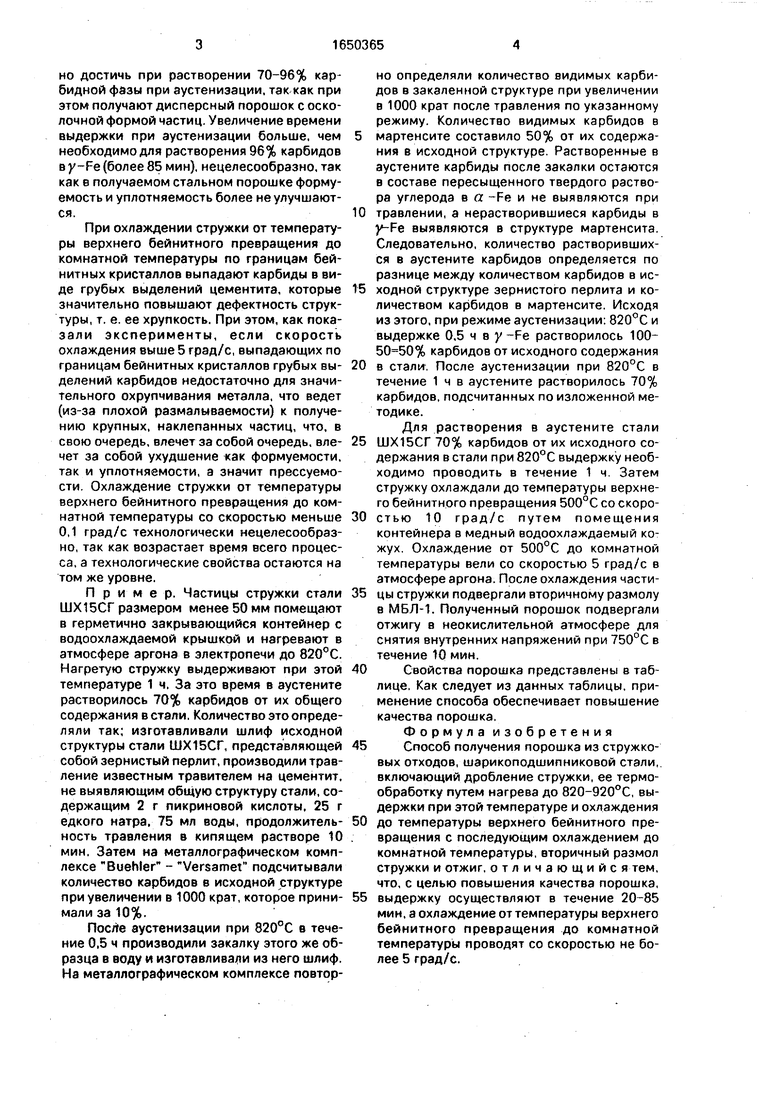

Свойства порошка представлены в таблице. Как следует из данных таблицы, применение способа обеспечивает повышение качества порошка.

Формула изобретения

Способ получения порошка из стружко- вых отходов, шарикоподшипниковой стали, включающий дробление стружки, ее термообработку путем нагрева до 820-920°С, выдержки при этой температуре и охлаждения

до температуры верхнего бейнитного превращения с последующим охлаждением до комнатной температуры, вторичный размол стружки и отжиг, отличающийся тем, что, с целью повышения качества порошка,

выдержку осуществляют в течение 20-85 мин, а охлаждение от температуры верхнего бейнитного превращения до комнатной температуры проводят со скоростью не более 5 град/с.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| СУПЕРБЕЙНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2479662C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ АЛЮМИНИЕМ | 2009 |

|

RU2431696C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЭЛЕМЕНТА И СТАЛЬНОЙ ДЕТАЛИ | 2021 |

|

RU2822646C2 |

Изобретение относится к порошковой металлургии, в частности к способу получения из стружковых отходов подшипниковой стали. Цель изобретения - повышение качества стального порошка. Способ включает предварительный размол стружки до размеров менее 50 мм, нагрев и выдержку стружки при температуре аустенизации 820-920°С в течение 20-85 мин до растворения в аустените 70-96% карбидов от их исходного содержания в стали. После этого производят охлаждение стружки: сначала до температуры верхнего бейнитного превращения со скоростью, большей критической, а затем до комнатной температуры со скоростью менее 5°С/с. Причем нагрев, выдержку и охлаждение осуществляют в защитной атмосфере Охлажденную до комнатной температуры стружку подвергают вторичному размолу и отжигу. 1табл.

| Способ получения порошка из стружковых отходов шарикоподшипниковых сталей | 1983 |

|

SU1183300A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Зухер М | |||

| С | |||

| др | |||

| Конструкционный спеченный материал на основе металлических отходов шарикоподшипниковых производств | |||

| Тезисы докладов XIV Всесоюзной конференции по порошковой металлургии | |||

| Ташкент, 1979, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1991-05-23—Публикация

1988-10-10—Подача