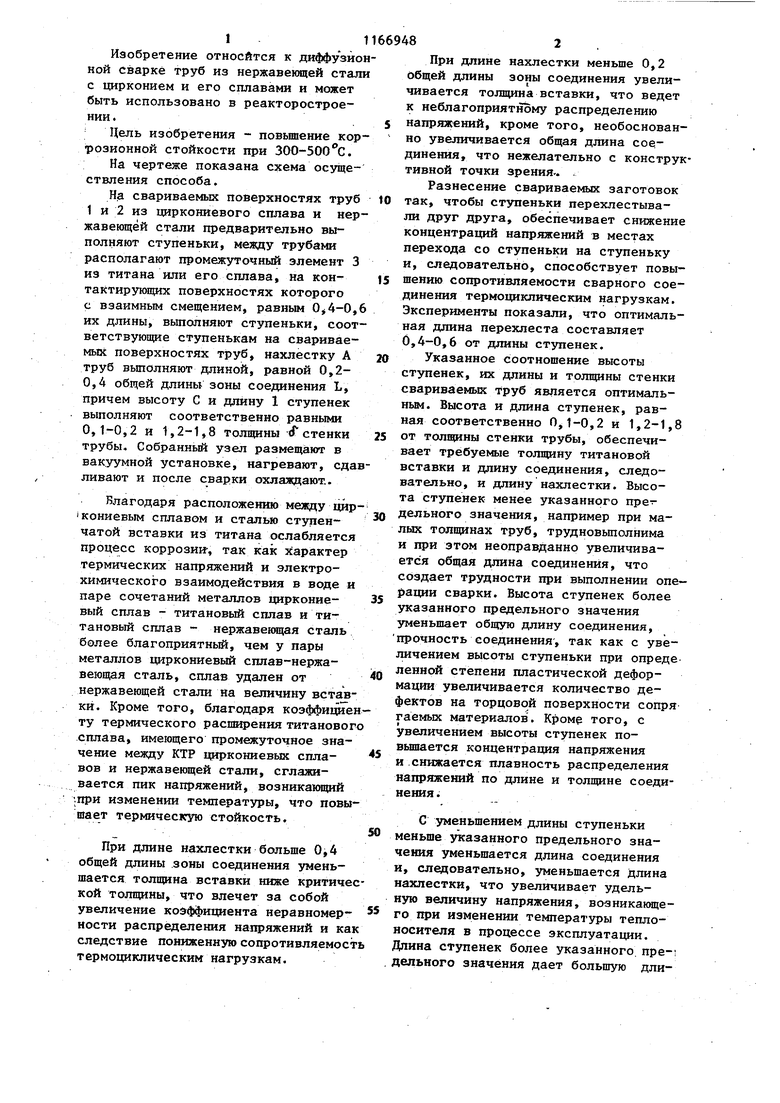

: Изобретение относится к диффузио ной сварке труб из нержавеющей стал с цирконием и его сплавами и может быть использовано в реакторостроении.. Цель изобретения - повьииение кор розионной стойкости при 300-500 с. На чертеже показана схема осуществления способа. На свариваемых поверхностях труб 1 и 2 из циркониевого сплава и нер жавеющей стали предварительно выполняют ступеньки, между трубами располагают промежуточный элемент 3 из титана или его сплава, на коитактирующих поверхностях которого с взаимным смещением, равным , их длины, выполняют ступеньки, соот ветствующие ступенькам на свариваемых поверхностях труб, нахлестку А труб вьшолняют длиной, равной 0,20,4 общей длины зоны соединения L, причем высоту С и длину 1 ступенек выполняют соответственно равными 0,1-0,2 и 1,2-1,8 толщины rf стенки трубы Собранный узел размещают в вакуумной установке, нагревают, сда ливают и после сварки охлаждают.. Благодаря расположению меищуцир кониевым сплавом и сталью стзшенчатой вставки из титана ослабляется процесс коррозии, так как характер термических напряжений и электрохимического взаимодействия в воде и паре сочетаний металлов циркониевый сплав - титановый сплав и титановый сплав - нержавеняцая сталь более благоприятный, чем у пары металлов циркониевый сплав-нержавеющая сталь, сплав удален от нержавеющей стали На величину встав ки. Кроме того, благодаря козффицие ту термического распшрения титановог сплава, имеющего промежуточное значение между КТР циркониевых сплавов и нержавеющей стали, сглаживается пик напряжений, возникающий .при изменении температуры, что повы шает термическую стойкость. При длине нахлестки больше 0,4 общей длины зоны соединения уменьщается толщина вставки ниже критиче кой толщины, что влечет за собой увеличение коэффициента неравномериости распределения напряжений и ка следствие пониженную сопротивляемос термоциклическим нагрузкам. При длине нахлестки меньше 0,2 Общей длины зоны соединения увеличивается толщина вставки, что ведет к неблагоприятному распределению напряжений, кроме того, необоснованно увеличивается общая длина соединения, что нежелательно с конструктивной точки зрения-. Разнесение свариваемых заготовок так, чтобы ступеньки перехлестывали друг друга, обеспечивает снижение концентраций напряжений в местах перехода со ступеньки на ступеньку и, следовательно, способствует повышению сопротивляемости сварного соединения термоциклнческим нагрузкам. Эксперименты показали, что оптимальная длина перехлеста составляет 0,4-0,6 от длины ступенек. Указанное соотношение высоты ступенек, их длины и толщины стенки свариваемых Труб является оптимальным. Высота и длина ступенек, равная соответственно 0,1-0,2 и 1,2-1,8 от толщины стенки трубы, обеспечивает требуемые толщину титановой вставки и длину соединения, следовательно, и длину нахлестки. Высота ступенек менее указанного предельного значения, например при малых толщинах труб, трудновыполнима и при зтом неоправданно увеличивается общая длина соединения, что создает трудности при выполнении операхщи сварки. Высота ступенек более указанного предельного значения уменьшает общую длину соединения, прочность соединения, так как с увеличением высоты ступеньки при опреде ленной степени пластической деформации увеличивается количество дефектов на торцовой поверхности сопря гаемьк материалов. Кроме того, с увеличением высоты ступенек повьшгается концентрация напряжения и снижается плавность распределения напряжений по длине и толщине соединения. С уменьшением длины ступеньки меньше указанного предельного значения уменьшается длина соединения и, следовательно, уменьшается длина нахлестки, что увеличивает удельную величину напряжения, возникакнцего при изменении температуры теплоносителя в процессе эксплуатации. Длина ступенек более указанного пре-; дельного значения дает большую длину соединения, что связано с затруд нением при сварке. П р и м е- р. Сваривали циркониевый сплав 125 с нержавеющей сталь 12X13H10Ts c различными размерами эл ментов по трем вариантам. Наружный диаметр переходного соединения составлял 100 мм, толщина стенки в мес те нахлестки бьта 10 мм. Высота ступенек С бьта 1; 1,4 и 2 мм; длин ступенек 1 12i 15 и 18 мм. Общая длина соединения была 102, 123 и 165 мм. Длина нахлестки А с учетом разнесения ступенек свариваемых заготовок по оси на 0,4-0,6 их длины 1 была 33; 37 и 41 мм. Вставку изготавливали из титанового clinaBa ПТ-ТМ. На стали по по верхности сопряжения как и в спосо прототипе, выполняли остроконечные выступы, поверхности сопряжения циркониевого и титанового сплава бы гладкими,. Свариваемые заготовки из стали, титанового и циркониевого сплавов обезжиривйли, промывали в горячей и холодной воде и просушивали. Собранную под сварку заготовку уста навливали в вакуумную камеру свароч ной диффузионной установки. В камере создавали разрежение порядка 5-10 мм рт.ст. Заготовку нагревали током высокой частоты до температуры сварки, равной , и сдавливали одновременно заготовки циркониевого сплава, титанового спл ва и нержавекнцей стали с удельным усилием 5 кг/мм. ;Для оценки качества были сварены переходные соединения по способу-про тотипу и по предлагаемому способу указанных трех вариантов. Механические испытания на разрыв показали одинаковую прочность соединений, вьтолненных по обоим способам./Йроведенные термоциклические испытания по режиму со скоростью нагрева 5°С/мин и скоростью- охлаждения 500°С/мин показали, что сварные соединения, выполненные по сравниваемому способу, пот.еряли ва куумную плотность после 48циклов, а сварные соединения, выполненные по предлагаемому способу указанных трех вариантов, вьщержки требуемые 300 циклов испытаний. Коррозионные испытания показали высокую стойкость соединений с титановой вставкой Глубина проникнове}1ия коррозии при испытании в воде с температзфой 300 и в течение 5000 ч сварных соединений, выполненных по сравниваемому способу, составляла соответственно 7 и 10 мм/год,а соединений, выполненных по предлагаемому способу, 0,1 и 0,2 мм/го 1. Изобретение позволит получить высококачественные сварные переходные соединения из циркониевых сплавов с трубами из нержавеющей стали, обладающих повышенной коррозионной и термодинамической стойкостью. Изобретение по сравнению с базовым объектом, принятьп4 в качестве прототипа, позволяет повысить ксфрозионную и термоцикпическую стойкость сварных переходных соединений труб из разнородных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2295430C1 |

| КОРПУС КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2084024C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2001 |

|

RU2192340C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2197366C1 |

| Способ клинопрессовой сварки труб | 1983 |

|

SU1107985A1 |

| МАЛОГАБАРИТНЫЙ ПЕРЕХОДНИК ДЛЯ СВАРКИ РАЗНОРОДНЫХ ТРУБОК МАЛОГО ДИАМЕТРА | 2002 |

|

RU2219025C1 |

СПОСОБ ДИФФУЗИОННОЙ СВАРК ВНАХЛЕСТКУ ТРУБ из циркбниевого сп ,ва и нержавеющей стали, при которо на свариваемых поверхностях предварительно вьтолняют ступеньки, о тличающийся тем, что, с . целью повышения коррозионной и термоциклической стойкости, меладу свариваемыми поверхностями размещают промежуточный элемент из титана или его сплава, на контактирукщих поверхностях которого с взаимным смещением, равным 0,4-0,6 их длины, выполняют ступеньки, соответствующие ступенькам на свариваемых поверхностях, нахлестку труб вьтолняют длиной, равной 0,2-0,4 общей длины зоны соединения, при этом вы сота и длина ступенек соответственно равны 0,1-0,2 и 1,2-1,8 толщины стенки трубы.

| СПОСОБ СОЕДИНЕНИЯ ТРУБ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 0 |

|

SU202404A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР №488447, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-15—Публикация

1983-06-16—Подача