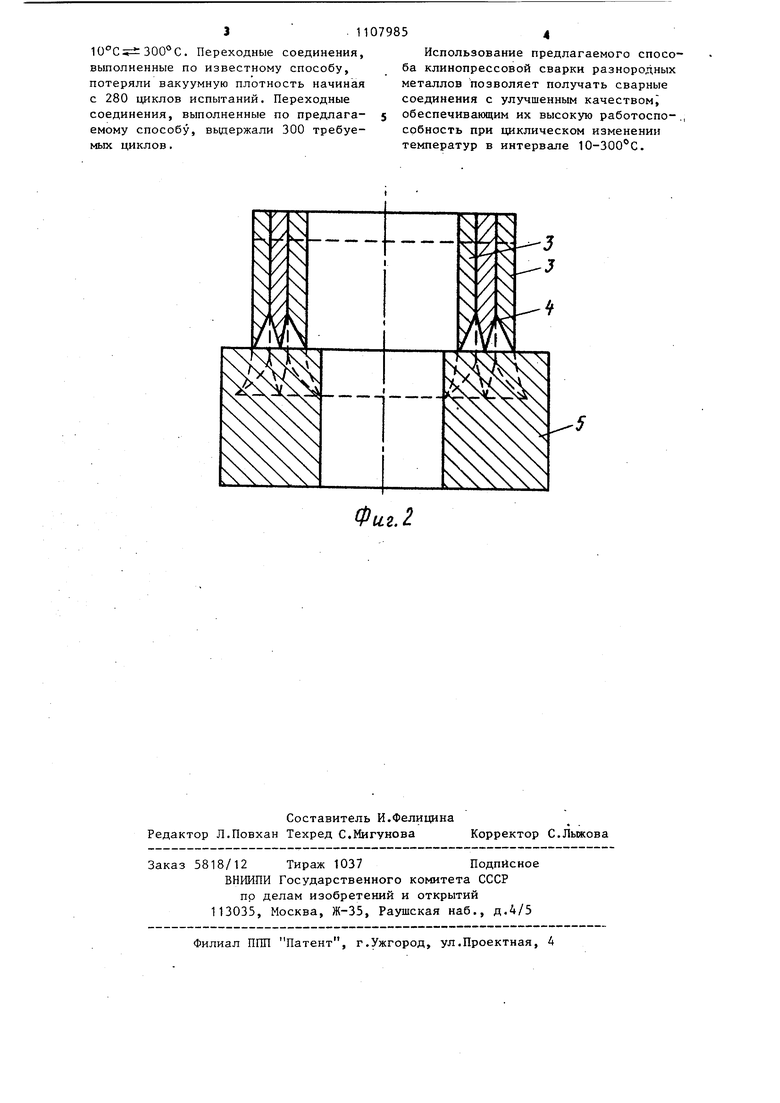

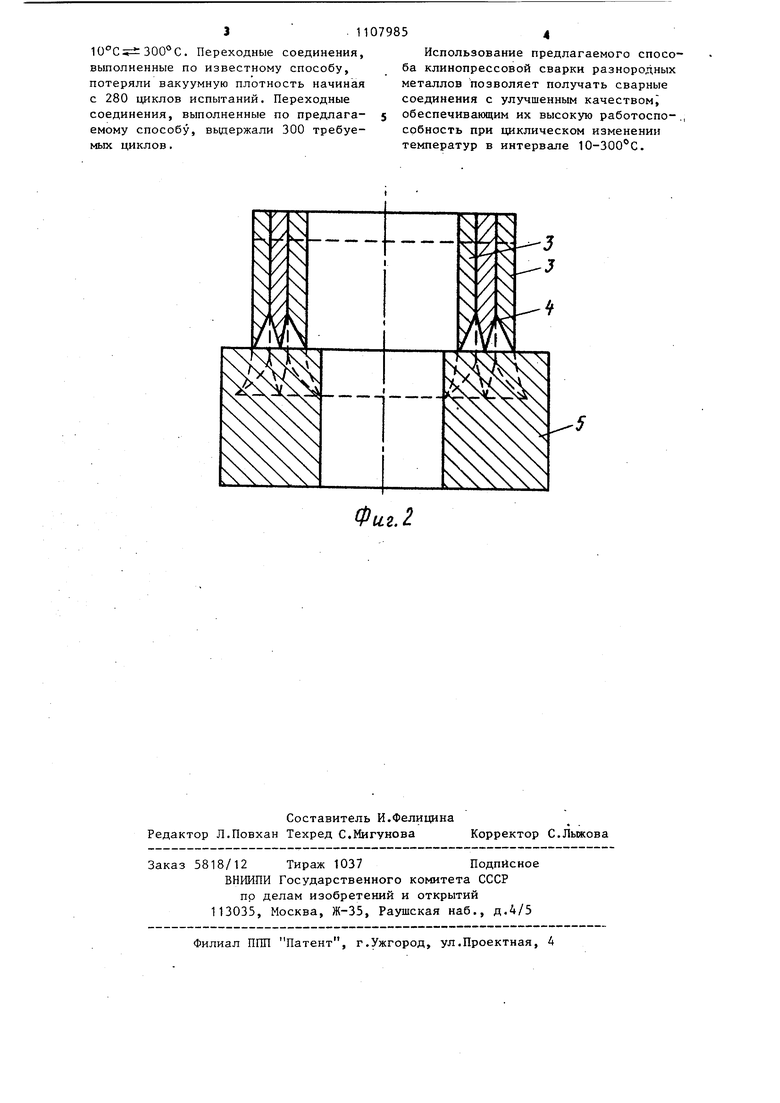

Изобретение относится к сварке давлением разнородных металлов, имеюсцих большое различие в показателях их пластичности, и может быть исполь зовано в реакторостроении,машиностро ении, авиации, судостроении и т.д. Известен способ клинопрессовой сварки труб, заключающийся во вдавли вании заостренного конца заготовки из менее пластичного металла в торец заготовки из более пластичного метал ла Cl. Недостатком указанного способа являются пониженные качество соединения и работоспособность при циклическом изменении рабочих температур. Целью изобретения является улучше ние -качества соединения путем создания оптимальной его геометрии. Указанная цель достигается тем, что согласно способу клинопрессовой сварки труб, заключающемуся во вдавливании заостренного конпа заготовки из менее пластичного металла в торец заготовки из более пластичного метал ла, заготовку из менее пластичного металла выполняют в виде набора концентрично расположенных и плотно прилегающих одна к другой труб,каждую из которых заостряют. Кроме того, заострение на наружной и внутренней трубах выполняют в виде скоса со стороны сопряжения их с другими трубами или одной с другой Согласно предлагаемому способу сварки каждая из заостренных труб внедряется в торец заготовки из боле пластичного металла и таким образом образует сварное соединение. Более пластичный металл, имеющий больший коэффициент линейного расширения, находится между заостренными концами заготовки, выполненной из менее плас тичного металла. Если заострение на. наружной и внутренней трубах выполня ют в виде скоса со стороны сопряжения их с трубами, находящимися между внутренней и наружной трубами, или с стороны сопряжения vpy6 одной с другой, то заостренные концы будут изги баться так, чтобы более пластичный металл в зоне сопряжении оказался полностью между ними. Такая геометри сварного соединения создает благопри ятные условия, особенно для работы его при циклическом изменении температур. Кроме того, при деформации более пластичного металла заготовка из менее пластичного металла, вьтолненная в виде набора концентрично расположенных и плотно прилегающих друг к другу труб, имеет возможность деформироваться каждой своей составляющей и, таким образом, снижать уровень напряжений, возникающих в соединении при изменении температуры рабочей среды. На фиг.1 и 2 показаны заготовки до сварки и (пунктиром) после сварки соответственно. Позицией 1 обозначены заготовки из менее пластичного металла, заостренные симметрично относительно своих стенок, которые внедряются, как показано пунктиром, в заготовку из более пластичного металла 2. Заготовки 3 из менее пластичного металла, расположенные изнутри и снаружи ,заострены в виде скоса со стороны сопряжения их с центральной заготовкой 4. Заготовки 3 и 5 внедряются в заготовку из более пластичного металла 5, при этом заготовки 3 объемно деформируютсЯз как показано на фиг.2 пунктиром, что способствует наилучшей активации поверхности заготовки 3. После механической обработки сварного соединения по наружному диаметру наружной и внутреннему диаметру внутренней заготовок 3 металл 5 заготовки в зоне сварного соединения будет находиться между заостренными концами. Переходник, полученный предлагаемым способом, приваривают своими концами к сЛатветствующин трубам. В этом случае часть переходного сварного соединения из менее пласти ного металла будет состоять из набора концентрично расположенных труб, сопрягающихся по своим боковым поверхностям. Жесткость этой части переходника уменьшена, что увеличивает стойкость переходника в условиях действия теплосмен. Быпи сварены переходники титан ВТ 10 - алюминиевый сплав Ат 11 по оптимальным режимам. Изготавливались переходники размером 0 45-3 мм с разделкой титановой заготовки. Заготовки из титана изготавливались из трех труб толщиной 1 мм,концентрично расположенных. Критерием оценки качества служили результаты испытаний сварных переходников на термоциклическую усталость по режиму 3 11 10°Cs:i: . Переходные соединения, выполненные по известному способу, потеряли вакуумную ллотность начиная с 280 циклов испытаний. Переходные соединения, выполненные по предлагаемому способу, выдержали 300 требуемых циклов, 5 Использование предлагаемого способа клинопрессовой сварки разнородных металлов позволяет получать сварные соединения с улучшенным качествомi обеспечивающим их высокую работоспособность при циклическом изменении температур в интервале 10-300 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клинопрессовой сварки труб | 1983 |

|

SU1107986A1 |

| Способ клинопрессовой сварки /его варианты/ | 1982 |

|

SU1073044A1 |

| Способ сварки разнородных металлов | 1982 |

|

SU1087288A1 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2354520C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

| Запорное устройство для соединения крышки с корпусом сосуда высокого давления | 1981 |

|

SU1008540A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

1.СПОСОБ КЛИНОПРЕССОВОЙ СВАРКИ ТРУБ, заключающийся во вдавливании заостренного конца заготовки из менее пластичного металла в торец заготовки из более пластичного металла, отличающийся тем, что, с целью улучшения качества соединения путем создания оптимальной его геометрии, заготовку из менее пластичного металла вьтолняют в виде набора концентрично расположенных и плотно прилегающих одна к другой труб, каждую из которых заостряют. 2. Способ поп.1,отличающ и и с я тем, что заострение на наружной и внутренней трубах выполняют в виде скоса со стороны сопряжения их с другими трубами или одной с другой. а с CD 00 сл аг./

N

J

J

$

Фи2.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Киселев С.И, и др | |||

| Соединение труб из разнородных металлов | |||

| М., Машиностроение, 1981, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1984-08-15—Публикация

1983-06-09—Подача