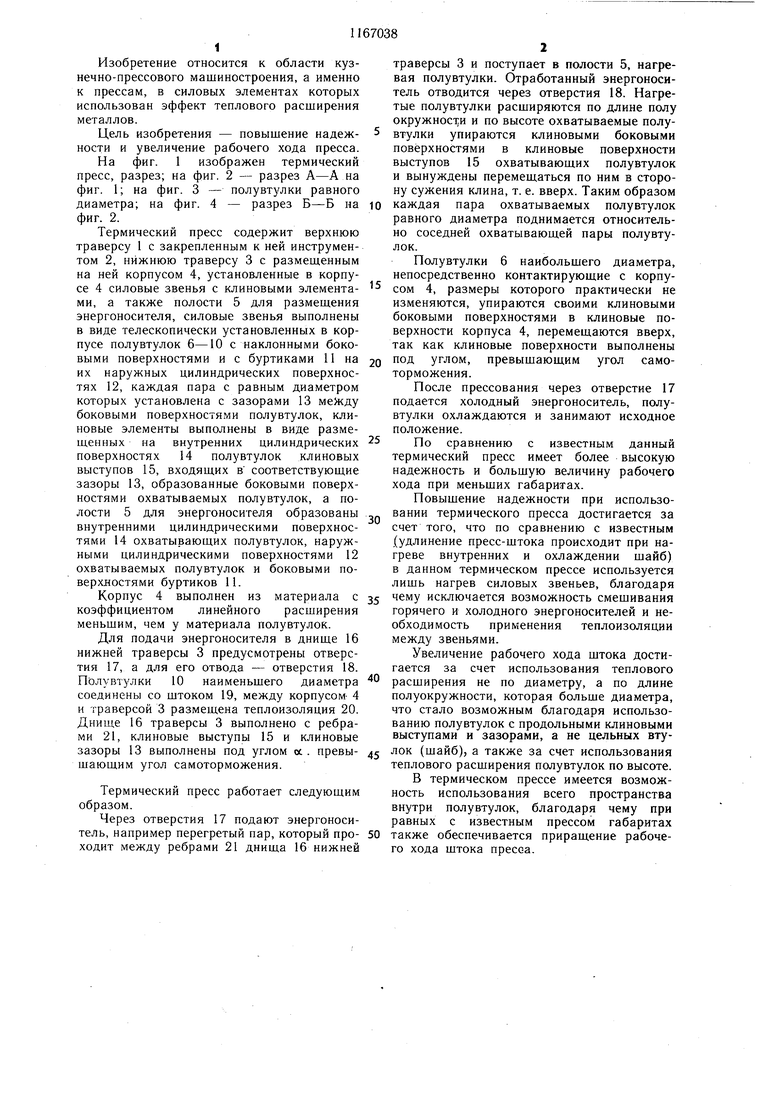

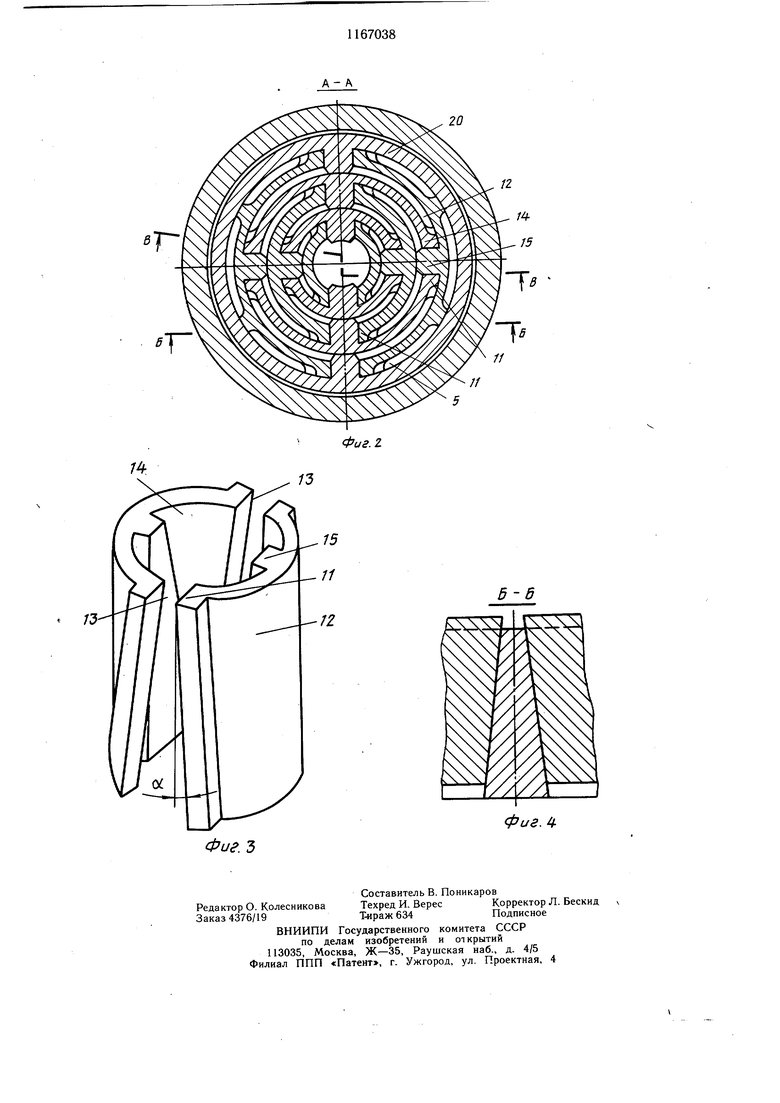

Изобретение относится к области кузнечно-прессового машиностроения, а именно к прессам, в силовых элементах которых использован эффект теплового расширения металлов. Цель изобретения - повышение надежности и увеличение рабочего хода пресса. На фиг. 1 изображен термический пресс, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - полувтулки равного диаметра; на фиг. 4 - разрез Б-Б на фиг. 2. Термический пресс содержит верхнюю траверсу 1 с закрепленным к ней инструментом 2, нижнюю траверсу 3 с размещенным на ней корпусом 4, установленные в корпусе 4 силовые звенья с клиновыми элементами, а также полости 5 для размещения энергоносителя, силовые звенья выполнены в виде телескопически установленных в корпусе полувтулок 6-10 с наклонными боковыми поверхностями и с буртиками 11 на их наружных цилиндрических поверхностях 12, каждая пара с равным диаметром которых установлена с зазорами 13 между боковыми поверхностями полувтулок, клиновые элементы выполнены в виде размещенных на внутренних цилиндрических поверхностях 14 полувтулок клиновых выступов 15, входящих в соответствующие зазоры 13, образованные боковыми поверхностями охватываемых полувтулок, а полости 5 для энергоносителя образованы внутренними цилиндрическими поверхностями 14 охватывающих полувтулок, наружными цилиндрическими поверхностями 12 охватываемых полувтулок и боковыми поверхлостями буртиков 11. Корпус 4 выполнен из материала с коэффициентом линейного расширения меньшим, чем у материала полувтулок. Для подачи энергоносителя в днище 16 нижней траверсы 3 предусмотрены отверстия 17, а для его отвода - отверстия 18. Полувтулки 10 наименьшего диаметра соединены со штоком 19, между корпусом- 4 и траверсой 3 размещена теплоизоляция 20. Днище 16 траверсы 3 выполнено с ребрами 21, клиновые выступы 15 и клиновые зазоры 13 выполнены под углом ot . превышающим угол самоторможения. Термический пресс работает следующим образом. Через отверстия 17 подают энергоноситель, например перегретый пар, который проходит между ребрами 21 днища 16 нижней траверсы 3 и поступает в полости 5, нагревая полувтулки. Отработанный энергоноситель отводится через отверстия 18. Нагретые полувтулки расширяются по длине полу окружности и по высоте охватываемые полувтулки упираются клиновыми боковыми поверхностями в клиновые поверхности выступов 15 охватывающих полувтулок и вынуждены перемешаться по ним в сторону сужения клина, т. е. вверх. Таким образом каждая пара охватываемых полувтулок равного диаметра поднимается относительно соседней охватывающей пары полувтулок. Полувтулки 6 наибольшего диаметра, непосредственно контактирующие с корпусом 4, размеры которого практически не изменяются, упираются своими клиновыми боковыми поверхностями в клиновые поверхности корпуса 4, перемещаются вверх, так как клиновые поверхности выполнены углом, превышающим угол самоторможения. После прессования через отверстие 17 подается холодный энергоноситель, полувтулки охлаждаются и занимают исходное положение. По сравнению с известным данный термический пресс имеет более высокую надежность и большую величину рабочего хода при меньших габаритах. Повышение надежности при использовании термического пресса достигается за счет того, что по сравнению с известным (удлинение пресс-щтока происходит при нагреве внутренних и охлаждении шайб) в данном термическом прессе используется лишь нагрев силовых звеньев, благодаря чему исключается возможность смешивания горячего и холодного энергоносителей и необходимость применения теплоизоляции между звеньями. Увеличение рабочего хода щтока достигается за счет использования теплового расщирения не по диаметру, а по длине полуокружности, которая больше диаметра, что стало возможным благодаря использованию полувтулок с продольными клиновыми выступами и зазорами, а не цельных (шайб), а также за счет использования теплового расширения полувтулок по высоте. В термическом прессе имеется возможность использования всего пространства внутри полувтулок, благодаря чему при равных с известным прессом габаритах также обеспечивается приращение рабочего хода штока пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для направления ползуна пресса | 1991 |

|

SU1779616A1 |

| Штамп для резки пруткового материала | 1985 |

|

SU1303290A1 |

| Станок для деформирующего протягивания | 1985 |

|

SU1279802A1 |

| Термический пресс | 1975 |

|

SU564181A1 |

| Пресс для разборки прессовых соединений конструкции Коновалова А.В. и Коробчинского А.И. | 1987 |

|

SU1641556A1 |

| УНИВЕРСАЛЬНЫЙ СШИВАЮЩИЙ АППАРАТ ДЛЯ ТРУБЧАТЫХ ОРГАНОВ | 1992 |

|

RU2080833C1 |

| Штамп для резки проката | 1983 |

|

SU1092014A1 |

| Устройство для группового натяжения арматуры | 1988 |

|

SU1682502A1 |

| Патрон двухкулачковый клиновой механизированный | 2017 |

|

RU2655417C1 |

| Цепь | 1972 |

|

SU701551A3 |

1. ТЕРМИЧЕСКИЙ ПРЕСС, содержащий верхнюю траверсу с закрепленным к ней инструментом, нижнюю траверсу с размещенным на ней корпусом, установленные в корпусе силовые звенья с клиновыми элементами, а также полости для размещения энергоносителя, отличающийся тем, что, с целью повыщения надежности и увеличения рабочего хода пресса, силовые звенья выполнены в виде телескопически установленных в корпусе полувтулок с наклонными боковыми поверхностями и с буртиками на их наружных цилиндрических поверхностях, клиновые элементы выполнены в виде размещенных на внутренних цилиндрических поверхностях полувтулок клиновых выступов, входящих в соответствующие зазоры, образованные боковыми поверхностями охватываемых полувтулок, а полости для энергоносителя образованы внутренними цилиндрическими поверхностями охватывающих полувтулок, наружными цилиндрическими поверхностями охватываемых полувтулок и боковыми поверхностями упомянутых буртиков. 2. Пресс по п. 1, отличающийся тем, что 9 корпус выполнен из материала с коэффициентом линейного расщирения меньщим, чем (Л у материала упомянутых полувтулок. 05 О оо 00

| Термический пресс | 1976 |

|

SU550298A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-07-15—Публикация

1984-04-23—Подача