Изобретение относится к способу получения фосфорной кислоты сернокислым разложением фосфатного сырья в присутствии добавок - регуляторов кристаллизации сульфата кальция и может быть использовано в производстве минеральных удобрений. Известен спбсрб получения фосфор ной кислоты, включающий обработку фосфатного сырья оборотной фосфорно и серной кислотами и циркулирующей суспензией, в которую вводят 16,2597,5% от массы сырья нитрата аммония в качестве регулятора кристаллизации сульфата кальция. После кристаллизащш осадка сульфата каль ция , его фильтрации и промывки получают продукт, в котором мольное отношение N : составляет (0,4 2,4):1. Нитрат аммония вводят в ввд 50-60%-иого раствора. Производительность фильтрации сульфата кальци состав 600-800 кг/ЧМ, выход PjOj - 95% lj. Недостатками указанного способа являются низкие выход Е Oj и производигельность фильтрации. Известен способ получения фосфорной кислоты, включающий разложение фосфатного сырья оборотной .фосфорной и серной кислотами, в котором D качестве регулятора кристалли зации сульфата кальция используют фосфат аммония. При расходе фосфата аммония 7-9 кг/100 кг сырья получают производительность фильтрации осадка сульфата кальция 8001000 кг/ч.м и выход Pj,0g 96% 2. Недостатками известного способа являются низкие выход изводительность фильтрации. Наиболее близким, по технической сущности и достигаемому результату к пред лагаемому является способ получения фосфорной кислоты, включающий обработку фосфорного сырья оборотной х фосфорной и серной кислотами и циркулирующей суспензией, в котором в качестве регулятора кристаллизации осадка сульфата кальция используют азотную кислоту. По данным заявителя при использовании 50-58%-ной азотной кислоты в количестве до 8 кг 100%-ной кислоты на 100 кг. сырья кристаллы сульфата кальция размером 200-250 мкм в длину я 50-100 мкм в ширину. Производительность фильтрации осадка сульфата кальция составляет 9001100 кг/чм, а выход РяОс 96,5% 3. Недостатком указанного способа являются все еще низкие выход PjOg. и производительность фильтрации. Цель изобретения - повышение выхода Ej О производительности фильтрации. Поставленная цель достигается тем, что согласно способу получения фосфорной кислоты, включающему обработку фосфатного сырья серной и Оборотной фосфорной кислотами и циркулирующей суспензией- в присутствии азотной кислоты при одновремеииой кристаллизации осадка сульфата кальция из образовавшейся суспензии, разделение последней на два потока и возврат первого потока на обработку фосфатного сырья, отделение из второго потока суспензии осадка сульфата кальция от продукта фильтрацией, промывку осадка и направление промывных вод на разложение фосфатного сырья в качестве оборотной фосфорной кислоты, в котором на стадии обработки используют азотную кислоту в смеси с фосфатом аммония при мольном соотношении азотная кислота: фосфат аммония, равной (О,3-0,8):1 и обработку ведут при расходе смеси (0,08-0,35)% от массы исходного сырья, причем смесь азотной кислоты и фосфата аммония используют в виде 10-50%-ногб водного раствора. . Отличительными признаками способа является то, что на стадии обработки используют азотную кислоту в смеси с фосфатом аммония при мольном соотношении азотная кислота: фосфат аммония равном (0,30,8):1 и обработку ведут при расходе смеси (0,08-0,35)% от массы . исходного сырья, причем смесь азотной кислоты и фосфата аммония используют в виде 10-50%-ного водного . раствора, что позволяет достигнуть выхода Ра Од 97-98% и производительности фильтрации осадка сульфата кальция 1200-1500 кг/ч-м. Кроме того, снижается в 7-10 раз выделение паров азотной кислоты и окислов азота в газовую фазу по сравнению с использованием только одной азотной кислоты.

311671504

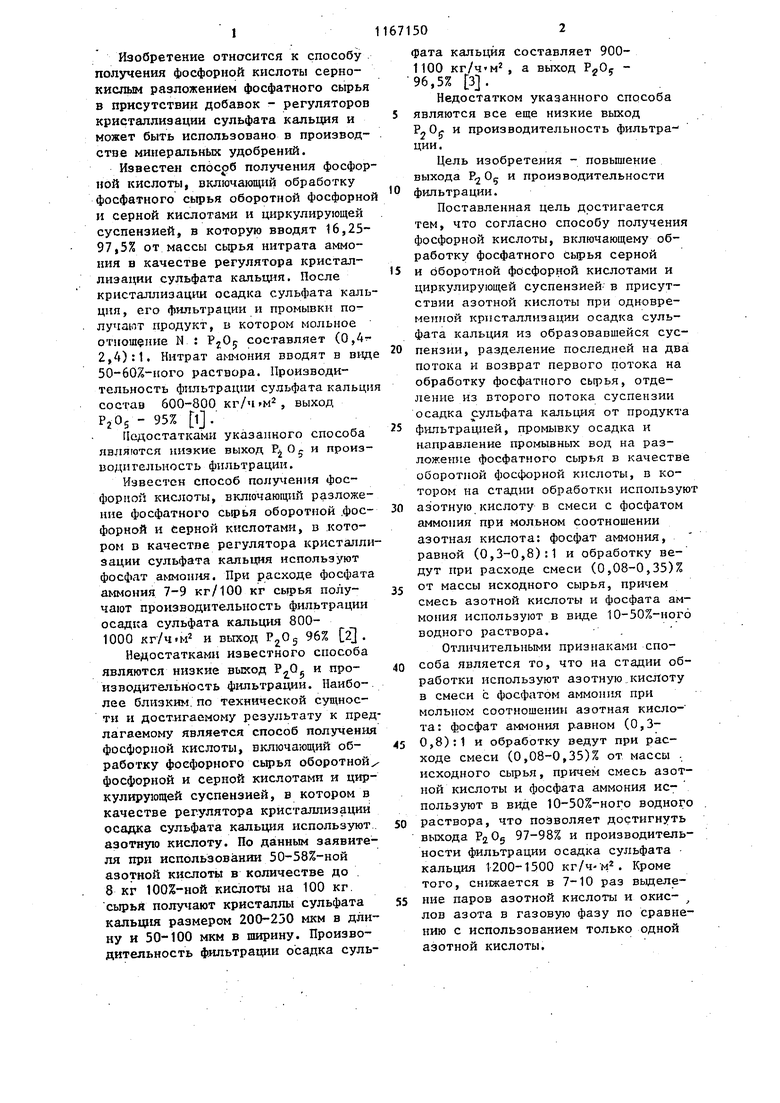

В таблице приведены данные о влиянии на выход Pj производительностифильтмольного отношения и расхода реагентов

рации сульфата кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорной кислоты | 1986 |

|

SU1430342A1 |

| Способ получения сложного удобрения | 1983 |

|

SU1096260A1 |

| Способ получения сложного удобрения | 1980 |

|

SU947149A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1983 |

|

SU1154252A1 |

| Способ получения фосфорной кислоты | 1983 |

|

SU1171419A1 |

| Способ получения фосфорной кислоты и дигидрата сульфата кальция | 1979 |

|

SU882922A1 |

| Способ получения сложного удобрения | 1976 |

|

SU806659A1 |

| Способ получения фосфорной кислоты и дигидрата сульфата кальция | 1979 |

|

SU776989A1 |

| Способ получения сложного азотно-фосфорного удобрения | 1977 |

|

SU711019A1 |

| Способ получения сложного удобрения | 1981 |

|

SU998444A1 |

1. СПОСОБ ПОЛ1 1ЕШ1Я «ОСФОРПОЙ кислоты, включающий обработку фосфатного сырья серной и оборотной фосфорной кислотам и циркулирующей суспензией в присутствии азотной кислоты при одновременной кристаллиэацш осадка сульфата кальция из образопавшеися суспензии, разделение последней на дна потока и возврат первого потока на обработку фосфатного сырья, отделение из второго потока суспензии осадка сульфата кальция от продукта фш1ьтрацией, промывку осадка и направление промьшных вид на разложение 4« фатного сырья в качестве оборотной фосфорной кислоты, отличаюШ щийся тем, что, с целью увеличения иыхода и повышения производительности фильтрации, на стадии обработки используют азотную кислоту в смеси с фосфатом аммония при мольном соотношении азотная кислота: фосфат аммония ралиом а

60,50 70,50 80,50 5,0 97,5 90,50 Из данных, приведенных в таблице, следует, что при значениях параметров ниже или вьппе предлагаемых снижаются показатели процесса или выявляется нецелесообразность и использования. При уменьшении мольного отношения (№1) и расхода реагентов (№ 6) показатели процесса ни :Кие вследствие образования тонкодис персного осадка, экранизирующего зерна, фосфата, при уменьшении концентрации смеси реагентов (№ 8) ведение процесса нецелесообразно вс/1едствие разбавления продукта. При увеличений мольного отношения (№ 5), расхода (№7) и концентрации реагентов (№ 9) достигнуты высокие показатели, но ведение процейса нец лесообразно из-за ВОЗМОЖНОСТИ коррозии аппаратуры и ввделёния окислов азота в газовую фазу. Повышение производительности фильтрации и выхода Достига95,0 96,0 Вьщеление окислов в газовую фазу . 900 1000 Выдаление окислов азота в газовую фазу 1200 Разбавление продуктаВьщеление окислов азота в газовую фазу ется вследствие поиьпаеиня раствори- мости сульфата калыщя в фосфорной кислоте в присутствии азотной кислоты и фосфата аммония. В предлагаемых условиях образуются Крупные однородные кристаллы сульфата кальция, имеющие размеры 300-600 мкм в длину и 100-200 мкм в ширину. Использование в качестве регулятора кристаллизации только фосфата аммония приводит к сн1шению степени разложения (и выхода) фосфатного сырья в результате образования буферных растворов и снижения активности водородных ионов в жидкой фазе суспензии при кислотной обработке сырья. . . Пример 1. 100 кг апа:титового кони;ентрата (39,4% PZ и 52,0% СаО) обрабатывают 97,4 кг 93%-иой серной кислоты, 300 кг уторсго фильтрата и 4000 кг оборотной суспензии сульфата кальция в фосфорной кислоте, в которую введено кг смеси (0,012 кг HNOj и кг ) в расчете на безводноесоединение) или 0,8 кг 10%-ной смеси с молекулярньм отношением HNO, : NH4H2P04 равным 0,3. Процесс осуществляют в течение 5-6 ч при . Суспензию (4498,2 кг) делят на два потока: 498,2 кг суспензии фильтруют, а 4000 кг смешивают со смесью азотной кислоты и фосфата аммония и направляют на стадию обработки апа тита. Осадок 215 кг (в т.ч. 1 кг РлОу) промывают 145 кг воды и сбра сьшают в отвал. Фильтрат (128,2 кг содержащий. 38,4 кг вьгеодят в качестве продукта. Продуктивность использования сырья по PjOj составила 97,5% (степень разложения 98,5% степень отмывки 99,0%). Съем сухого отмытого осадка 1200 кг/ч-м. П р и м е р 2. 100 кг апатнто.вого концентрата обрабатывают 97,4 93%-ной .серной кислоты, 300 кг вто рого фильтрата и 4000 кг оборотной суспензии сульфата кальция в фосфорной кислоте,.в которую введено 0,35 кг смеси (0,1 кг UNO, и 0,24 ) в расчете на безводные соединения или 0,7 кг 50%-ной смеси с молекулярным отношением HNOjtNH HjPO равным 0,8. Процесс осуществляют в течение 5-6 ч при 70 С. Суспензию (4498,1 кг) делят на два потока: 498,1 кг фильтруют, а 4000 кг смешивают со смесью азотной кислоты и фосфата аммония направляют на стадию обработки йпа тита. Осадок 215 кг (в т.ч. 1,2 кг ) промывают 145 кг воды и сбрасывают в отвал. Фильтрат (128,7 кг)j содержащий 38,2 кг PgOy вьшодят в качестве продукта. Степень использования сырья по PjOj составляет 97,0% (степень разложения 98,0, степень отмывки 99,0%). Съем сухого отмытого осадка 1300 кг/ч.м. Пример 3. 100 кг апатитового концентрата обрабатьшают 97,4 кг 93%-ной серной кислоты, 300 кг второго фильтрата и 4000 кг оборотной суспензии сульфата кальция в фосфорной кислоте, в которую введе-. но 0,2 кг смеси (0,043 кг HNO, и 0,157 кг ) в пересчете на безводные соединения или 1 кг 20%-ной смеси с молекулярным отношением HNOj , - lasHbiM 0,5. Процесс осуществляется в течение 5-6 ч при . Суспензий (4498,4 кг) делят на два потока: 498,4 кг фильтруют, а 4000 кг смешивают со смесью азотной кислоты и фосфата аммония и направляют на стадию обработки апатита. Осадок 215 кг (в т.ч. 0,8 кг yOf) промьшают 145 кг воды и сбрасывают в отвал. Фильтрат (128,4 кг), содержащий 38,6 кг Pg0 выводят в качестве продукта. Степень использования сырья по составляет 98,0% (степень разложения 99,0; степень отмывки 99,0%). Съем сухого отмытого осадка составляет 1500 кг/ч.м . Изобретение позволяет повысить выход PjOy в продукт на 2,5-3% и производительность фильтрации в 1,5 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кутфитдинов Р.Н | |||

| Исследование некоторых коллоидно-химических и фильтрующих свойств тонкодисперсного осадка (шлама), вьщеляющегося при кислотной переработке фосфоритов Каратау | |||

| Диссертация на соискание ученой степени кандид, паук, ЛТИ им | |||

| Ленсовета, 1972 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология экстракционной фосфорной кислоты | |||

| Л., Химия, 1981, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-07-15—Публикация

1983-05-30—Подача