Изобретение относится к 1машинострое- нию, а именно к способам изготовления фильтров.

Цель изобретения - снижение стоимости изготовления и повышение производительности путем исключения операции предварительного закрепления продольных стержней по всей их длине к опорному каркасу.

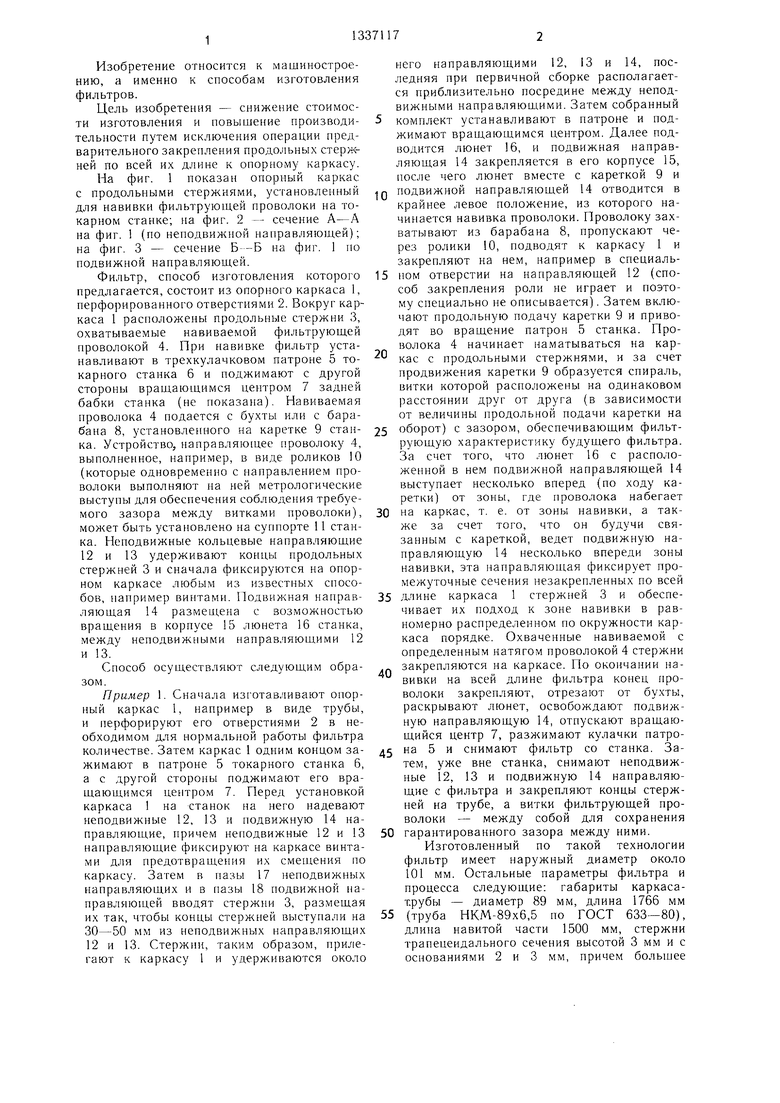

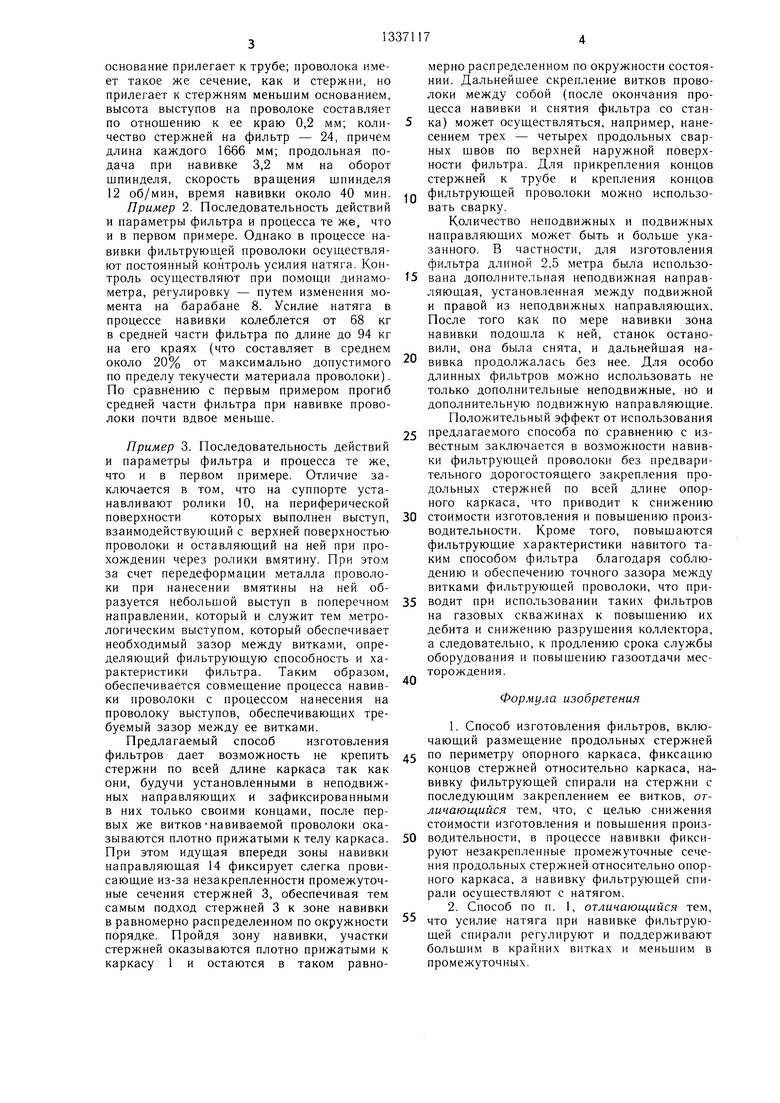

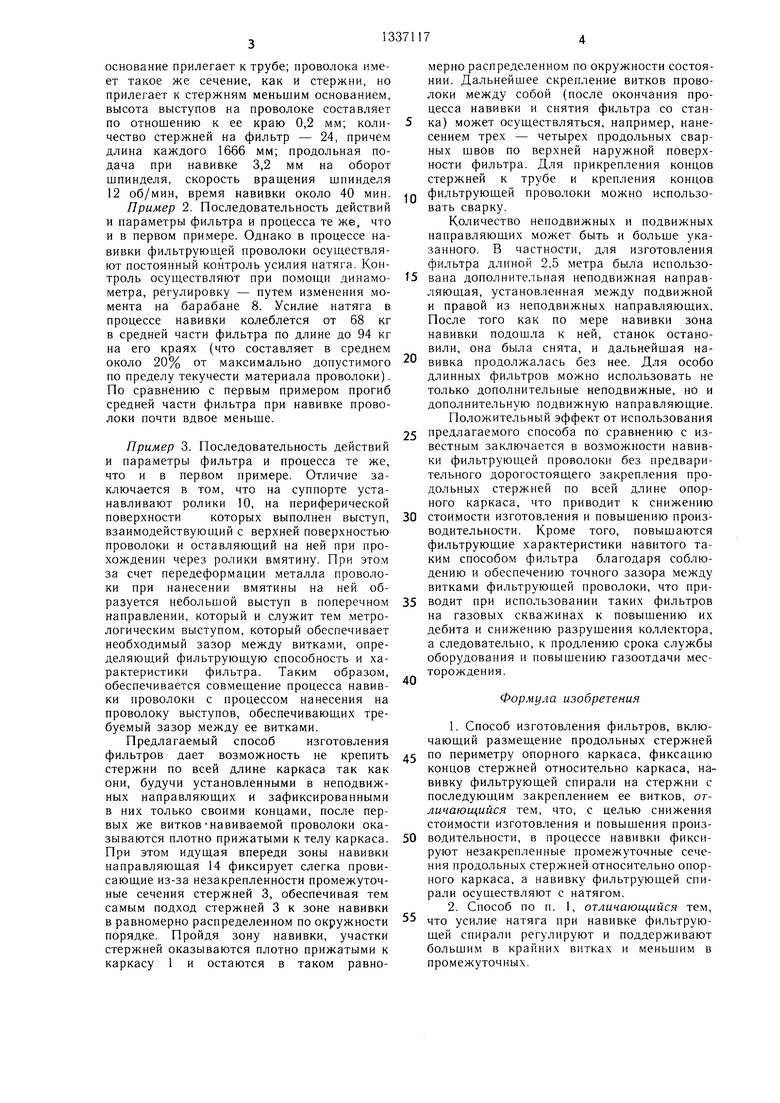

На фиг. 1 показан опорный каркас с продольными стержнями, установленный для навивки фильтрующей проволоки на токарном станке; на фиг. 2 - сечение А-А на фиг. 1 (по неподвижной направляющей); на фиг. 3 - сечение Б--Б на фиг. 1 по подвижной направляющей.

Фильтр, способ из1 отовления которого предлагается, состоит из опорного каркаса 1, перфорированного отверстиями 2. Вокруг каркаса 1 расположены продольные стержни 3, охватываемые навиваемой фильтрующей проволокой 4. При навивке фильтр устанавливают в трехкулачковом патроне 5 токарного станка 6 и поджимают с другой сторопы вращающимся центром 7 задней бабки станка (не показана). Навиваемая проволока 4 подается с бухты или с барабана 8, установленного на каретке 9 станка. Устройство, направляющее проволоку 4, выполненное, например, в виде роликов 0 (которые одновременно с направлением проволоки выполняют на ней метрологические выступы для обеспечения соблюдения требуемого .зазора межуцу витками проволоки), может быть установлено на суппорте 11 станка. Неподвижные кольцевые направляющие 12 и 13 удерживают концы продольных стержней 3 и сначала фиксируются на опорном каркасе любым из известных способов, например винтами. Подвижная направляющая 14 размещена с возможностью вращения в корпусе 15 люнета 16 станка, между неподвижными направляющими 12 и 13.

Способ осуществляют следующим образом.

Пример 1. Сначала изготавливают опорный каркас 1, например в виде трубы, и перфорируют его отверстиями 2 в необходимом для нормальной работы фильтра количестве. Затем каркас 1 одним концом зажимают в патроне 5 токарного станка 6, а с другой стороны поджимают его вращающимся центром 7. Перед установкой каркаса 1 на станок на него надевают неподвижные 12, 13 и подвижную 14 направляющие, причем неподвижные 12 и 13 направляющие фиксируют на каркасе винтами для предотвращения их смещения по каркасу. Затем в пазы 17 неподвижных направляющих и в пазы 18 подвижной направляющей вводят стержни 3, размещая их так, чтобы концы стержней выступали на 30-50 мм из неподвижных направляющих 12 и 13. Стержни, таким образом, прилегают к каркасу 1 и удерживаются около

него направляющими 12, 13 и 14, последняя при первичной сборке располагается приблизительно посредине между неподвижными направляющими. Затем собранный

комплект устанавливают в патроне и поджимают врапд,ающимся центром. Далее подводится люнет 16, и подвижная направляющая 14 закрепляется в его корпусе 15, после чего люнет вместе с кареткой 9 и

Q подвижной направляющей 14 отводится в крайнее левое положение, из которого начинается навивка проволоки. Проволоку захватывают из барабана 8, пропускают через ролики 10, подводят к каркасу 1 и закрепляют на нем, например в специаль5 пом отверстии на направляющей 12 (способ закрепления роли не играет и поэтому специально не описывается). Затем включают продольную подачу каретки 9 и приводят во вращение патрон 5 станка. Проволока 4 начинает наматываться на кар кас с продольными стержнями, и за счет продвижения каретки 9 образуется спираль, витки которой расположены на одинаковом расстоянии друг от друга (в зависимости от величины продольной подачи каретки на

5 оборот) с зазором, обеспечивающим фильтрующую характеристику будущего фильтра. За счет того, что люнет 16 с расположенной в нем подвижной направляющей 14 выступает несколько вперед (по ходу каретки) от зоны, где проволока набегает

0 на каркас, т. е. от зоны навивки, а также за счет того, что он будучи связанным с кареткой, ведет подвижную направляющую 14 несколько впереди зоны навивки, эта направляющая фиксирует промежуточные сечения незакрепленных по всей

5 длине каркаса 1 стержней 3 и обеспечивает их подход к зоне навивки в равномерно распределенном по окружности каркаса порядке. Охваченные навиваемой с определенным натягом проволокой 4 стержни

закрепляются на каркасе. По окончании на- вивки на всей длине фильтра конец проволоки закрепляют, отрезают от бухты, раскрывают люнет, освобождают подвижную направляющую 14, отпускают вращающийся центр 7, разжимают кулачки патро5 на 5 и снимают фильтр со станка. Затем, вне станка, снимают неподвижные 12, 13 и подвижную 14 направляющие с фильтра и закрепляют концы стержней на трубе, а витки фильтрующей проволоки - между собой для сохранения

0 гарантированного зазора между ними.

Изготовленный по такой технологии фильтр имеет наружный диаметр около 101 мм. Остальные параметры фильтра и процесса следующие: габариты каркаса- трубы - диаметр 89 мм, длина 1766 мм

5 (труба НКМ-89х6,5 по ГОСТ 633-80), длина навитой части 1500 мм, стержни трапецеидального сечения высотой 3 мм и с основаниями 2 и 3 мм, причем больщее

основание прилегает к трубе; проволока имеет такое же сечение, как и стержни, но прилегает к стержням меньшим основанием, высота выступов на проволоке составляет по отношению к ее краю 0,2 мм; количество стержней на фильтр - 24, причем длина каждого 1666 мм; продольная подача при навивке 3,2 мм на оборот шпинделя, скорость враш,ения шпинделя 12 об/мин, время навивки около 40 мин. Пример 2. Последовательность действий и параметры фильтра и процесса те же, что и в первом примере. Однако в процессе навивки фильтруюш.ей проволоки осушествля- ют постоянный контроль усилия натяга. Контроль осуществляют при помош,и динамометра, регулировку - путем изменения момента на барабане 8. Усилие натяга в процессе навивки колеблется от 68 кг в средней части фильтра по длине до 94 кг на его краях (что составляет в среднем около 20% от максимально допустимого по пределу текучести материала проволоки). По сравнению с первым примером прогиб средней части фильтра при навивке проволоки почти вдвое меньше.

Пример 3. Последовательность действий и параметры фильтра и процесса те же, что и в первом примере. Отличие заключается в том, что на суппорте устанавливают ролики 10, на периферической поверхности которых выполнен выступ, взаимодействующий с верхней поверхностью проволоки и оставляющий на ней при прохождении через ролики вмятину. При этом за счет передеформации металла проволоки при нанесении вмятины на ней образуется небольшой выступ в поперечном направлении, который и служит тем метрологическим выступом, который обеспечивает необходимый зазор между витками, определяющий фильтрующую способность и характеристики фильтра. Таким образом, обеспечивается совмещение процесса навивки проволоки с процессом нанесения на проволоку выступов, обеспечивающих требуемый зазор между ее витками.

Предлагаемый способ изготовления фильтров дает возможность не крепить стержни по всей длине каркаса так как они, будучи установленными в неподвижных направляющих и зафиксированными в них только своими концами, после первых же витков-навиваемой проволоки оказываются плотно прижатыми к телу каркаса. При этом идущая впереди зоны навивки направляющая 14 фиксирует слегка провисающие из-за незакрепленности промежуточные сечения стержней 3, обеспечивая тем самым подход стержней 3 к зоне навивки в равномерно распределенном по окружности порядке. Пройдя зону навивки, участки стержней оказываются плотно прижатыми к каркасу 1 и остаются в таком равномерно распределенном по окружности состоянии. Дальнейщее скрепление витков проволоки между собой (после окончания процесса навивки и снятия фильтра со станка) может осуществляться, например, нанесением трех - четырех продольных сварных швов по верхней наружной поверхности фильтра. Для прикрепления концов стержней к трубе и крепления концов

п фильтрующей проволоки можно использовать сварку.

Количество неподвижных и подвижных направляющих может быть и больше указанного. В частности, для изготовления фильтра длиной 2,5 метра была использо5 вана дополнительная неподвижная направляющая, установленная между подвижной и правой из неподвижных направляющих. После того как по мере навивки зона навивки подошла к ней, станок остановили, она была снята, и дальнейшая на0 вивка продолжалась без нее. Для особо

длинных фильтров можно использовать не

только дополнительные неподвижные, но и

дополнительную подвижную направляющие.

Положительный эффект от использования

5 предлагаемого способа по сравнению с известным заключается в возможности навивки фильтрующей проволоки без предварительного дорогостоящего закрепления продольных стержней по всей длине опорного каркаса, что приводит к снижению

0 стоимости изготовления и повыщению производительности. Кроме того, повышаются фильтрующие характеристики навитого таким способом фильтра благодаря соблюдению и обеспечению точного зазора между витками фильтрующей проволоки, что при5 водит при использовании таких фильтров на газовых скважинах к повышению их дебита и снижению разрушения коллектора, а следовательно, к продлению срока службы оборудования и повышению газоотдачи месторождения.

0

Формула изобретения

1.Способ изготовления фильтров, вклю- чаюший размещение продольных стержней

5 по периметру опорного каркаса, фиксацию концов стержней относительно каркаса, навивку фильтрующей спирали на стержни с последующим закреплением ее витков, от- личающийся тем, что, с целью снижения стоимости изготовления и повыщения произ0 водительности, в процессе навивки фиксируют незакрепленные промежуточные сечения продольных стержней относительно опорного каркаса, а навивку фильтрующей спирали осуществляют с натягом.

2.Способ по п. 1, отличающийся тем, 5 цуо усилие натяга при навивке фильтрующей спирали регулируют и поддерживают больщим в крайних витках и меньшим в промежуточных.

3. Способ по пп. I и 2, отличающийся тем, что при навивке фильтрующей спирали на образующей ее проволоке выполняют выступы, обеспечивающие требуемый зазор между витками спирали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1986 |

|

SU1337200A1 |

| Люнет токарного станка | 1986 |

|

SU1324818A1 |

| Способ изготовления фильтрующего элемента | 1990 |

|

SU1820849A3 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1983 |

|

SU1650310A1 |

| ОБВИТАЯ СТРУНА ДЛЯ МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2218609C2 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ СПИРАЛЕЙ ДЛЯ ЭЛЕКТРОДОВ КАРДИОСТИМУЛЯЦИИ | 2003 |

|

RU2243845C1 |

| Способ изготовления фильтроэлементов и устройство для его осуществления | 1979 |

|

SU900923A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

Изобретение относится к машиностроению, а именно к способам изготовления фильтров. Целью изобретения является повышение производительности. Способ состоит в укладке продольных стержней (С) на опорном каркасе (К), фиксации концов С относительно К и последуюшей навивке фильтруюшей спирали вокруг С. Концы С закрепляются на К с помош.ью неподвижных направляюших, которые надеты на К и имеют пазы для размещения в них С. В процессе навивки промежуточные сечения С фиксируются относительно К перемещением подвижной направляющей, которая обеспечивает равномерное распределение С по окружности К. 2 з. п. ф-лы, 3 ил. Q СО со

(риг.2

сриг.З

| Каркасно-проволочный фильтр | 1977 |

|

SU874110A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-31—Подача