Од 00

со db

СП

Изобретение относится к металлообработке, а именно к электроэрозионной обработке металлов, и может быть использовано в машиностроительной промьшленности на операциях прошивки различного рода око, щелей, пазов и отверстий стержневыми электродами.

Целью изобретения является расширение технологических возможностей устройства путем регулирования положения электродов.

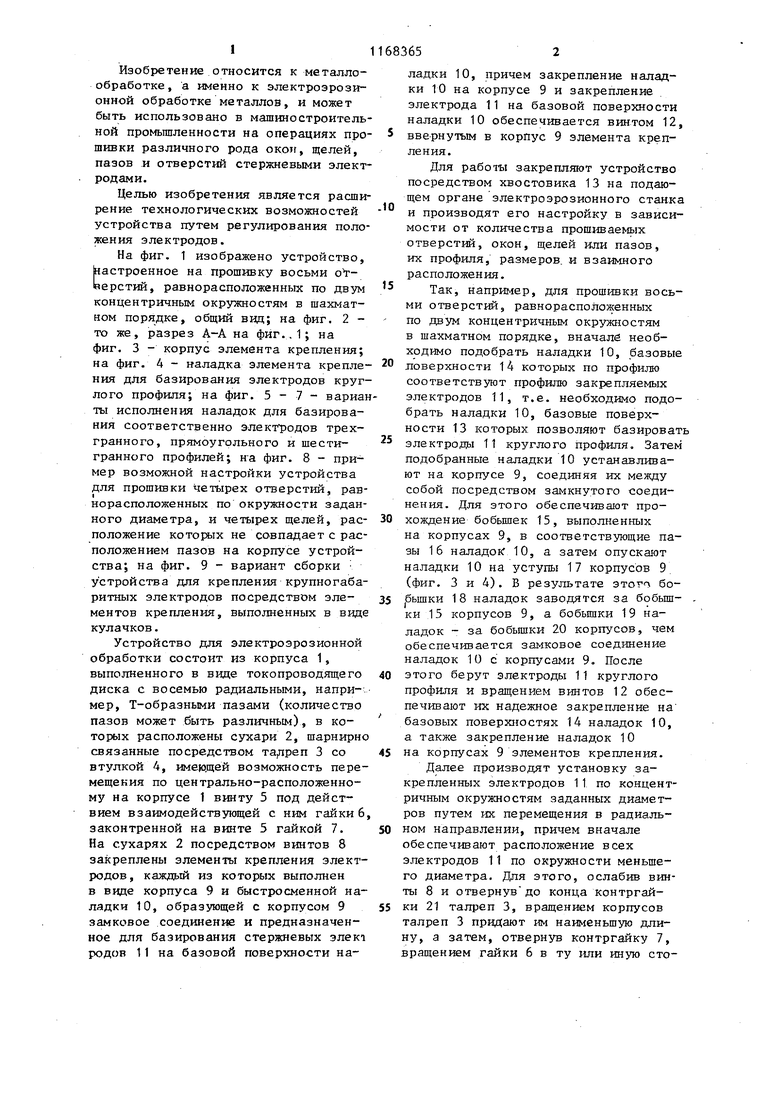

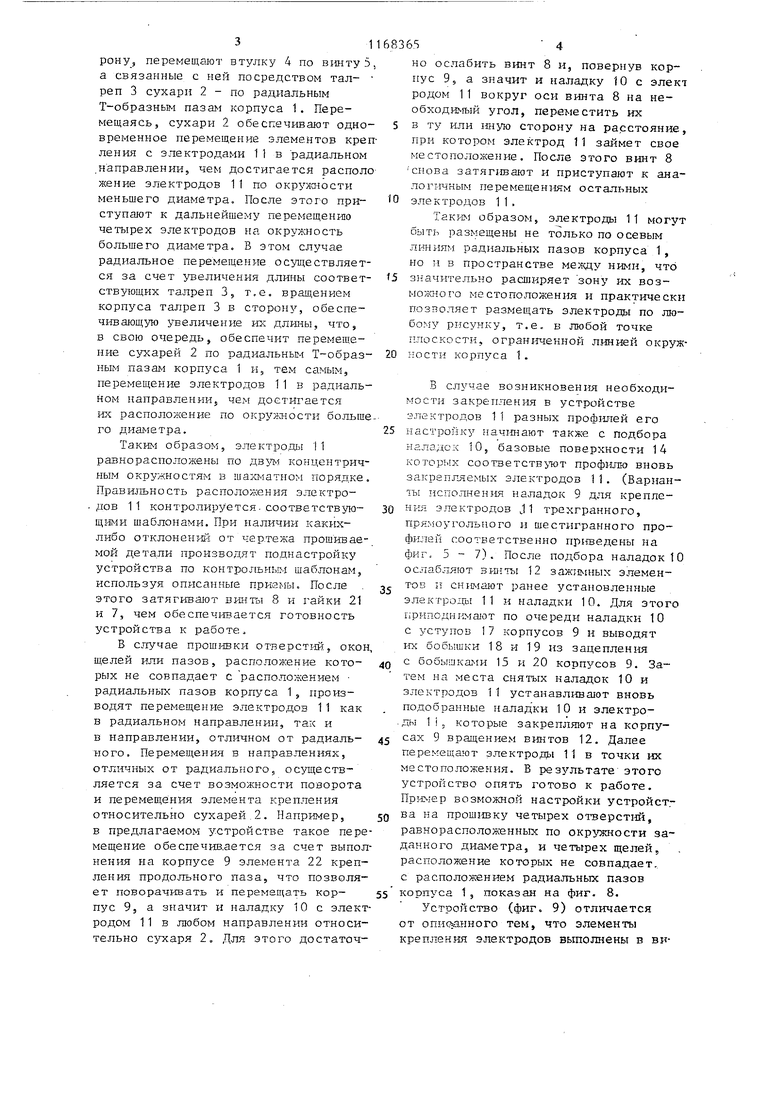

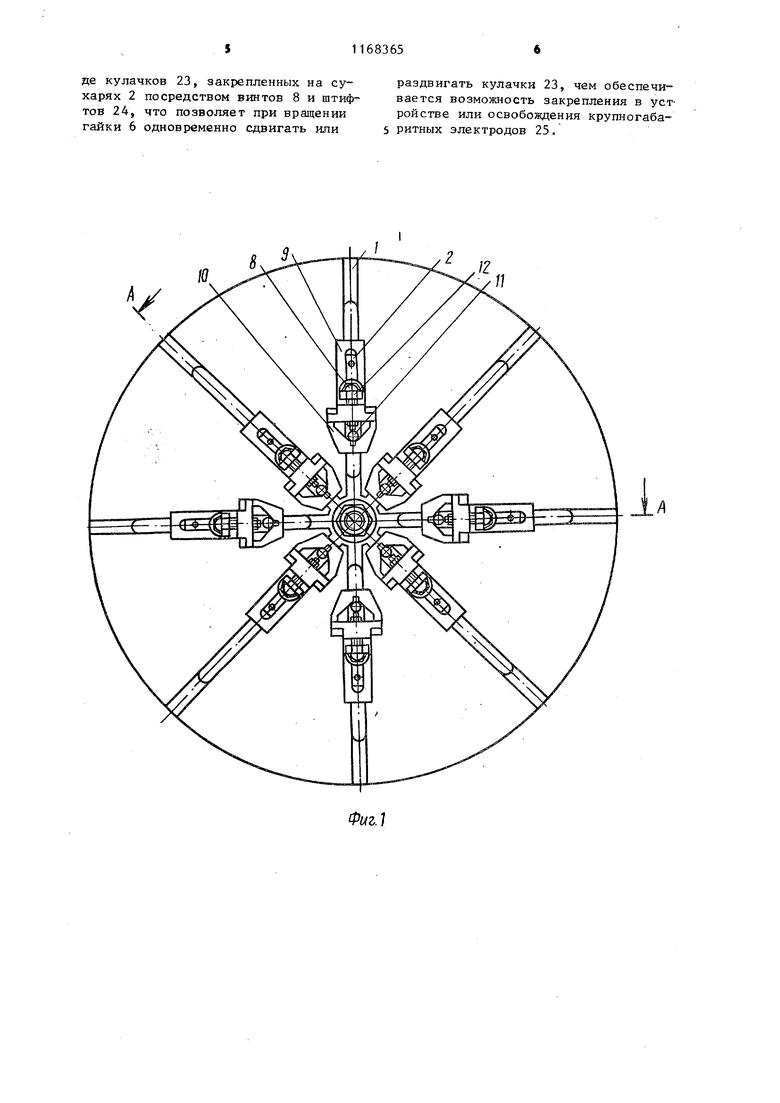

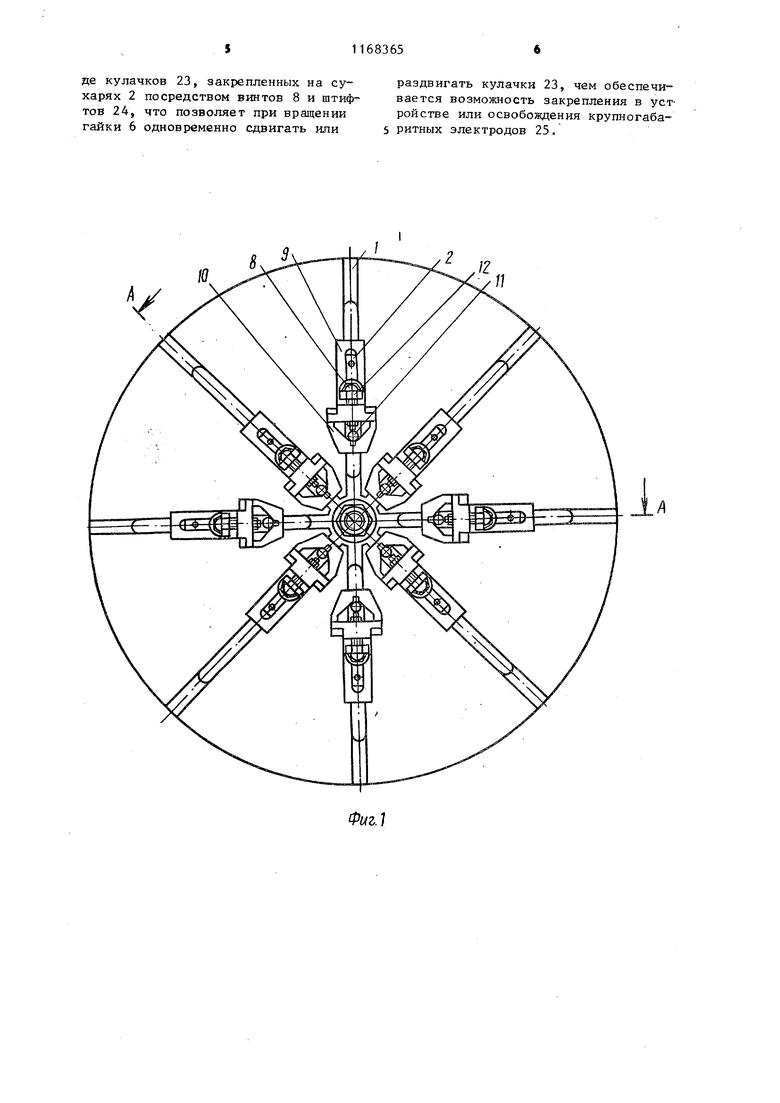

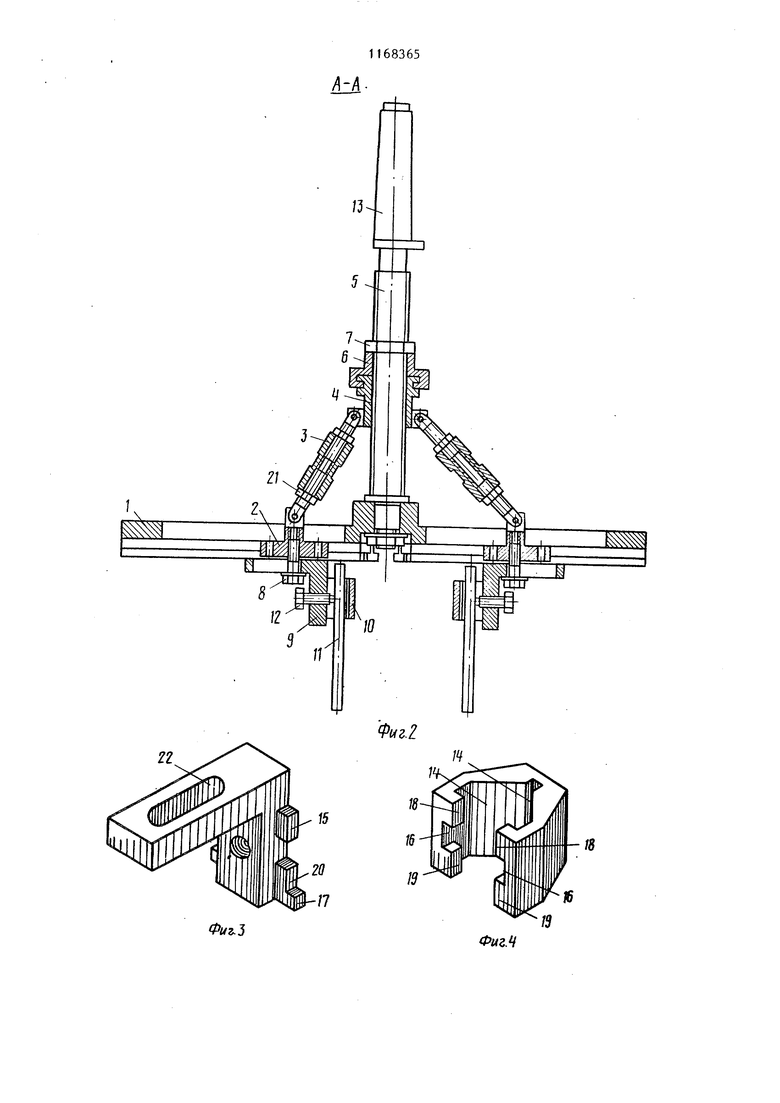

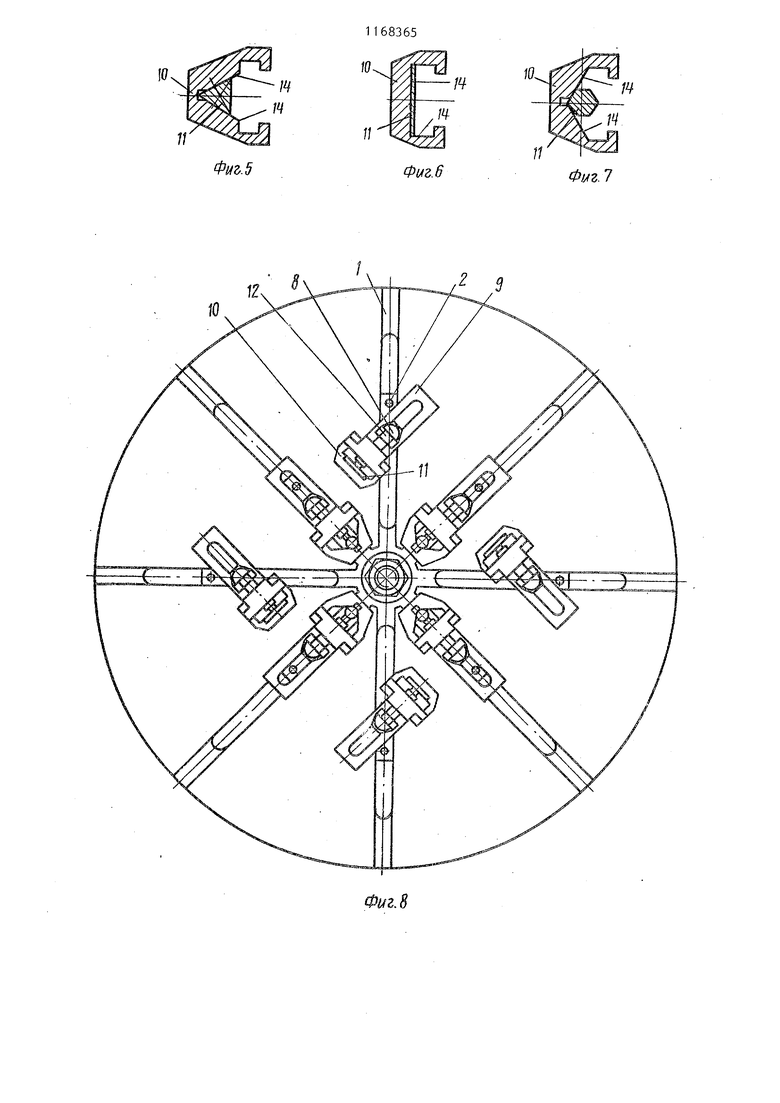

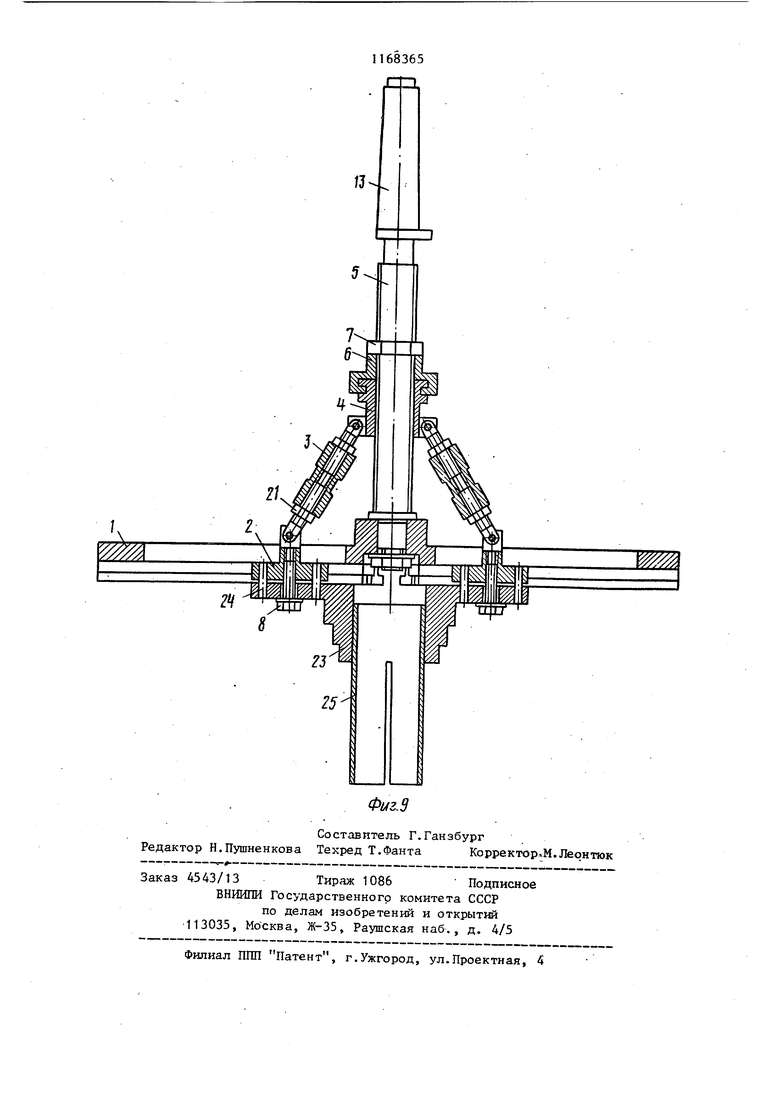

На фиг. 1 изображено устройство, Застроенное на прошивку восьми oV«ерстий, равнорасположенных по двум концентричным окружностям в шахматном порядке, общий вид; на фиг. 2 то же, разрез А-А на фиг..1; на фиг. 3 - корпус элемента крепления; на фиг. 4 - наладка элемента крепления для базирования электродов круглого профиля; на фиг. 5 - 7 - варианты исполнения наладок для базирования соответственно электродов трехгранного, прямоугольного и шестигранного профилей; на фиг. 8 - пример возможной настройки устройства для прошивки четырех отверстий, равнорасположеннык по окружности заданного диаметра, и четырех щелей, расположение которых не совпадает с расположением пазов на корпусе устройства; на фиг. 9 - вариант сборки устройства для крепления крупногабаритных электродов посредством элементов крепления, выполненных в виде кулачков.

Устройство для электроэрозионной обработки состоит из корпуса 1, выполненного в виде токопроводящего диска с восемью радиальными, напри-. мер, Т-образными пазами (количество пазов может быть различным), в которых расположены сухари 2, шарнирно связанные посредством та;1реп 3 со втулкой 4, име(о.щей возможность перемещения по центрально-расположенному на корпусе 1 винту 5 под действием взаимодействзтощей с ним гайки 6 законтренной на винте 5 гайкой 7. На сухарях 2 посредством винтов 8 закреплены элементы крепления электродов , каждый из которых выполнен в виде корпуса 9 и быстросменной наладки 10, образующей с корпусом 9 замковое соединение и предназначенное для базирования стержневых элект родов 11 на базовой поверхности наладки 10, причем закрепление наладки 10 на корпусе 9 и закрепление электрода 11 на базовой поверхности наладки 10 обеспечивается винтом 12, ввернутым в корпус 9 элемента крепления.

Для работы закрепляют устройство посредством хвостовика 13 на подающем органе электроэрозионного станка и производят его настройку в зависимости от количества прошиваемь1х отверстий, окон, щелей или пазов, их профиля, размеров, и взаимного расположения.

Так, например, для прошивки восьми отверстий, равнорасположенных по двум концентричным окружностям в шахматном порядке, вначале необходимо подобрать наладки 10, базовые

ловерхности 14 которых по профилю соответствуют профилю закрепляемых электродов 11, т.е. необходимо подобрать наладки 10, базовые поверхности 13 которых позволяют базировать

электроды 11 круглого профиля. Затем подобранные наладки 10 устанавливают на корпусе 9, соединяя их между собой посредством замкнутого соединения. Для этого обеспечивают прохождение бобьштек 15, выполненных

на корпусах 9, в соответствующие пазы 16 наладокг 10, а затем опускают наладки 10 на уступы 17 корпусов 9 (фиг. 3 и 4). В результате этого бобьш1ки 18 наладок заводятся за бобьш:ки 15 корпусов 9, а бобышки 19 наладок - за бобьш1ки 20 корпусов, чем обеспечивается замковое соединение наладок 10 с корпусами 9. После

этого берут электроды 11 круглого профиля и вращением винтов 12 обеспечивают юс надежное закрепление на базовых поверхностях 14 наладок 10, а также закрепление наладок 10

на корпусах 9 элементов крепления. Далее производят установку закрепленных электродов 11 по концентричным окружностям заданных диаметров путем их перемещения в радиальном направлении, причем вначале обеспечивают расположение всех электродов 11 по окружности меньшего диаметра. Для этого, ослабив винты 8 и отвернувдо конца контргайки 21 талреп 3, вращением корпусов талреп 3 придают им наименьшую длину, а затем, отвернув контргайку 7, вращением гайки 6 в ту или иную сто31

рону, перемещают втулку 4 по винту 5 а связанные с ней посредством тал- реп 3 сухари 2 - по радиальным Т-образным пазам корпуса 1, Перемещаясь, сухари 2 обеспечивают одновременное перемещение элементов крепления с электродами 1 1 в радиальном направлении, чем достигается располо жение электродов 11 по окрулшости меньшего диаметра. После этого приступают к дальнейшему перемещ.ению четырех электродов на окружность большего диаметра. В этом случае радиальное перемещение осуществляется за счет увеличения длины соответствующих талреп 3, т.е. вращением корпуса талреп 3 в сторону, обеспечивающую увеличение их длины, что, в свою очередь, обеспечит перемещение сухарей 2 по радиальные- Т-образным пазам корпуса 1 и, тем самым, перемещение электродов 11 в радиальном направлении, чем достигается шс расположение по окружности большего диаметра.

Таким образом, электроды 11 равнорасположены по двум концентричным окружностям в шах1-.1ат1юм порядке. Правильность расположения электродов 11 контролируется.соответствующими шаблонами. При наличии какихлибо отклоненж от чер.тежа прошиваемой детали производят поднастройку устройства по контрольным шаблонам, используя описанные приемы. После этого затягивают винты 8 и гайки 21 и 7, чем обеспечивается готовность устройства к работе.

В случае прошивки отверстий, окон щелей или пазов, расположение которых не совпадает с расположением радиальных пазов корпуса 1, производят перемещение электродов 11 как в радиальном направлении, так и в направлении, отличном от радиального. Перемещения в направлениях, отличных от радиального, осуществляется за счет возможности поворота и перемещения элемента крепления относительно сухарей,2. Например, в предлагаемом устройстве такое перемещение обеспечипв.ается за счет выполнения на корпусе 9 элемента 22 крепления продольного паза, что позволяет поворачивать и перемещать корпус 9, а значит и наладку 10 с электродом 11 в любом направлении относительно сухаря 2. Для этого достаточ65 4

но ослабить винт 8 и, повернув корпус 9, а значит и наладку 10 с элект родом 11 вокруг оси винта 8 на необходим1-,1Й угол, переместить их в ту или иную сторону на расстояние, при котором электрод 11 займет свое местоположение. После этого винт 8 снова затяггшают и приступают к аналогичным перемещениям остальных

электродов 11.

Таким образом, электроды 11 могут быть размещены не только по осевым линиям рад11альных пазов корпуса 1, но и в пространстве мелщу ними, что

значительно расширяет зону их возможного г естоположения и практически позволяет размещать электроды по любo У рисунку, т.е. в любой точке г лоскости, ограниченной линией окружиости корпуса 1 .

В случае возникновения необходимости закрепления в устройстве электродов 11 разных профилей его

настройку начинают также с подбора наладок 10, базовые поверхности 14 которых соответств тот профилю вновь закрепляемых электродов 11. (Варианты исполнения наладок 9 для крепленрш электродов J1 трехгранного,

пря;-.юугольного и шестигранного профилей соответственно притзедены на фиг, 5-7). После подбора наладок 10 ослабляют BJ-DiTbi 12 зажимных элементов ;: снимают ранее установленные элактроф 11 и наладки 10. Для этого гфиподнгмают по очереди наладки 10 с уступов 17 корпусов 9 и выводят их бобышки 18 и 19 из задеплен та

с бобышкггми 15 и 20 корпусов 9. Затем на места снятых наладок 10 и электродов 1 1 устанавл1шшот вновь подобранные наладки 10 и электроды 1i. которые закрепляют на корпусах 9 вра1цением винтов 12. Далее перемещают электроды 11 в точки их местоположения. В результате этого устройство опять готово к работе. Пример возможной настройки устройства на прошивку четырех отверстий, равнорасположвнных по окр окности заданного диаметра, и четырех щелей, расположение которых не совпадает, с расположением радиальных пазов

корпуса 1, показан на фиг. 8.

Устройство (фиг 9) отличается от описанного тем, что элементы крепления электродов выполнены в виде кулачков 23, закрепленных на сухарях 2 посредством винтов 8 и штифтов 2Д, что позволяет при вращении гайки 6 одновременно сдвигать или

раздвигать кулачки 23, чем обеспечивается возможность закрепления в уст ройстве или освобождения крупногабаритных электродов 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство | 1983 |

|

SU1110589A1 |

| Устройство для электроэрозионной обработки | 1981 |

|

SU973278A1 |

| Устройство для электроэрозионной обработки | 1979 |

|

SU837703A1 |

| Многоместное устройство для крепления деталей при электроэрозионной обработке | 1978 |

|

SU772779A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Электродное устройство для электроэрозионной прошивки пазов в заготовке | 1980 |

|

SU959980A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ, НАПРИМЕР, ШТАМПОВКИ ЛОПАТКИ СЛОЖНОГО ПРОФИЛЯ ПРИ ПРОТЯГИВАНИИ | 2007 |

|

RU2341355C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2155128C2 |

| Устройство для многоэлектродной электроэрозионной обработки | 1978 |

|

SU770718A1 |

| Многоэлектродный инструмент для электроэрозионного прошивания отверстий | 1979 |

|

SU946875A1 |

1. УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ, содержащее корпус, выполненный в виде диска с хвостовиком, и электроды, устаяовленные на диске при помощи элементов крепления, отличающеес я тем, что, с целью расширения технологических возможностей путем регулирования положения электродов. элементы крепления установлены на введенных в устройство сухарях, размещенных с возможностью перемещения в радиальных пазах диска и шарнирно связанных посредством рычагов с втулкой, установленной с возможностью установочного перемещения на хвостовике . 2.Устройство по п. 1, отличающееся тем, что рычаги. выполнены регулируемыми по длине. 3.Устройство по п. 1, о т л ичающееся тем, что элементы крепления электродов установлены на сухарях с возможностью поворота и перемещения.

гг

15

Фиг-З

Фиг.Ч

Фиг. 5

п

Фиг.б

ФмгЛ

Фиг. 8

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 0 |

|

SU306687A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-23—Публикация

1983-08-09—Подача