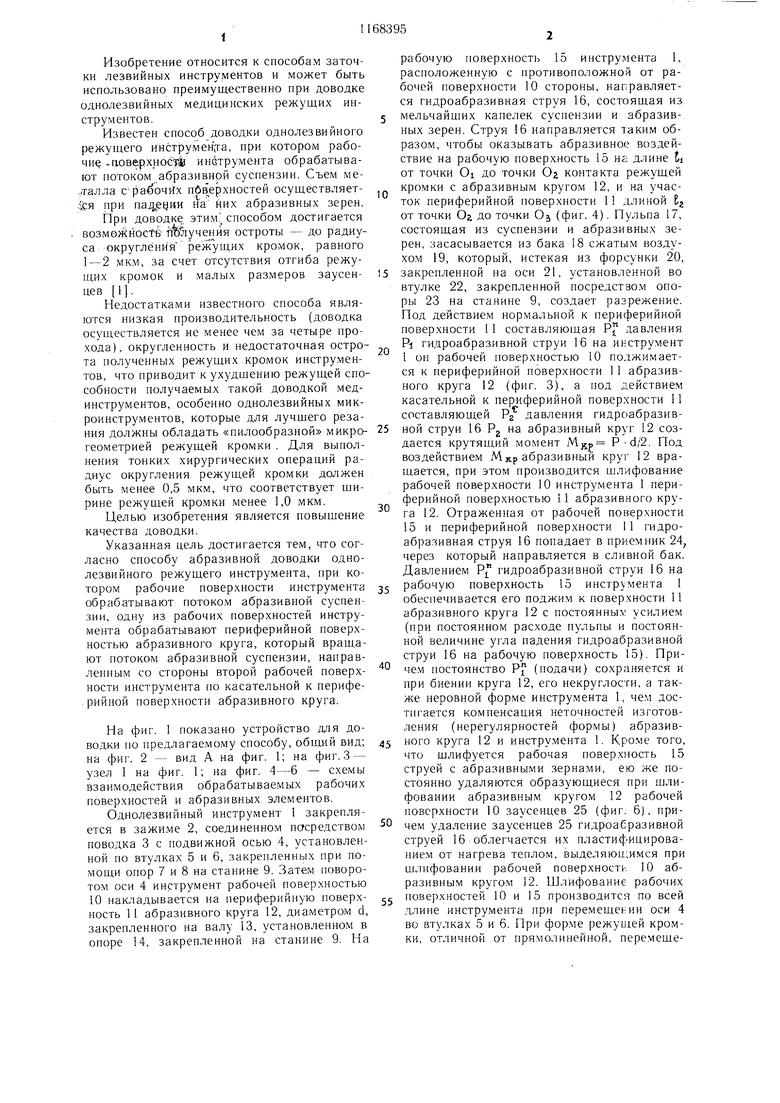

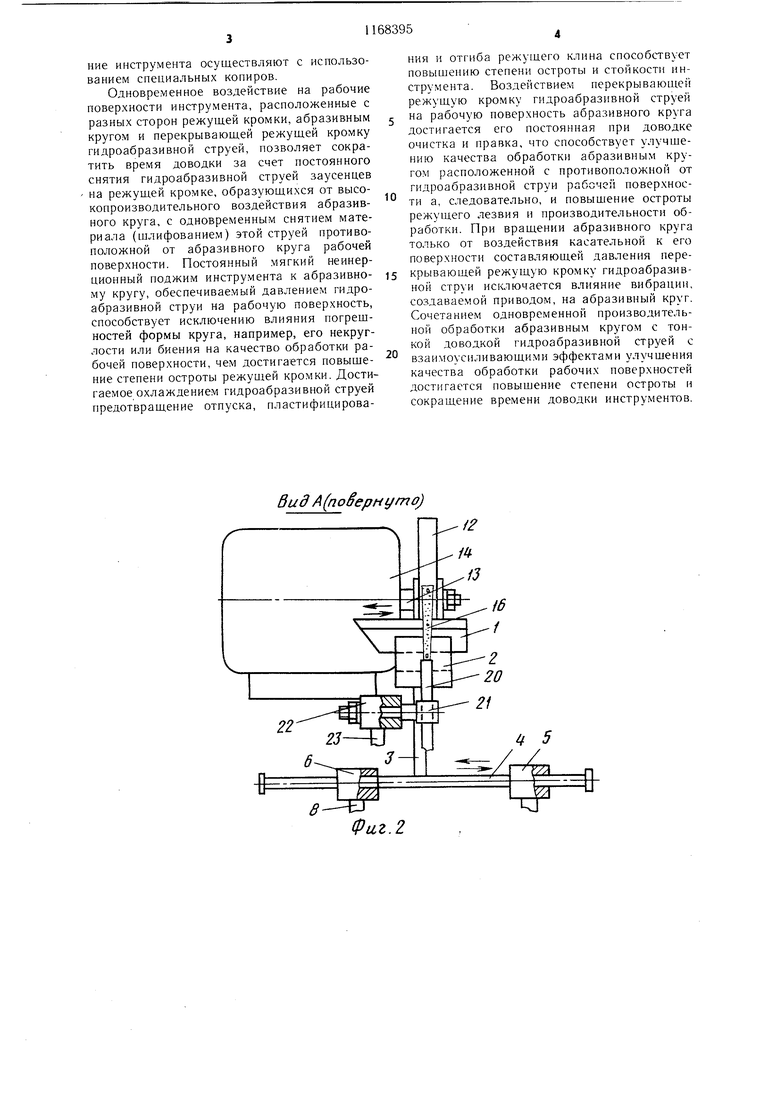

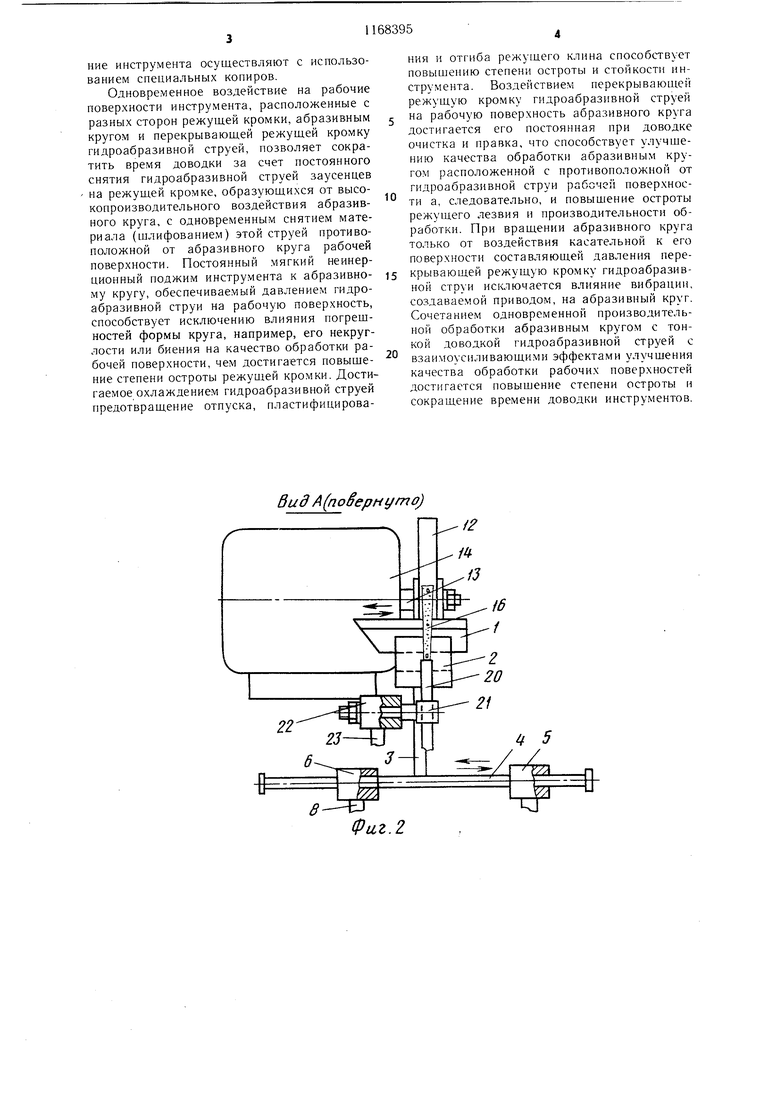

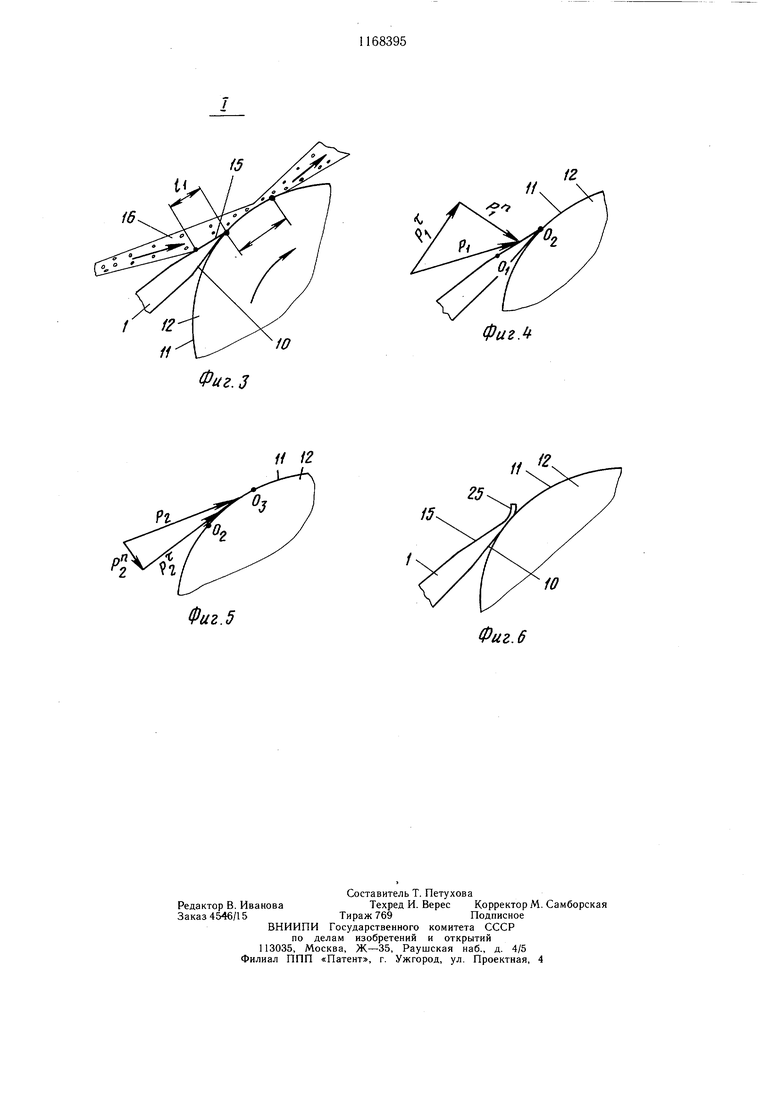

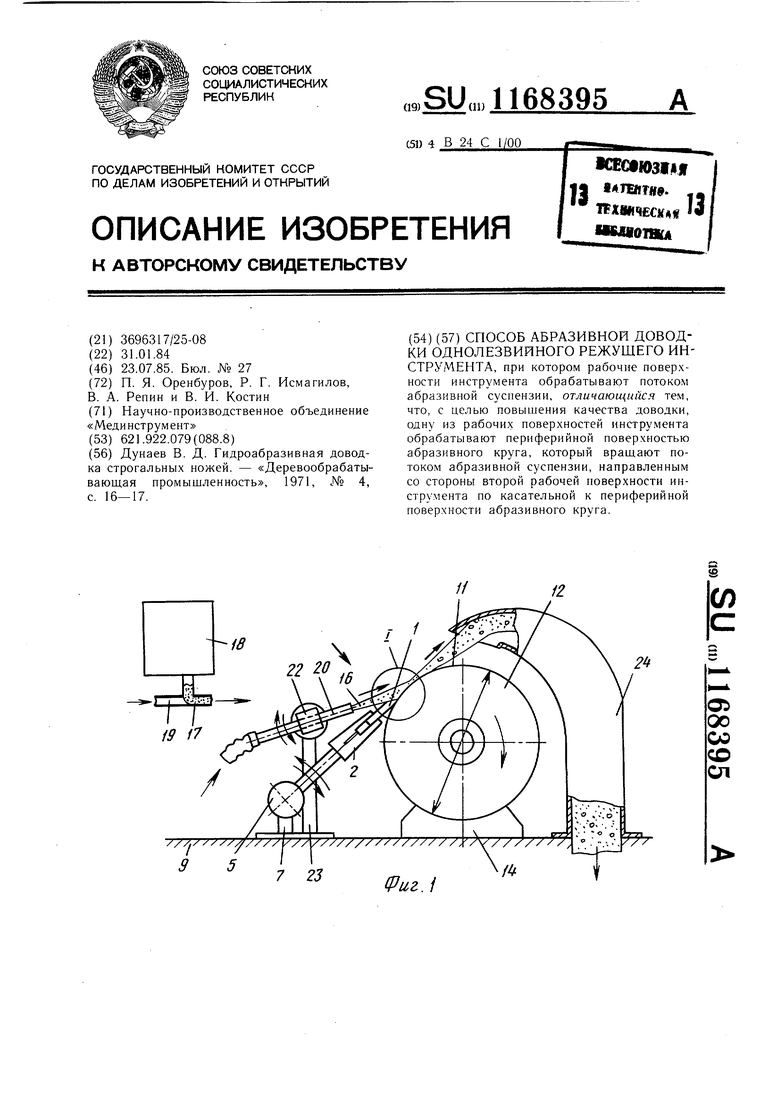

Изобретение относится к способам заточки лезвийных инструментов и может быть использовано преимущественно при доводке однолезвийных медицинских режущих инструментов. Известен способ доводки однолезвииного режущего инструмента, при котором рабочн .п.оверхнос1Е|) инструмента обрабатывают потоком абразивнрй суспензии. Съем ме.талла с рабочих пбверхностей осуществляет4{:я при на них абразивных зерен. При доводке, этим: способом достигается возможное тт йучения остроты - до радиуса округления режущих кромок, равного 1-2 мкм, за счет отсутствия отгиба режущих кромок и малых размеров заусенцев 1. Недостатками известного способа являются низкая производительность (доводка осуществляется не менее чем за четыре прохода), округленность и недостаточная острота полученных режущих кромок инструментов, что приводит к ухудщению режущей спо собности получаемых такой доводкой мединструментов, особенно однолезвийных микроинструментов, которые для лучщего резания должны обладать «пилообразной микрогеометрией режущей кромки . Для выполнения тонких хирургических операций радиус округления режущей кромки должен быть менее 0,5 мкм, что соответствует ширине режущей кромки менее 1,0 мкм. Целью изобретения является повыщение качества доводки. Указанная цель достигается тем, что согласно способу абразивной доводки однолезвийного режущего инструмента, при котором рабочие поверхности инструмента обрабатывают потоком абразивной суспензии, одну из рабочих поверхностей инструмента обрабатывают периферийной поверхностью абразивного круга, который вращают потоком абразивной суспензии, направленным со стороны второй рабочей поверхности инструмента по касательной к перифе.рийной поверхности абразивного круга. На фиг. 1 показано устройство для доводки по предлагаемому способу, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4-6 - схемы взаимодействия обрабатываемых рабочих поверхностей и абразивных элементов. Однолезвийный инструмент 1 закрепляется в зажиме 2, соединенном посредством поводка 3 с подвижной осью 4, установленной по втулках 5 и 6, закрепленных при помощи опор 7 и 8 на станине 9. Затем поворотом оси 4 инструмент рабочей поверхностью 10 накладывается на периферийную поверхность 11 абразивного круга 12, диаметром d, закрепленного на валу 13, установленном в опоре 14, закрепленной на станине 9. На рабочую поверхность 15 инструмента 1, расположенную с противоположной от рабочей поверхности 10 стороны, направляется гидроабразивная струя 16, состоящая из мельчайших капелек суспензии и абразивных зерен. Струя 6 направляется таким образом, чтобы оказывать абразивно воздействие на рабочую поверхность 15 на длине ti от точки Oi до точки Oj контакта режущей кромки с абразивным кругом 12, и на участок периферийной поверхности 1 длиной Kj от точки Ог до точки Oj (фиг. 4). Пульпа 17, состоящая из суспензии и абразивных зерен, засасывается из бака 18 сжатым воздухом 19, который, истекая из форсунки 20, закрепленной на оси 21, установленной во втулке 22, закрепленной посредством опоры 23 на станине 9, создает разрежение. Нод действием нормальной к периферийной поверхности 11 составляющая Р давления PI гидроабразивной струи 16 на инструмент 1 он рабочей поверхностью 10 поджимается к периферийной поверхности 11 абразивного круга 12 (фиг. 3), а под действием касательной к периферийной поверхности 11 составляющей Pf давления гидроабразивной струи 16 Pj на абразивный круг 12 создается крутящий момент Мкр Р d/2. Под воздействием Мкр абразивный кру| 12 вращается, при этом производится шлифование рабочей поверхности 10 инструмента 1 периферийной поверхностью 11 абразивного круга 12. Отраженная от рабочей поверхности 15 и периферийной поверхности 11 гидроабразивная струя 16 попадает в приемник 24, через который направляется в сливной бак. Давлением Р гидроабразивной струи 16 на рабочую поверхность 15 инструмента 1 обеспечивается его поджим к поверхности 11 абразивного круга 12 с ПОСТОЯННЫ.У усилием (при постоянном расходе пульпы и постоянной величине угла падения гидроабразивной струи 16 на рабочую поверхность 15). Приче.м постоянство Pf (подачи) сохраняется и при биении круга 12, его некруглости, а также неровной форме инструмента 1, чем дости|-ается компенсация неточностей изготовления (нерегулярностей формы) абразивного круга 12 и инструмента 1. Кроме того, что шлифуется рабочая поверхность 15 струей с абразивными зернами, ею же постоянно удаляются образующиеся при шлифовании абразивным кругом 12 рабочей поверхности 10 заусенцев 25 (фиг. 6), причем удаление заусенцев 25 гидроабразивной струей 16 облегчается их пластифицированием от нагрева теплом, выделяющимся при шлифовании рабочей поверхности 10 абразивным кругом 12. Шлифование рабочих поверхностей 10 и 15 производится по всей длине инструмента при перемещении оси 4 во втулках 5 и 6. При форме режуихей кромки, отличной от прямолинейной, перемещение инструмента осуществляют с использованием специальных копиров.

Одновременное воздействие на рабочие поверхности инструмента, расположенные с разных сторон режущей кромки, абразивным кругом и перекрывающей режущей кромку гидроабразивной струей, позволяет сократить время доводки за счет постоянного снятия гидроабразивной струей заусенцев на режущей кромке, образующихся от высокопроизводительного воздействия абразивного круга, с одновременным снятием материала (шлифованием) этой струей противоположной от абразивного круга рабочей поверхности. Постоянный мягкий неинерционный поджим инструмента к абразивному кругу, обеспечиваемый давлением гидроабразивной струи на рабочую поверхность, способствует исключению влияния погрещностей формы круга, например, его некруглости или биения на качество обработки рабочей поверхности, чем достигается повышение степени остроты режущей кромки. Достигаемое охлаждением гидроабразивной струей предотвращение отпуска, пластифицирования и отгиба режущего клина способс гвует повышению степени остроты и стойкости инструмента. Воздействием перекрывающей режущую кромку гидроабразивной струей на рабочую поверхность абразивного круга достигается его постоянная при доводке очистка и правка, что способствует улучщению качества обработки абразивным кругом расположенной с противоположной от гидроабразнвной струи рабочей поверхнос0ти а, следовательно, и повышение остроты режущего лезвия и производительности обработки. При вращении абразивного круга только от воздействия касательной к его поверхности составляющей давления перекрывающей режущую кромку гидроабразивной струи исключается влияние вибрации, создаваемой приводом, на абразивный круг. Сочетанием одновременной производительной обработки абразивным кругом с тонкой доводкой гидроабразивной струей с

0 взаимоусиливающими эффектами улучшения качества обработки рабочих поверхностей достигается повыщение степени остроты и сокращение времени доводки инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества заточки режущего однолезвийного инструмента | 1986 |

|

SU1348715A1 |

| УСТРОЙСТВО И СПОСОБ ПОДГОТОВКИ РЕЖУЩЕЙ КРОМКИ | 2020 |

|

RU2820876C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНЫХ СМЕННЫХ ПЛАСТИН | 2024 |

|

RU2835264C1 |

| СПОСОБ ЗАТОЧКИ ЛЕЗВИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ШЛИФОВАЛЬНЫМ КРУГОМ | 2013 |

|

RU2547980C1 |

| Способ изготовления прерывистого абразивного круга | 1987 |

|

SU1454676A1 |

| Способ магнитно-абразивной обработки режущих инструментов | 1986 |

|

SU1419867A1 |

| СПОСОБ УТИЛИЗАЦИИ И РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ В ПРОЦЕССАХ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2000 |

|

RU2181659C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ ПЛОСКОМ ПЕРИФЕРИЙНОМ ШЛИФОВАНИИ | 2014 |

|

RU2579325C1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU960001A1 |

| Способ правки шлифовального круга | 1989 |

|

SU1673415A1 |

СПОСОБ АБРАЗИВНОЙ ДОВОДКИ ОДНОЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА, при котором рабочие поверхности инструмента обрабатывают потоком абразивной суспензии, отличающийся тем, что, с целью повышения качества доводки, одну из рабочих поверхностей инструмента обрабатывают периферийной поверхностью абразивного круга, который врашают потоком абразивной суспензии, направленным со стороны второй рабочей юверхности инструмента по касательной к периферийной поверхности абразивного круга. ел 05 00 СО СП

Вид А(по§ернуто)

i2

t5

t

W

1i

Фаг.

Фиг.З

H 12

г.

Фиг.5

15

10

Фиг. 6

| Дунаев В | |||

| Д | |||

| Гидроабразивная доводка строгальных ножей | |||

| - «Деревообрабатывающая промышленность, 1971, № 4, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-07-23—Публикация

1984-01-31—Подача