/

;о

00 05

|

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки лезвий режущих инструментов | 1989 |

|

SU1689042A1 |

| Способ магнитно-абразивной обработки режущих кромок инструментов | 1988 |

|

SU1614906A1 |

| Способ заточки режущих лезвий | 1989 |

|

SU1673400A1 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ МИКРОТОМНЫХ НОЖЕЙ | 1997 |

|

RU2127181C1 |

| Способ абразивной доводки однолезвийного режущего инструмента | 1984 |

|

SU1168395A1 |

| Способ магнитно-абразивной обработки | 1991 |

|

SU1816664A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| Способ контроля качества заточки режущего однолезвийного инструмента | 1986 |

|

SU1348715A1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2165838C1 |

| Способ магнитно-абразивной обработки кромок деталей | 1984 |

|

SU1284799A1 |

Изобретение относится к технологии .ман1И110строения и может быть использовано преимущественно при финишной обработке деталей типа режущих сегментов кормоуборочной те.хники, дереворежущих ножей и т.д. Целью изобретения является получение высокой остроты кромки с одновременным удалением заусенцев за один проход в процессе доводки лезвий режущих инструментов. При доводке грань лезвия 8, от которой отвернут заусенец 9, располагают на немагнитной подложке 10, кромку которой совмещают с основанием заусенца, помещают подложку с лезвием между синхронно вращающимися полюсными наконечниками магнитной системы с торцовыми рабочими поверхностя.ми, задающими движение магнитно-абразивной массе 3 в направлении уменьшения толщины лезвия, при этом полюсные наконечники разворачивают так, что в плоскости, проходящей через их оси вращения и параллельной кромке инструмента в зоне обработки, торцы полюсных наконечников образуют угол 10-12°, а толщину подложки выбирают в пределах 1,2-2 мм. При этом получают радиус округления кромки 0,75- 1,85 мкм за время обработки 0,8- 1,8 мин. 2 ил. сл

Фиал

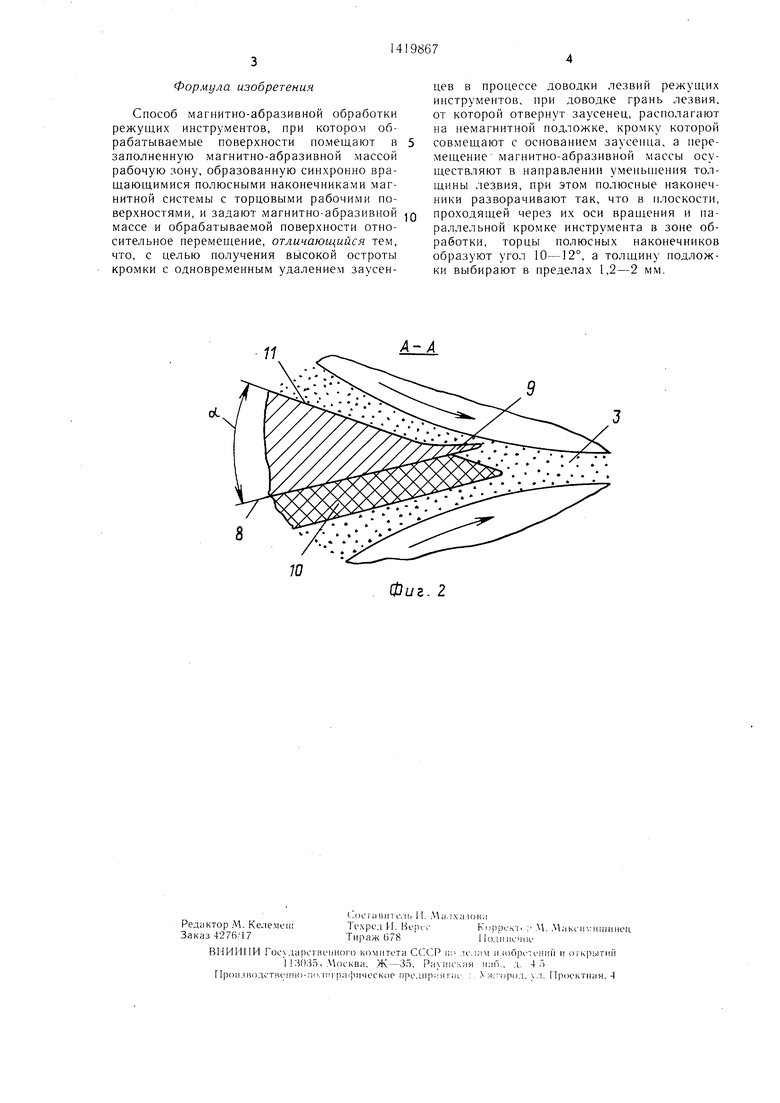

Изобретение относится к технологии машиностроения а именно к финишным процессам, и предназначено преимуш,ествен- но для обработки деталей типа режущих сегментов кормоуборочной техники, дереворежущих ножей и других инструментов, требующих высокой остроты кромки. ; Целью изобретения является получение Iвысокой остроты кpOlvIки с одновременным Iудалением заусенцев- за один проход в I процессе доводки лезвий режущих инстру- I ментов за счет исключения перегиба заусенца, концентрации магнитного поля и задания движения магнитно-абразивной массе, обеспечивающих совместно вытягивание I объемов обрабатываемого металла в сторону уменьшения толщины лезвия. : На фиг. 1 представлена схема устрой- :ства для реализации предлагаемого способа; I на фиг. 2 - разрез А-А на фиг. 1. : Устройство для доводки лезвий режущих :инструментов состоит из двух связанных |с приводами вращения ип1инделей 1 с нолюс- ; ными наконечниками 2 тарельчатой формы с И орцовыми рабочими поверхностями, раз- : вернутыми одна относительно другой на угол Y, зазор между полюсными наконечниками ; 2 заполнен магнитно-абразивной массой 3. : Электромагнитные катушки 4 магнитной : системы через магнитопровод 5 и 1парниры 6 связаны с полюсными наконечниками 2. Обрабатываемая деталь 7 с углом заострения ос своей гранью 8, от которой отвернут заусенец 9, базируется на немагнитной подложке 10, кромку которой совмещают с основанием заусенца. Доводку ocyniecT- по грани 11, в сторону которой отогнут заусенец 9.

При доводке обрабатываемая деталь 7 последовательно неремещается в зазоре между синхронно вращающимися полюсными наконечниками 2, заполненно.м магнитно-абразивной массой 3. Требуемая жесткость массы задается магнитной системой устройства. Обработанный на п)ед- ществующей операции при обработке грани 8 заусенец 9, выгнутый преимущественно в сторону грани 11, последовательно удаляется у корня унлотненной магнитно-абразивной массой.

Введение немагнитной подложки обусловлено тем, что, во-первых, она исключает перегиб заусенцев на нротивопо.ложную сторону в процессе доводки, а во-вторых, способствует локализации магнитного поля непосредственно в зоне срезания заусенца. Для снижения износа немагнитной подложки, находящейся в рабочей зоне, ее следует изготавливать из высокопрочных (например, титановых) сталей с высокой чистотой поверхности. Толщина подложки выбирается в пределах 1,2-2,0 мм. При меньщей толщине подложки умепьг тся се жесткость, что приводит к вибрацпим и отрыву нод

0

5

0

5

0

5

0

5

ложки от лезвия, а следовательно, к ухуд- щению качества обработки. При толщине подложки более 2 мм снижается величина магнитного поля в рабочем зазоре и уменьшается производительность обработки.

Достигнуть полного отсутствия сколов нри магнитно-абразивной обработке без непосредственной переустановки изделия, т.е. за один проход, можно только при обеспечении постоянного схода магнитно-абразивной массы с лезвия режущего инстру- . мента. При этом происходит пластическая деформация, срезание и вытягивание объемов обрабатываемого металла вдоль направления движения абразивной массы в сторону уменынения толщины лезвия, постепенное уменьшение толпшны корня заусеи ца и его окончательное удаление при образовании весьма малых величин заостре ПИЯ кромки .лезвия. Для обеспечения постоянного схода абразивной массы с лезвия в направлении уменьшения толщины лез ВИЯ необходимо полюсные наконечники раз- так, чтобы в п.лоскости, проходя- п|,ей через их оси вращения и параллельной кромке обрабатываемого инструмента в зоне обработки, торцы полюсных наконечников образовали угол 7 10-12°. Умень- нение угла ниже 10° приводит к набеганию абразива в направлении «на кромку и к притуплению кромки. Увеличение угла поворота более 12° спижает активной зоны, заполненной уплотненной рабочей массы, что снижает производительность.

Проводп.чась обработка лезвий режущих сигментов из стали 65 г с углом заострения . На обрабатываемых лезвиях имелся заусенец толп;иной 0,03-0,1 мм, 11о;1ученный на предн1ествующей операци; заточки. Магнитно-абразивную доводку ос , нхествляли до полного удаления заусенца при частоте врашершя полюсов 400 об/.мин; скорости неремеп1ения детали 200 мм/мин; синхронном направлении вращения полюсов; зернистости поропжа 250/300 мкм; силе тока катумпек па.магпичивания 0,6-1А, зазоре (минимальном) между вращающимися полюсами 2,0-5 .мм, с предварите.чьной термообработкой в исходно.м состоянии заготовки.

Пример 1. При использовании магнитно- абразивного пор01пка типа Ж.15КТ и Ак- Bo:i-10 в качестве СОЖ ripn то:1П1Ине немагнитной подложки ,2--2,0 мм и разворота полюсных наконечников 10-12° за вре.мя 0,8-1,8 .мин были полностью удалены заусенцы при полученном радиусе округления кромки 0,75-1,85 мкм.

Пример 2. При использовании порошка «Парама.м-А и СОЖ типа «Синма-1 значительно увеличивается производительность процесса, заусенцы ул.аляются полностью за 0,16-0,83 мин при обеспечении высокого качества .лезвия без сколов, зади- ров п затуплений кромки.

Формула изобретения

Способ магнитно-абразивной обработки режущих инструментов, при котором обрабатываемые поверхности помещают в заполненную магнитно-абразивной массой рабочую зону, образованную синхронно вращающимися полюсными наконечниками магнитной системы с торцовыми рабочими поверхностями, и задают магнитно-абразивной массе и обрабатываемой поверхности относительное перемещение, отличающийся тем, что, с целью получения высокой остроты кромки с одновременным удалением заусенцев в процессе доводки лезвий режущих инструментов, при доводке грань лезвия, от которой отвернут заусенец, располагают на немагнитной подложке, кромку которой совмещают с основанием заусенца, а перемещение магнитно-абразивной массы осуществляют в направлении уменьшения толщины лезвия, при этом полюсные наконечники разворачивают так, что в плоскости, проходящей через их оси вращения и па- рал.тельной кромке инструмента в зоне обработки, торцы полюсных наконечников образуют угол 10-12°, а толщину подложки выбирают в пределах 1,2-2 мм.

А-А

Фиг. 2

| Способ магнитно-абразивной обработки наружных поверхностей инструментов | 1981 |

|

SU975357A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-08-30—Публикация

1986-07-14—Подача