Од

00

ел

4

О

1

Изобретение относится к промыш ленности строительных материалов, а именно к производству асбестоце- ментных изделий методом экструзии.

Целью изобретения является улучшние формуемоети смеси экструзией.

Переходящие в жидкую фазу асбестоцементной смеси анионы SOf и

COj легкорастворимых солей щелочных металлов (R,2S04, RjCO) связываются с нитратом или нитритом кальция в практически нерастворимые соединения, которые не оказывают вредного действия на водный раствор платификатора и, соответственно, на фомовочные свойства экструзионной асбестоцементной смеси.

Реакция мезяду ук занными соединениями протекает по уравнениям

Ca(NO,)2 + RjCSO CO,)

Ca(SO, СО) + 2RNQ,

Ca(NO,)2 + , CO,)

Ca(SO, CO) + ZRNOjj.

При формуемости экструзионной асбестоцементной смеси основнь&ш показателями являются: критическая температура смеси, критическая длительность непрерывного экструдкрования и скорость разогрева смеси в процессе экструдирования.

При изготовлении смеси используют асбест Баженовского месторождени марки п-5-50 со степенью распушки 52%, портландцемент Воскресенского и Белгородского цементных заводов с удельной поверхностью 2600 , с содержанием гипса по ЗОз 2,5 мае.% и легкорастворимых (л.р.) сульфатов калия и натрия (0,2-0,8 мас.%); раствор метилцеллюлозы марки МЦ-100 концентрации 3,5 мас.% (ТУ 6-01-717-72)J раствор ниграта кальция (МРТУ 6-03-195-67) Селитра кальциевая (техническая)и нитрита кальция (ТУ 6-09-03-24-29-76) 50%-ной концентрации.

Пример. Содержание в цементе солей щелочных металлов оптимальное (0,6 мас.%).

Асбест Баженовского месторождения полужесткой группы марки П-5-50 (16 мас.%), подвергнутьш обработке в дезинтеграторе до степени распушки 52%, перемешивают с цементом (84 мас.%), содержащим легкорастворимые соли щелочных металлов в количестве 0,6 мас.%, в течение 5 мин. Полученную сухую

685402

асбестоцементную смесь в течение 1 мин перемешивают с водным раствором нитрата кальция 50%-ной концентрации в количестве 1% сухого нитрата кальция. Затем в течение 10 мин смешивают с водным раствором метилцеллюяозы (МЦ-100 в виде водного раствора 3,5%) в количестве, обеспечивающем влажность асбестоцемент10 ной смеси 23% и содержание пластификатора в расчете на сухое вещество 1%,

Одновременно готовят контрольную пластифицированную асбестоце15 ментную смесь того же состава и с той же исходной температурой (293 К), что и предлагаемая, но без введения раствора Са(НО-э)2« В соответствии с известной методикой определяют основные характеристики полученных пластифицированных экструзионных смесей: критическую температуру, критическую длительность непрерывного экструдирова25 ния и скорость разогрева асбестоцементной смеси в процессе экструдирования. Полученные результаты приведены в табл. 1.

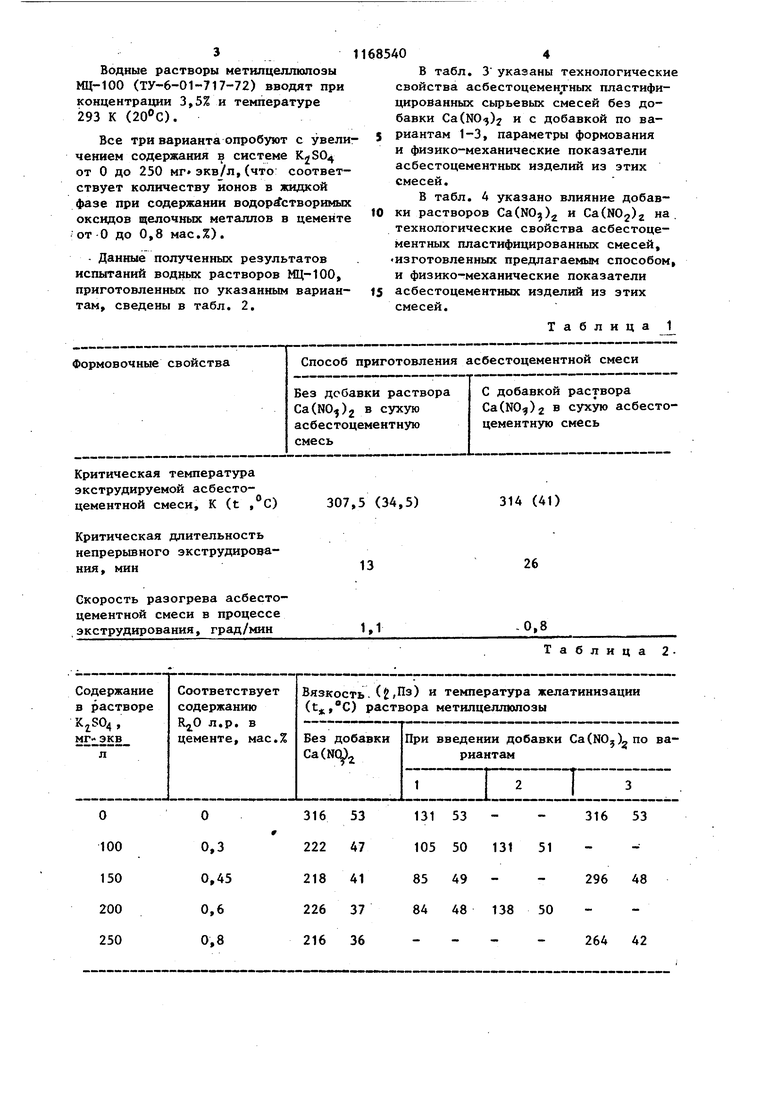

Для обоснования эффективности 3Q изобретения изучено влияние различных вариантов способа введения раствора нитрата кальция - концентрацией 50% - на основные физико-химические технологические свойства водного раствора пластификатора метилцеллюлозы МЦ-100 (концентрацией 3,5%): температуру желатинизации, вязкость при различном содержании в системе , так как портландцемеНтные клинкеры и цементы на их основе содержат, как правило, соли щелочных металлов, преимущественно в виде сульфата калия.

Вариант 1. Раствор Ca(NO)2 вводят в процессе приготовления водного раствора метилцеллюлозы за 1 сут (время, необходимое для вызревания водного раствора метилцеллюлозы) до его использования.

Вариант 2. Раствор Ca(N05)2 вводят в предварительно приготовленный

раствор метилцеллюлозы за 1 ч до испытаний .

Вариант 3. Раствор Са())2 вводят непосредственно перед добавлени55 ем в систему с раствора метилцеллюлозы, что моделирует условия его применения по предлагаемому способу.

Водные растворы метилцеллюпозы МЦ-100 (ТУ-6-01-717-72) вводят при концентрации 3,5% и температуре 293 К (20°С).

Все три варианта опробуют с увеличением содержания в системе от О до 250 иг экв/л,(что: соответствует количеству ионов в жидкой фазе при содержании водор Гстворимых оксидов щелочных металлов в цементе от О до 0,8 мас.%).

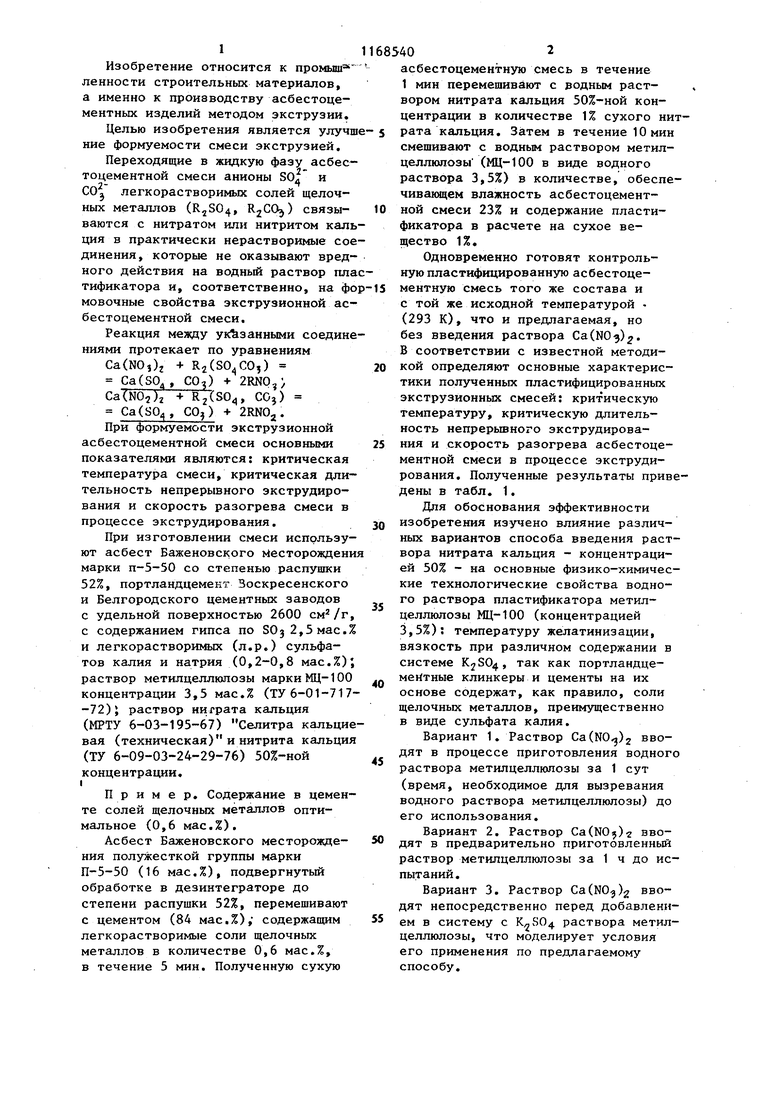

- Данные полученных результатов испытаний водных растворов МЦ-100, приготовленных по указанным вариантам, сведены в табл. 2. Способ Формовочные свойства

Без добавки раствора Ca(NO)2 в сухую асбестоцементную смесь Критическая температура экструдируемой асбесто307,5 (34,5) цементной смеси, К (t , С) Критическая длительность непрерьшного экструдирования, мин Скорость разогрева асбестоцементной смеси в процессе .экструдирования, град/мин

685404

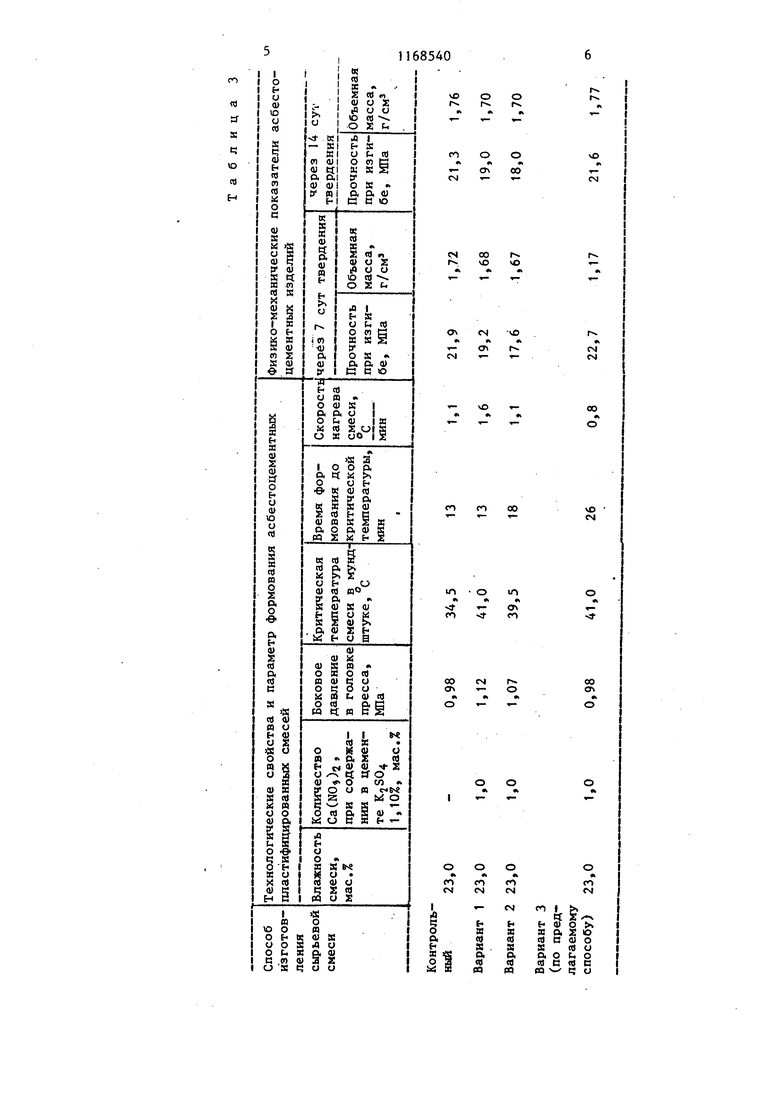

В табл. 3 указаны технологические свойства асбестоцементных пластифицированных сьфьевых смесей без добавки Ca(NO)2 и с добавкой по вариантам 1-3, параметры формования и физико-механические показатели асбестоцементных изделий из этих смесей.

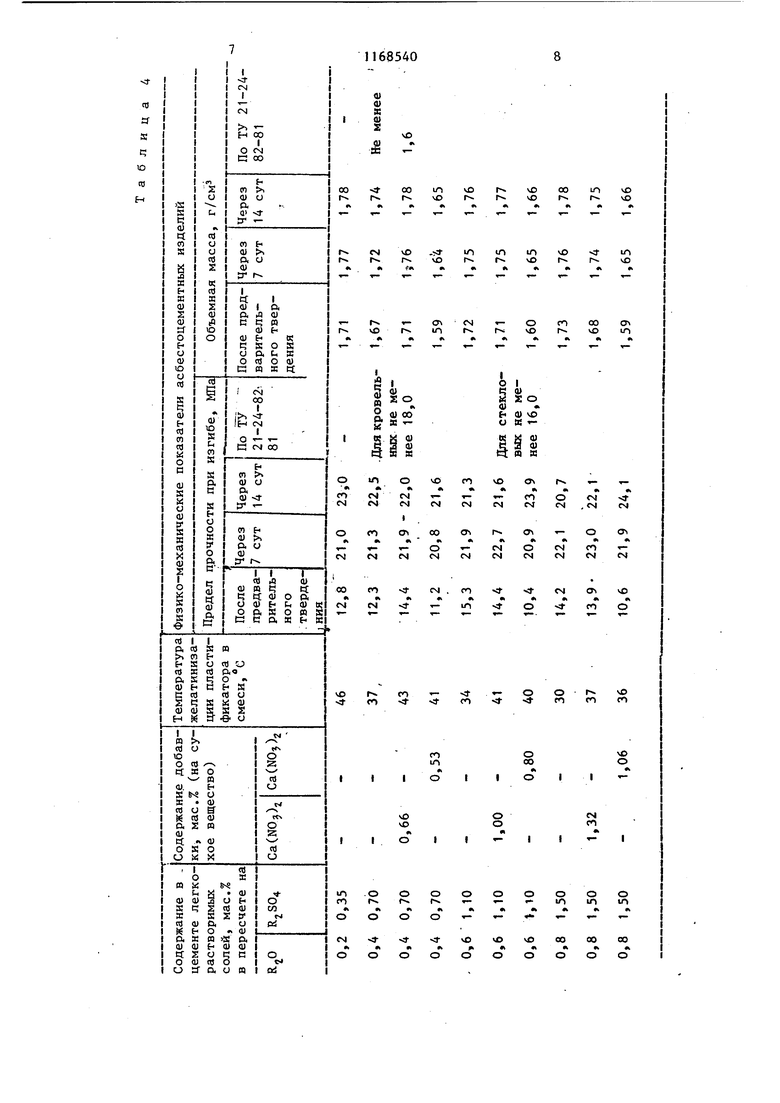

В табл. 4 указано влияние добавки растворов CaCNO) и Ca(N02)2 на. технологические свойства асбестоцементных пластифицированных смесей, изготовленных предлагаемым способом, и физико-механические показатели 15 асбестоцементных изделий из этих смесей.

Таблица 1

С добавкой раствора Ca(NO)2 в сухую асбестоцементную смесь

Таблица 2 приготовления асбестоцементной смеси 14 (41)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Экструзионная асбестоцементная смесь | 1990 |

|

SU1772096A1 |

| Сырьевая смесь для изготовления асбосиликатных изделий | 1981 |

|

SU1002155A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий методом экструзии | 1984 |

|

SU1260350A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ К ЦЕМЕНТНЫМ СОСТАВАМ | 1992 |

|

RU2070171C1 |

| Способ изготовления асбестоцементных труб | 1982 |

|

SU1129191A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1728169A1 |

| Способ изготовления асбестоцементных и известково-силикатных изделий | 1987 |

|

SU1574458A1 |

| Способ приготовления асбестоцементной смеси | 1975 |

|

SU616787A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНОЙ СМЕСИ путем распушки асбеста, перемешивания его с цементом и водой и введения водного раствора пластификатора при перемешивании отличающийся тем, что, с целью улучшения формуемости смеси экструзией перед введением пластификатора в асбестоцементную смесь вводят раствор нитрата или нитрита кальция в количестве 0,53-0,132% от массы цемента.

| Патент СЯПА 3552985, Kji | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Технологическая карта по производству асбестоцементных панелей способом экструзии на опытно-промышленной линии | |||

| М., Минстройнатериалы СССР, 1977. | |||

Авторы

Даты

1985-07-23—Публикация

1982-01-21—Подача