Изобретение относится к деревообрабатывающей промышленности и, в частности, к оборудованию для производства деталей; и сборки грифов музыкальных инструментов.

Целью изобретения является повышение производительности.

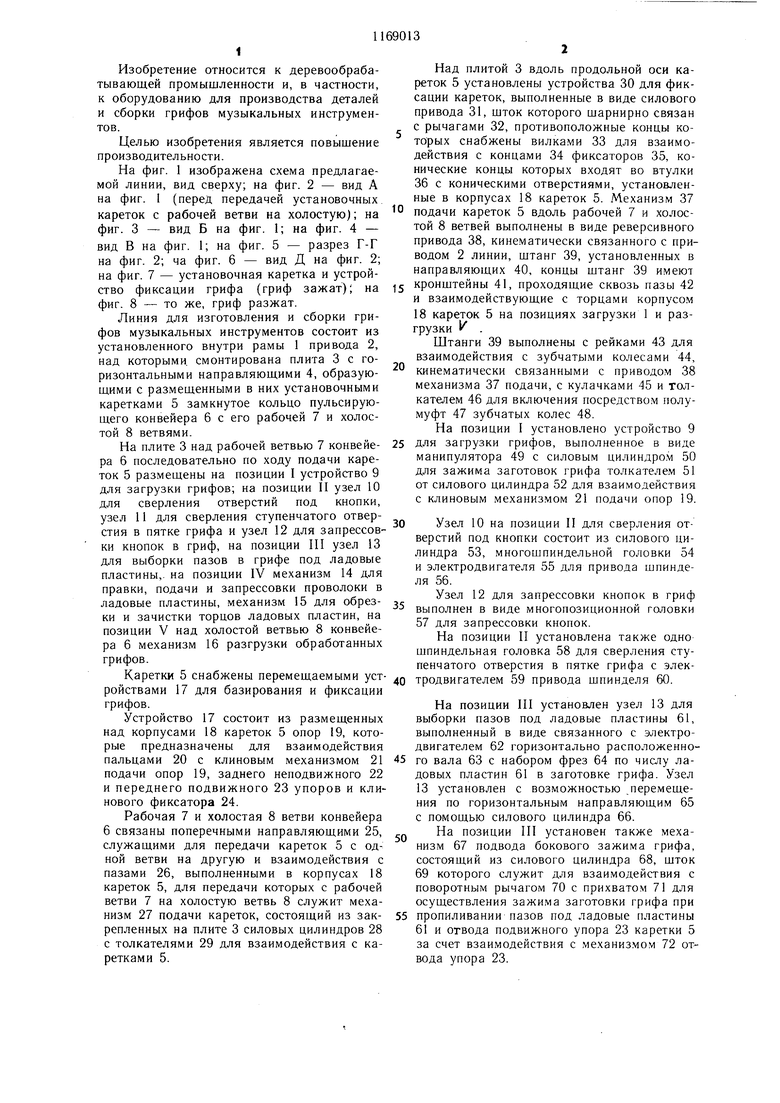

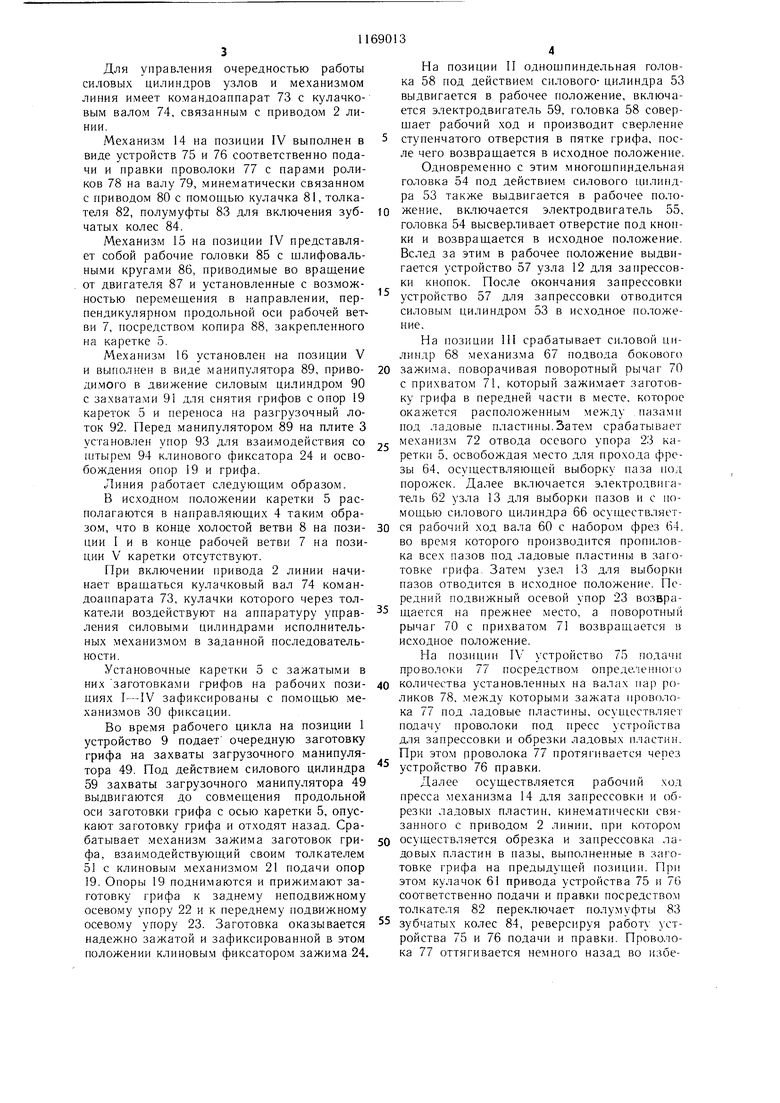

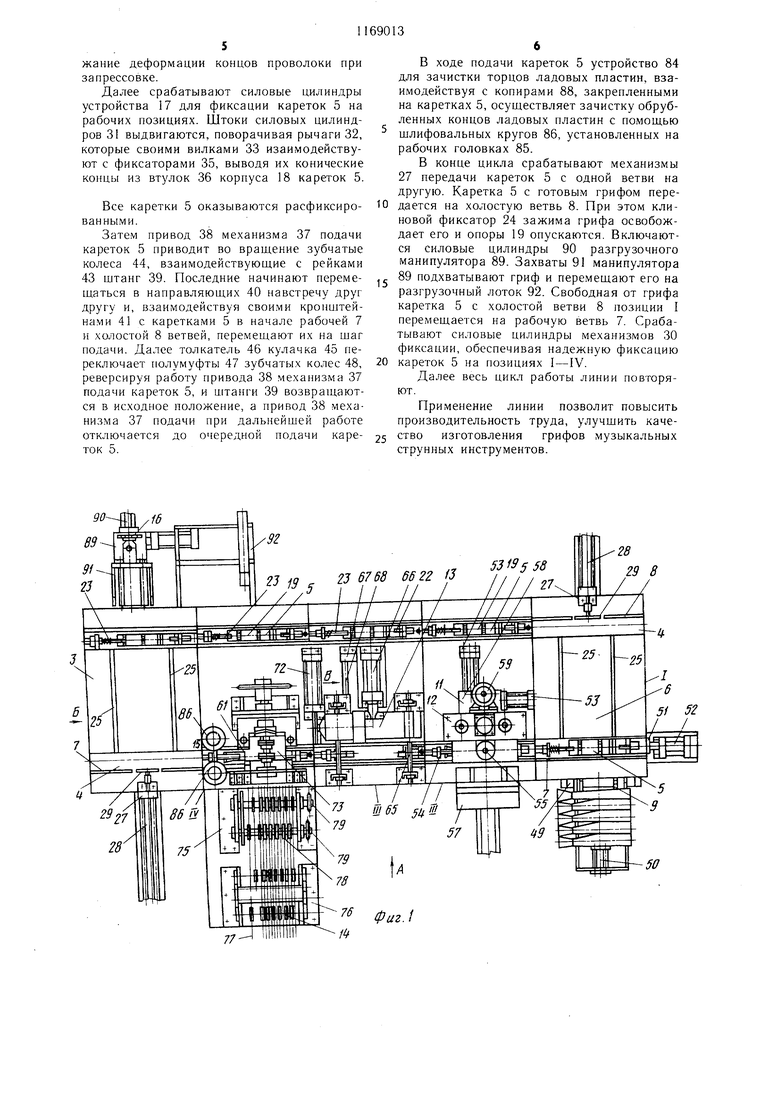

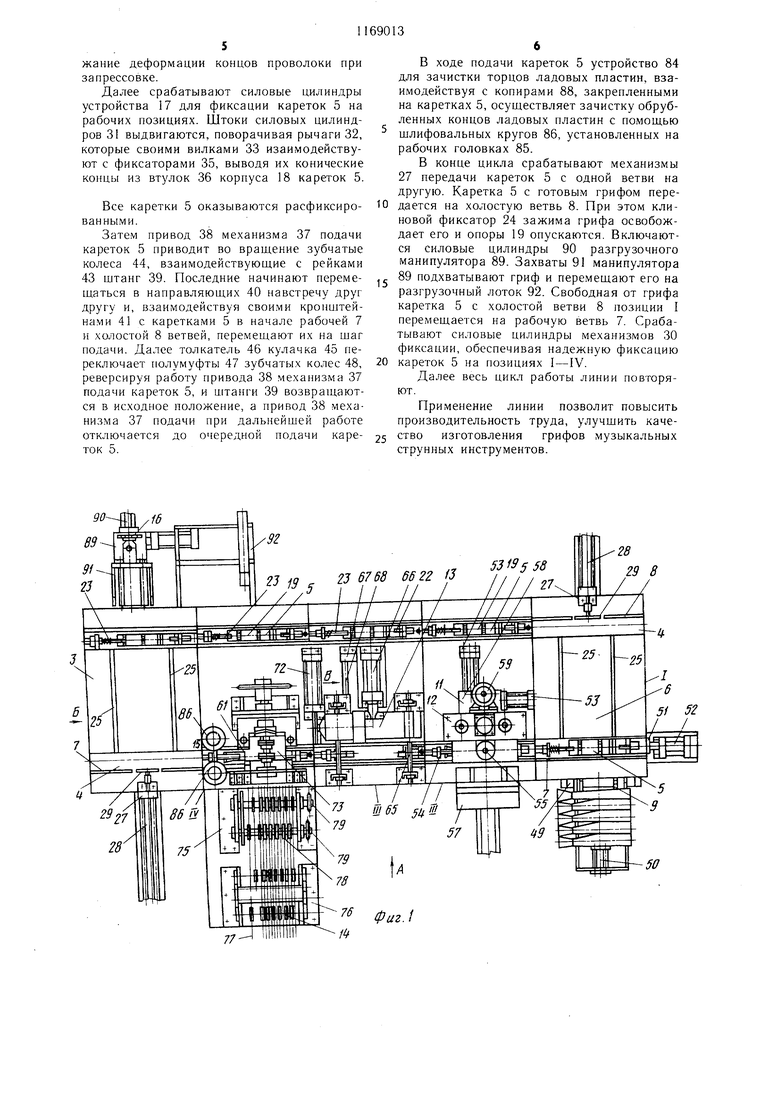

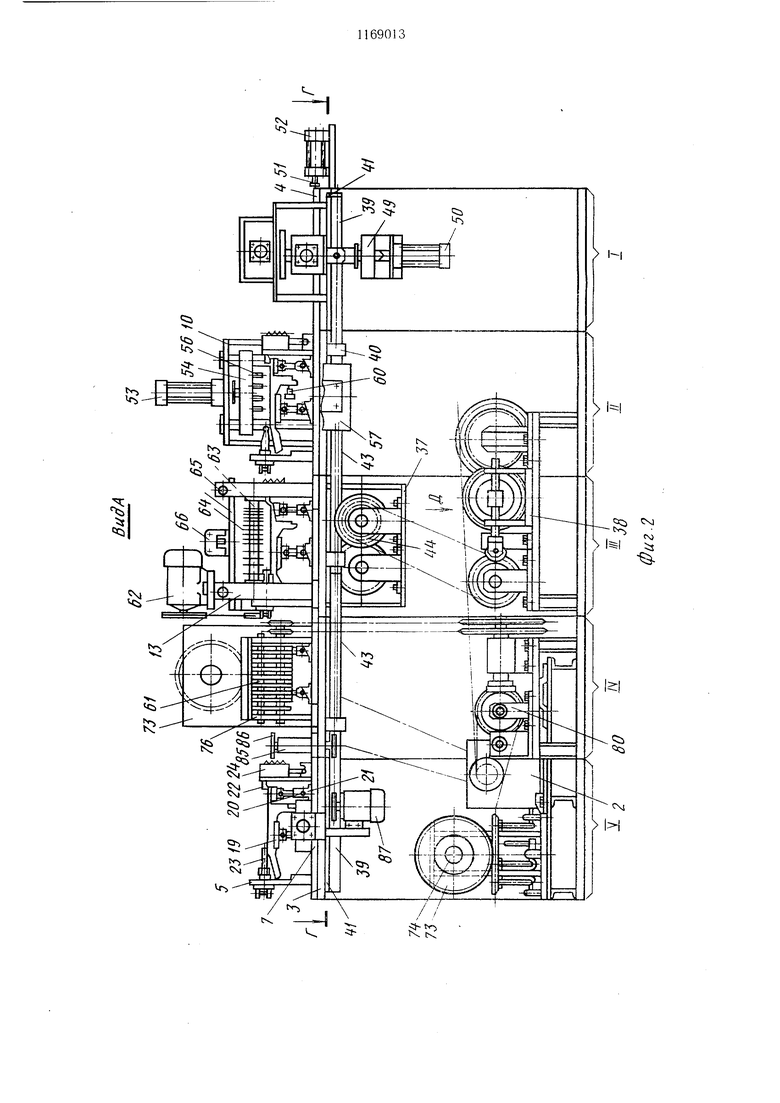

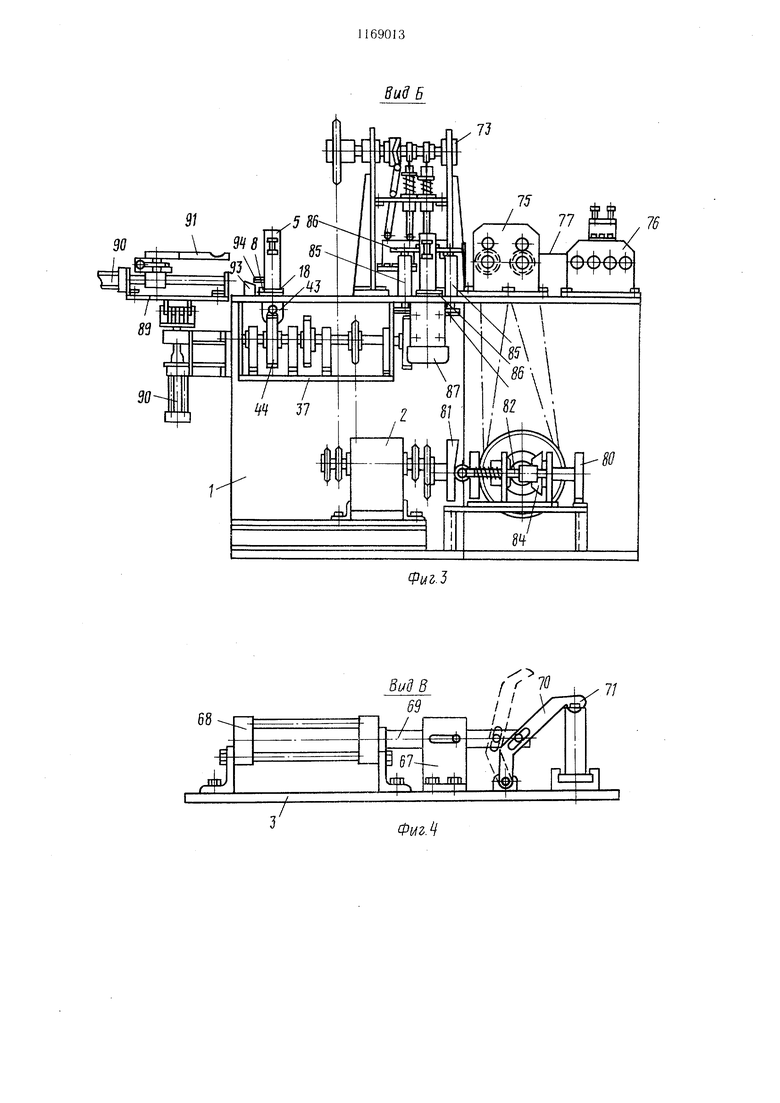

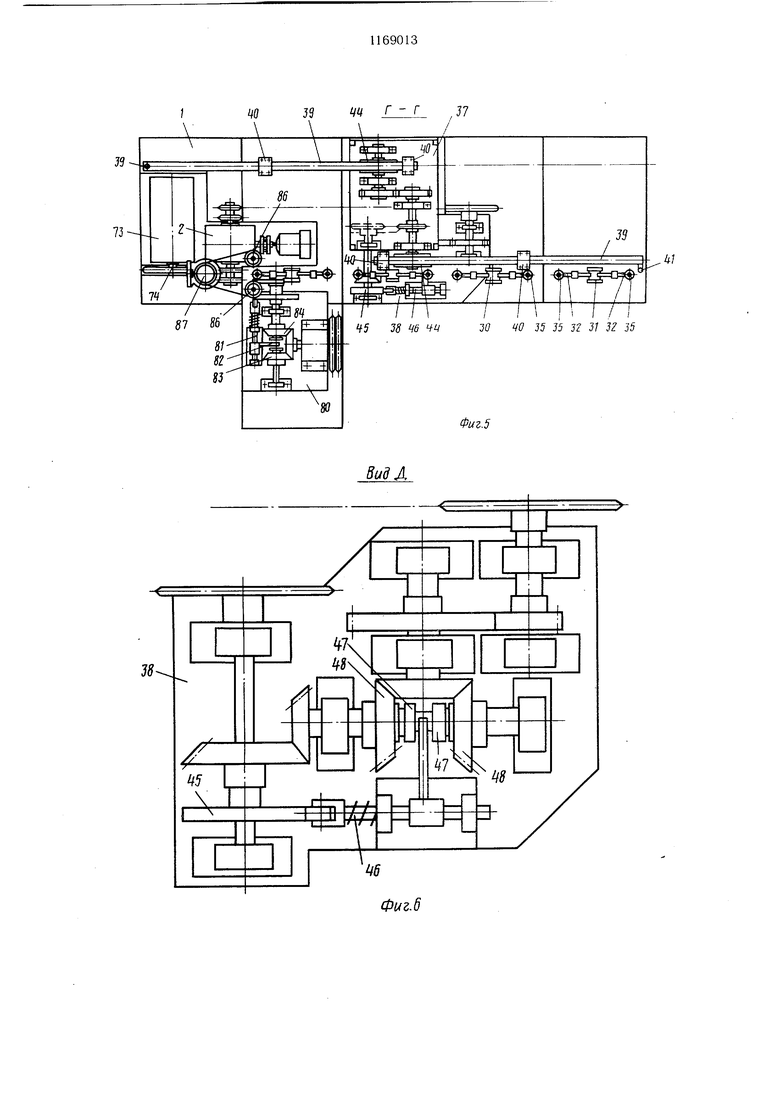

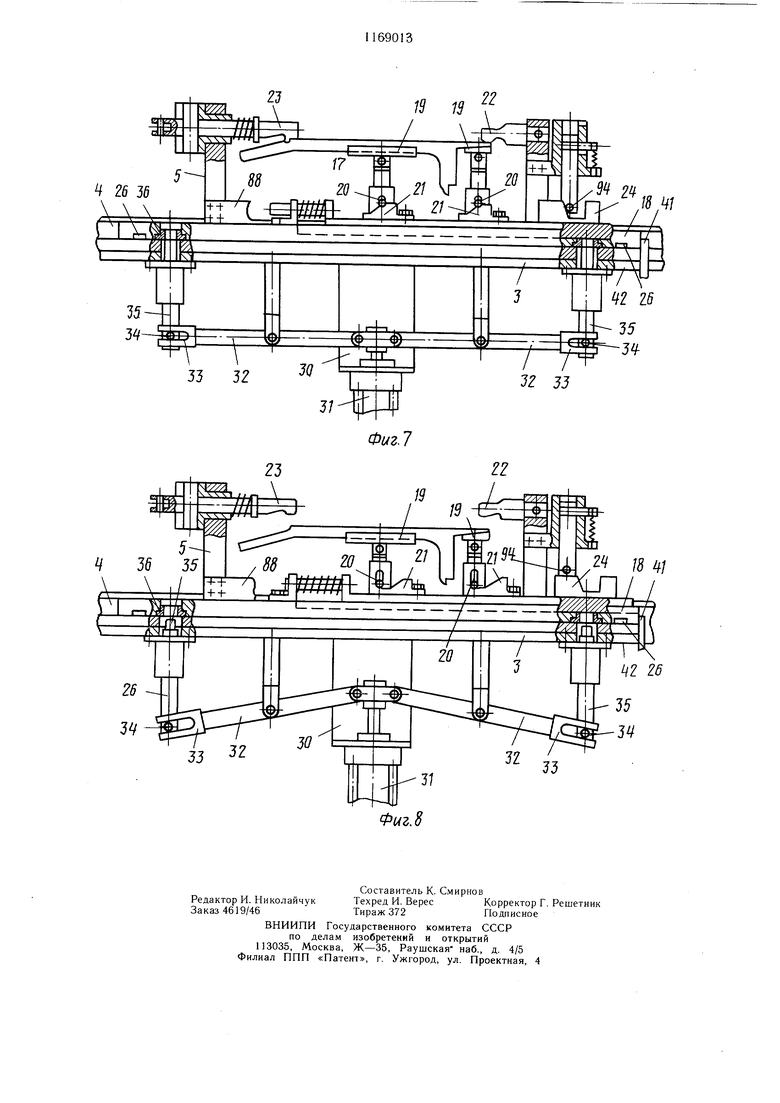

На фиг. 1 изображена схема предлагаемой линии, вид сверху; на фиг. 2 - вид А на фиг. 1 (перед передачей установочных кареток с рабочей ветви на холостую); на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2; ча фиг. б - вид Д на фиг. 2; на фиг. 7 - установочная каретка и устройство фиксации грифа (гриф зажат); на фиг. 8 - то же, гриф разжат.

Линия для изготовления и сборки грифов музыкальных инструментов состоит из установленного внутри рамы 1 привода 2, над которыми, смонтирована плита 3 с горизонтальными направляющими 4, образующими с размещенными в них установочными каретками 5 замкнутое кольцо пульсирующего конвейера 6 с его рабочей 7 и холостой 8 ветвями.

На плите 3 над рабочей ветвью 7 конвейера 6 последовательно по ходу подачи кареток 5 размещены на позиции I устройство 9 для загрузки грифов; на позиции II узел 10 для сверления отверстий под кнопки, узел 11 для сверления ступенчатого отверстия в пятке грифа и узел 12 для запрессовки кнопок в гриф, на позиции III узел 13 для выборки пазов в грифе под ладовые пластины,, на позиции IV механизм 14 для правки, подачи и запрессовки проволоки в ладовые пластины, механизм 15 для обрезки и зачистки торцов ладовых пластин, на позиции V над холостой ветвью 8 конвейера 6 механизм 16 разгрузки обработанных грифов.

Каретки 5 снабжены перемещаемыми устройствами 17 для базирования и фиксации грифов.

Устройство 17 состоит из размещенных над корпусами 18 кареток 5 опор 19, которые предназначены для взаимодействия пальцами 20 с клиновым механизмом 21 подачи опор 19, заднего неподвижного 22 и переднего подвижного 23 упоров и клинового фиксатора 24.

Рабочая 7 и холостая 8 ветви конвейера 6 связаны поперечными направляющими 25, служащими для передачи кареток 5 с одной ветви на другую и взаимодействия с пазами 26, выполненными в корпусах 18 кареток 5, для передачи которых с рабочей ветви 7 на холостую ветвь 8 служит механизм 27 подачи кареток, состоящий из закрепленных на плите 3 силовых цилиндров 28 с толкателями 29 для взаимодействия с каретками 5.

Над плитой 3 вдоль продольной оси кареток 5 установлены устройства 30 для фиксации кареток, выполненные в виде силового привода 31, шток которого шарнирно связан с рычагами 32, противоположные концы которых снабжены вилка.ми 33 для взаимодействия с концами 34 фиксаторов 35, конические концы которых входят во втулки 36 с коническими отверстиями, установленные в корпусах 18 кареток 5. Механизм 37

подачи кареток 5 вдоль рабочей 7 и холостой 8 ветвей выполнены в виде реверсивного привода 38, кинематически связанного с приводом 2 линии, штанг 39, установленных в направляющих 40, концы штанг 39 имеют

кронштейны 41, проходящие сквозь пазы 42 и взаимодействующие с торцами корпусом 18 кареток 5 на позициях загрузки 1 и разгрузки .

Штанги 39 выполнены с рейками 43 для взаимодействия с зубчать1ми колесами 44,

кинематически связанными с приводом 38 механизма 37 подачи, с кулачками 45 и толкателем 46 для включения посредством полумуфт 47 зубчатых колес 48.

На позиции I установлено устройство 9

5 для загрузки грифов, выполненное в виде манипулятора 49 с силовым цилиндром 50 для зажима заготовок грифа толкателем 51 от силового цилиндра 52 для взаимодействия с клиновым механизмом 21 подачи опор 19.

0 Узел 10 на позиции II для сверления отверстий под кнопки состоит из силового цилиндра 53, многошпиндельвой головки 54 и электродвигателя 55 для привода шпинделя 56.

Узел 12 для запрессовки кнопок в гриф выполнен в виде многопозиционной головки 57 для запрессовки кнопок.

На позиции II установлена также одно шпиндельная головка 58 для сверления ступенчатого отверстия в пятке грифа с элек0 тродвигателем 59 привода шпинделя 60.

На позиции III установлен узел 13 для выборки пазов под ладовые пластины 61, выполненный в виде связанного с электродвигателем 62 горизонтально расположенного вала 63 с набором фрез 64 по числу ладовых пластин 61 в заготовке грифа. Узел 13 установлен с возможностью .перемещения по горизонтальным направляющим 65 с помощью силового цилиндра 66.

На позиции III установен также механизм 67 подвода бокового зажима грифа, состоящий из силового цилиндра 68, шток 69 которого служит для взаимодействия с поворотным рычагом 70 с прихватом 71 для осуществления зажима заготовки грифа при

5 пропиливании пазов под ладовые пластины 61 и отвода подвижного упора 23 каретки 5 за счет взаимодействия с механизмом 72 отвода упора 23. Для управления очередностью работы силовых цилиндров узлов и механизмом линия имеет командоаппарат 73 с кулачковым валом 74, связанным с приводом 2 линии. Механизм 14 на позиции IV выполнен в виде устройств 75 и 76 соответственно подачи и правки проволоки 77 с парами роликов 78 на валу 79, минематически связанном с приводом 80 с помощью кулачка 81, толкателя 82, полумуфты 83 для включения зубчатых колес 84. Механизм 15 на позиции IV представляет собой рабочие головки 85 с шлифовальными кругами 86, приводимые во вращение от двигателя 87 и установленные с возможностью перемещения в направлении, перпендикулярном продольной оси рабочей ветви 7, посредством копира 88, закрепленного на каретке 5. Механизм 16 установлен на позиции V и выполнен в виде манипулятора 89, приводимого в движение силовым цилиндром 90 с захватами 91 для снятия грифов с опор 19 кареток 5 и переноса на разгрузочный лоток 92. Перед манипулятором 89 на плите 3 установлен упор 93 для взаимодействия со luTbipeM 94 клинового фиксатора 24 и освобождения опор 19 и грифа. Линия работает следующим образом. В исходном положении каретки 5 располагаются в направляющих 4 таким образом, что в конце холостой ветви 8 на позиции I и в конце рабочей ветви 7 на позиции V каретки отсутствуют. При включении привода 2 линии начинает врапааться кулачковый вал 74 командоаипарата 73, кулачки которого через толкатели воздействуют на аппаратуру управления силовыми цилиндрами исполнительных механизмом в заданной последовательности. Установочные каретки 5 с зажатыми в них заготовка.ми грифов на рабочих позициях I-IV зафиксированы с помощью механизмов 30 фиксации. Во время рабочего цикла на позиции 1 устройство 9 подает очередную заготовку грифа на захваты загрузочного манипулятора 49. Под действием силового цилиндра 59 захваты загрузочного манипулятора 49 выдвигаются до совмещения продольной оси заготовки грифа с осью каретки 5, опускают заготовку грифа и отходят назад. Срабатывает механизм зажима заготовок грифа, взаимодействующий своим толкателем 51 с клиновым .механизмом 21 подачи опор 19. Опоры 19 поднимаются и прижимают заготовку грифа к заднему неподвижному осевому упору 22 и к переднему подвижному осевому упору 23. Заготовка оказывается надежно зажатой и зафиксированной в этом положении клиновым фиксатором зажима 24. На позиции II однощпиндельная го,.човка 58 под действием силового- цилиндра 53 выдвигается в рабочее положение, включается электродвигатель 59, го,1овка 58 соверщает рабочий ход и производит сверление ступенчатого отверстия в пятке грифа, после чего возвращается в исходное положение. Одновременно с этим многощпицдельная головка 54 под действием силового цилиндра 53 также выдвигается в рабочее положение, включается электродвигатель 55, головка 54 высверливает отверстие под кнопки и возвращается в исходное положение. Вслед за этим в рабочее положение выдвигается устройство 57 узла 12 для запрессовки кнопок. После окончания запрессовки устройство 57 для запрессовки отводится силовым цилиндро.м 53 в исходное положение. На позиции 111 срабатывает силовой цилнндр 68 механизма 67 подвода бокового зажима, поворачивая поворотный рычаг 70 с прихватом 71, который зажимает заготовку грифа в передней части в месте, которое окажется расположенным между пазами под ладовые пластины.Затем срабатывает механизм 72 отвода осевого упора 23 каретки 5, освобождая место для прохода фрезы 64, осуществляющей выборку паза под порожек. Далее включается электродвигатель 62 узла 13 для выборки пазов и с помощью силового цилиндра 66 осуществляется рабочий ход вала 60 с набором фрез 64. во время которого производится пропиловка всех пазов под ладовые пластины в заготовке грифа Затем узел 13 для выборки пазов отводится в исходное положение. Передний подвижный осевой упор 23 возвращается на прежнее место, а поворотный рычаг 70 с прихватом 71 возвращается в исходное положение. На позиции IV устройство 75 подачи проволоки 77 посредством определенного количества установленных на валах пар роликов 78, .между которыми зажата проволока 77 под ладовые пластины, осуществляет подачу проволоки под пресс устройства для запрессовки и обрезки ладовых пластин. При этом проволока 77 протягивается через устройство 76 правки. Далее осуществляется рабочий ход пресса механизма 14 для запрессовки и обрезки ладовых пластин, кинематически связанного с приводом 2 линии, при котором осуществляется обрезка и запрессовка ладовых пластин в пазы, выполненные в заготовке грифа на предыдущей позиции. При этом кулачок 61 привода устройства 75 и 76 соответственно подачи и правки посредством толкателя 82 переключает полумуфты 83 зубчатых колес 84, реверсируя работу устройства 75 и 76 подачи и правки. Проволока 77 оттягивается немного назад во избежание деформации концов проволоки при запрессовке. Далее срабатывают силовые цилиндры устройства 17 для фиксации кареток 5 на рабочих позициях. Штоки силовых цилиндров 31 выдвигаются, поворачивая рычаги 32 которые своими вилками 33 изаимодействуют с фиксаторами 35, выводя их конические концы из втулок 36 корпуса 18 кареток 5. Все каретки 5 оказываются расфиксированными. Затем привод 38 механизма 37 подачи кареток 5 приводит во вращение зубчатые колеса 44, взаимодействуюа1ие с рейками 43 штанг 39. Последние начинают перемещаться в направляющих 40 навстречу друг другу и, взаимодействуя своими кронштейнами 41 с каретками 5 в начале рабочей 7 и холостой 8 ветвей, перемещают их на щаг подачи. Далее толкатель 46 кулачка 45 переключает полумуфты 47 зубчатых колес 48 реверсируя работу привода 38 механизма 37 подачи кареток 5, и штанги 39 возвращаются в исходное положение, а привод 38 механизма 37 подачи при дальнейшей работе отключается до о1ередной подачи кареток 5. 1 13 В ходе подачи кареток 5 устройство 84 для зачистки торцов ладовых пластин взаимодействуя с копирами 88, закрепленными на каретках 5, осуществляет зачистку обрубленных концов ладовых пластин с помощью шлифовальных кругов 86, установленных на рабочих головках 85. В конце цикла срабатывают механизмы 27 передачи кареток 5 с одной ветви на другую. Каретка 5 с готовым грифом передаетс я на холостую ветвь 8. При этом клиновой фиксатор 24 зажима грифа освобождает его и опоры 19 опускаются. Включаются силовые цилиндры 90 разгрузочного манипулятора 89. Захваты 91 маннпулятога 89 подхватывают гриф и перемещают его на разгрузочный лоток 92. Свободная от грифа каретка 5 с холостой ветви 8 позиции I перемещается на рабочую ветвь 7 Срабатывают силовые цилиндры механизмов 30 фиксации обеспечивая надежную фиксацию кареток 5 на позициях I-IV. Далее весь цикл работы линии повторяПрименение линии позволит повысить роизводительность труда, улучшить качетво изготовления грифов музыкальных трунных инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки и обрезки ладков в грифе музыкального инструмента | 1985 |

|

SU1307471A1 |

| Устройство для запрессовки ладов в гриф музыкального инструмента | 1985 |

|

SU1305768A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

1. ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ И СБОРКИ ГРИФОВ МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ, включающая пульсирующий конвейер с механизмом подачи, устройства для загрузки, базирования и фиксации заготовок, узлы для сверления отверстий и выборки пазов, командоаппарат управления очередности включения в работу приводов исполнительных механизмов устройств и узлов, механизм разгрузки обработанных грифов и привод, отличающаяся тем, что, с целью повыщения производительности, она снабжена дополнительной плитой с горизонтальными направляющими, устройством для запрессовки кнопок, механизмами правки и подачи проволоки, устройствами запрессовки проволоки, ее обрезки и зачистки, при этом пульсирующий конвейер выполнен в виде установочных кареток, размещенных в горизонтальных направляющих плиты, образующих рабочую и холостую ветви замкнутого, кольца пульсирующего конвейера, над рабочей ветвью которого последовательно размещены устройство для загрузки заготовок, узел сверления отверстий и запрессовки в них кнопок, узел выборки пазов, механизмы правки, подачи и запрессовки проволоки, ее обрезки и зачистки, а над холостой ветвью - механизм разгрузки обработанных грифов. 2.Линия по п. 1, отличающаяся тем, что установочные каретки выполнены в виде SS корпуса с раз.мещенными на нем подвиж(Л ными опорами, взаимодействующими с устройством фиксации заготовок. 3.Линия по п. 1, отличающаяся тем, что механизм подачи установочных кареток пульсирующего конвейера выполнен в виде щтанг, взаимодействующих с корпусом установочных кареток в начале рабочей и холостой ветвей посредством зубчатой рейCi ки с зубчатыми колесами, кинематически со связанными с приводом конвейера.

68

Вид В

7/

. M 40 , t J5 J5 12 31 n 5

| УСТРОЙСТВО для ЗАПРЕССОВКИ И ОБРЕЗКИ ЛАДКОВ В ГРИФЕ МУЗЫКАЛЬНОГО ИНСТРУМЕНТА | 0 |

|

SU398999A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Гуляев В | |||

| И | |||

| Автоматизация механической обработки столярных плит и щитов на базе модернизации действующего оборудования | |||

| М., Гипродревпром, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-07-23—Публикация

1983-11-17—Подача