О)

00

Изобретение относится к механосборочному производству, а именно к изготовлению теплообменников.

Цель изобретения - повышение надежности работы за счет исключения возможности прогиба труб перед началом запрессовки при их консольном закреплении и обеспечения контроля процесса запрессовки путем обнаружения заедания трубы в результате перекоса или несовпадения размеров трубы и отверстия.

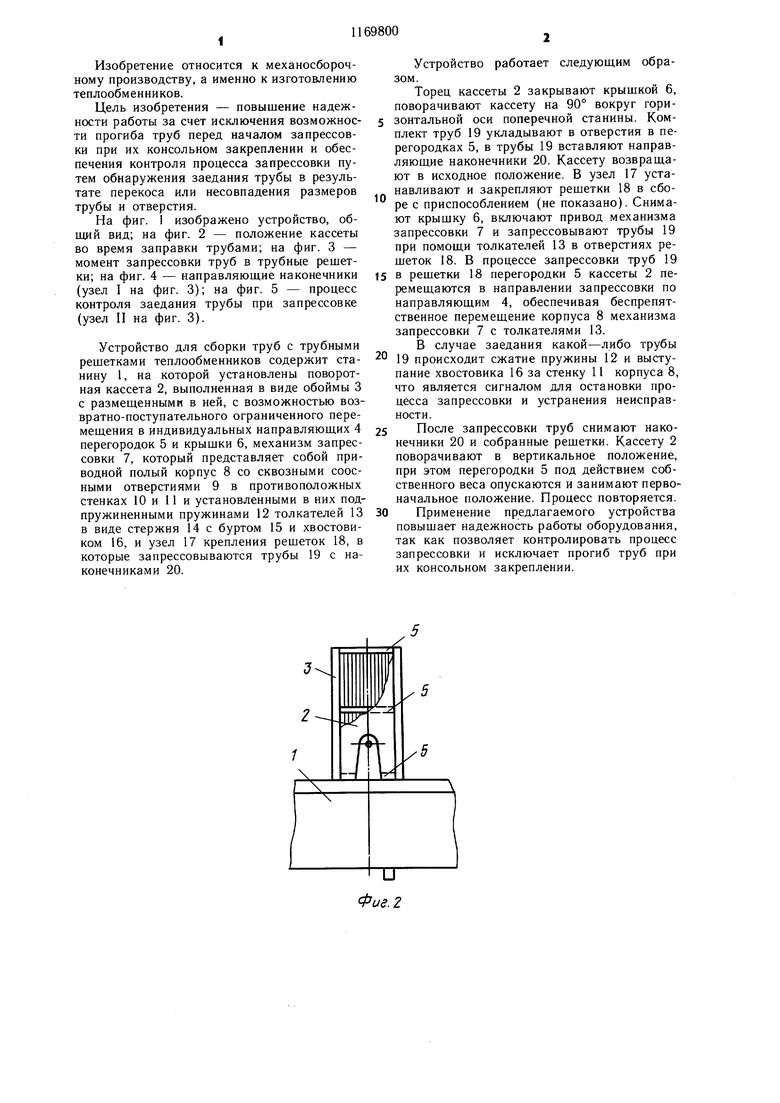

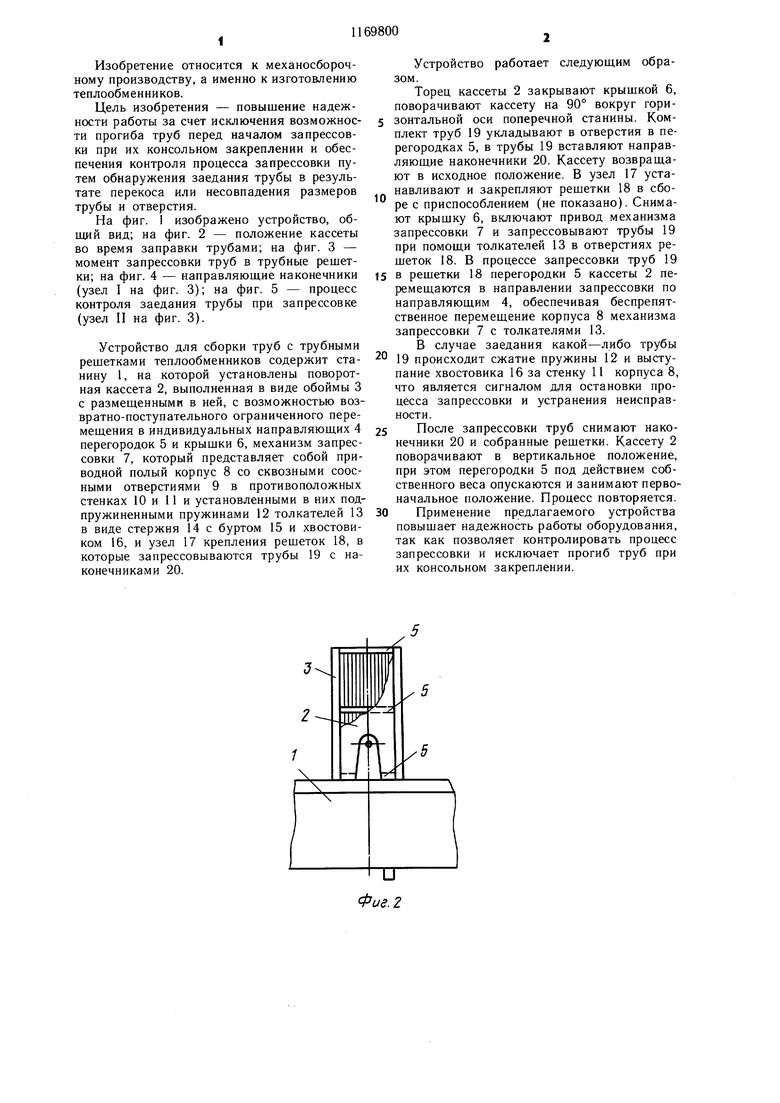

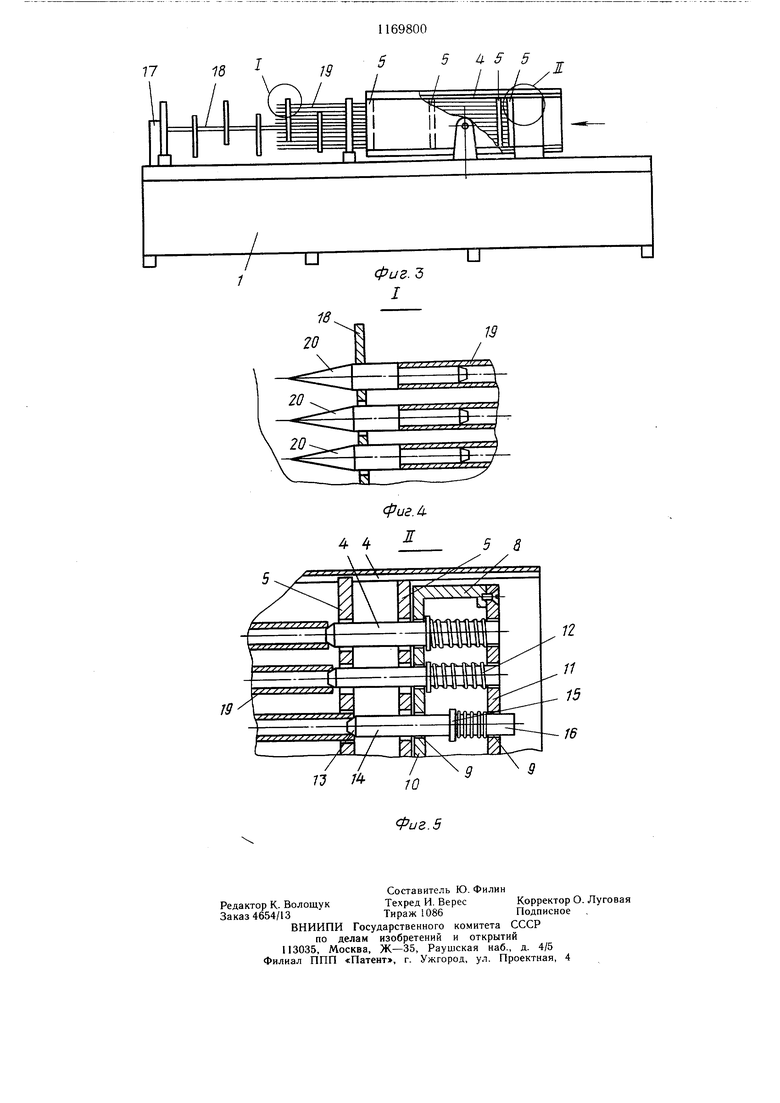

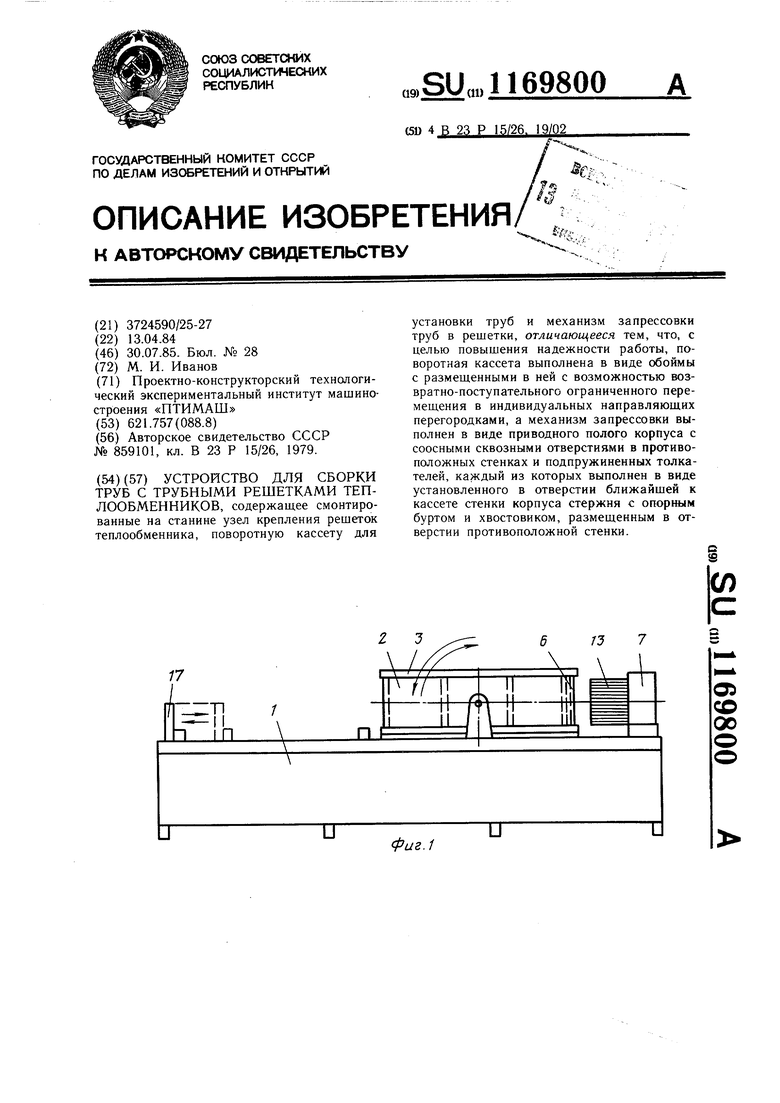

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - положение кассеты во время заправки трубами; на фиг. 3 - момент запрессовки труб в трубные решетки; на фиг. 4 - направляющие наконечники (узел I на фиг. 3); на фиг. 5 - процесс контроля заедания трубы при запрессовке (узел II на фиг. 3).

Устройство для сборки труб с трубными решетками теплообменников содержит станину 1, на которой установлены поворотная кассета 2, выполненная в виде обоймы 3 с размещенными в ней, с возможностью возвратно-поступательного ограниченного перемещения в индивидуальных направляющих 4 перегородок 5 и крышки 6, механизм запрессовки 7, который представляет собой приводной полый корпус 8 со сквозными соосными отверстиями 9 в противоположных стенках 10 и 11 и установленными в них подпружиненными пружинами 12 толкателей 13 в виде стержня 14 с буртом 15 и хвостовиком 16, и узел 17 крепления решеток 18, в которые запрессовываются трубы 19 с наконечниками 20.

Устройство работает следующим образом.

Торец кассеты 2 закрывают крышкой 6, поворачивают кассету на 90° вокруг горизонтальной оси поперечной станины. Комплект труб 19 укладывают в отверстия в перегородках 5, в трубы 19 вставляют направляющие наконечники 20. Кассету возвращают в исходное положение. В узел 17 устанавливают и закрепляют решетки 18 в сборе с приспособлением (не показано). Снимают крышку 6, включают привод механизма запрессовки 7 и запрессовывают трубы 19 при помощи толкателей 13 в отверстиях решеток 18. В процессе запрессовки труб 19 в решетки 18 перегородки 5 кассеты 2 перемешаются в направлении запрессовки по направляющим 4, обеспечивая беспрепятственное перемещение корпуса 8 механизма запрессовки 7 с толкателями 13.

В случае заедания какой-либо трубы 19 происходит сжатие пружины 12 и выступание хвостовика 16 за стенку 11 корпуса 8, что является сигналом для остановки процесса запрессовки и устранения неисправности.

После запрессовки труб снимают наконечники 20 и собранные решетки. Кассету 2 поворачивают в вертикальное положение, при этом перегородки 5 под действием собственного веса опускаются и занимают первоначальное положение. Процесс повторяется.

Применение предлагаемого устройства повышает надежность работы оборудования, так как позволяет контролировать процесс запрессовки и исключает прогиб труб при их консольном закреплении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| Устройство для сборки труб с трубными досками и перегородками теплообменников | 1988 |

|

SU1507558A1 |

| Устройство для сборки трубчатых теплообменников | 1987 |

|

SU1473935A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1995 |

|

RU2099167C1 |

| Полуавтоматическая линия для сборки трубчатых секций теплообменников | 1982 |

|

SU1134336A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2003 |

|

RU2261492C2 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| СТЕНД ДЛЯ СБОРКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

SU1748381A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ ТЕПЛООБМЕННИКОВ, содержащее смонтироваиные на станине узел крепления решеток теплообменника, поворотную кассету для установки труб и механизм запрессовки труб в решетки, отличающееся тем, что, с целью повышения надежности работы, поворотная кассета выполнена в виде обоймы с размешенными в ней с возможностью возвратно-поступательного ограниченного перемеш,ения в индивидуальных направляющих перегородками, а механизм запрессовки выполнен в виде приводного полого корпуса с соосными сквозными отверстиями в противоположных стенках и подпружиненных толкателей, каждый из которых выполнен в виде установленного в отверстии ближайшей к кассете стенки корпуса стержня с опорным буртом и хвостовиком, размещенным в отверстии противоположной стенки.

ДГ

Ж

X

/

Фиг. 2

| Станок для сборки секций ребристых радиаторов | 1979 |

|

SU859101A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-30—Публикация

1984-04-13—Подача