Изобретение относится к машиностроению, металлообработке, а именно к инструментам.для абразивной обработки точных отверстий.

Цель изобретения - повышение точности- обработки.

Достижение цели, .обеспечивается за

счет совмещения в хонинговальной головке

ее функщ и и функций алмазной развертки

путем вьполнения боковых стенок назов и

а 1разивных брусков взаимно конусообразными в осевом направлении и покрытия их

антифрикционным материалом.

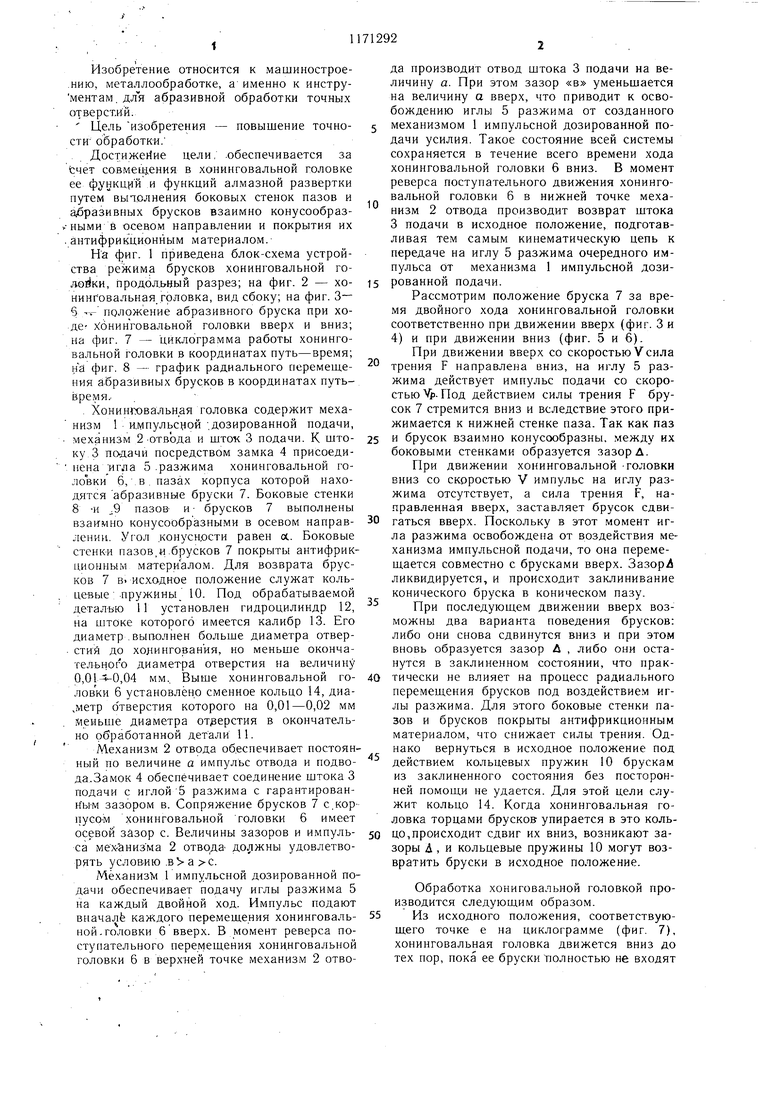

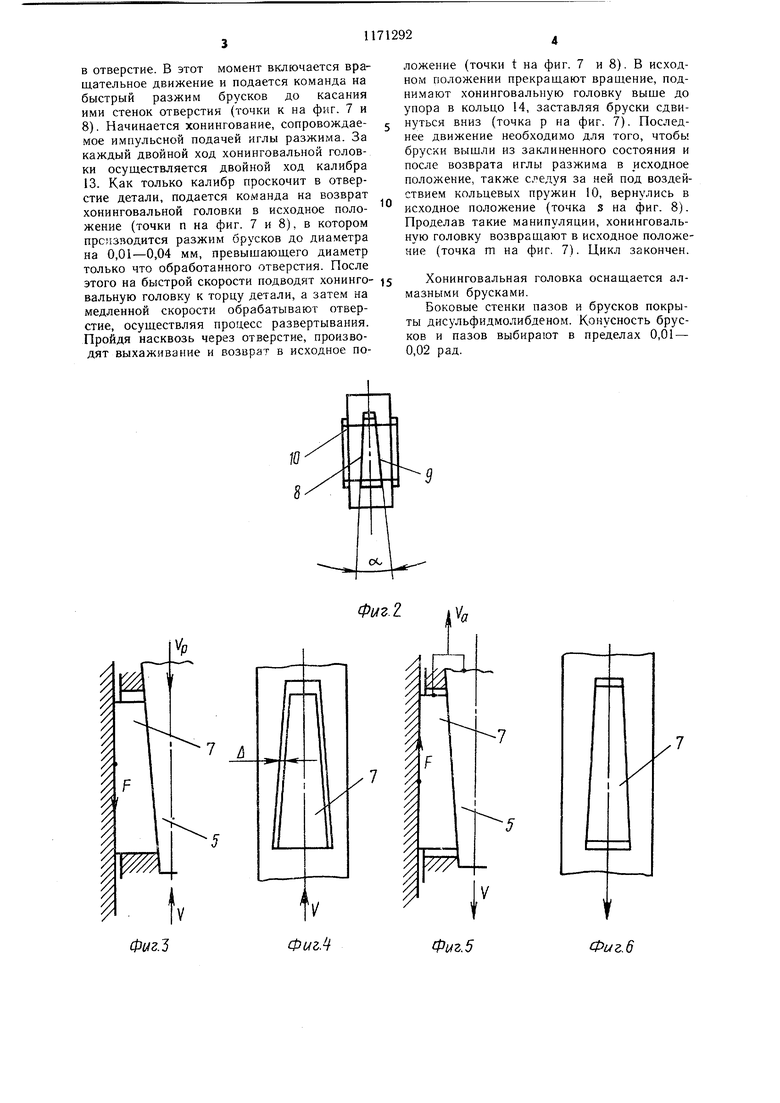

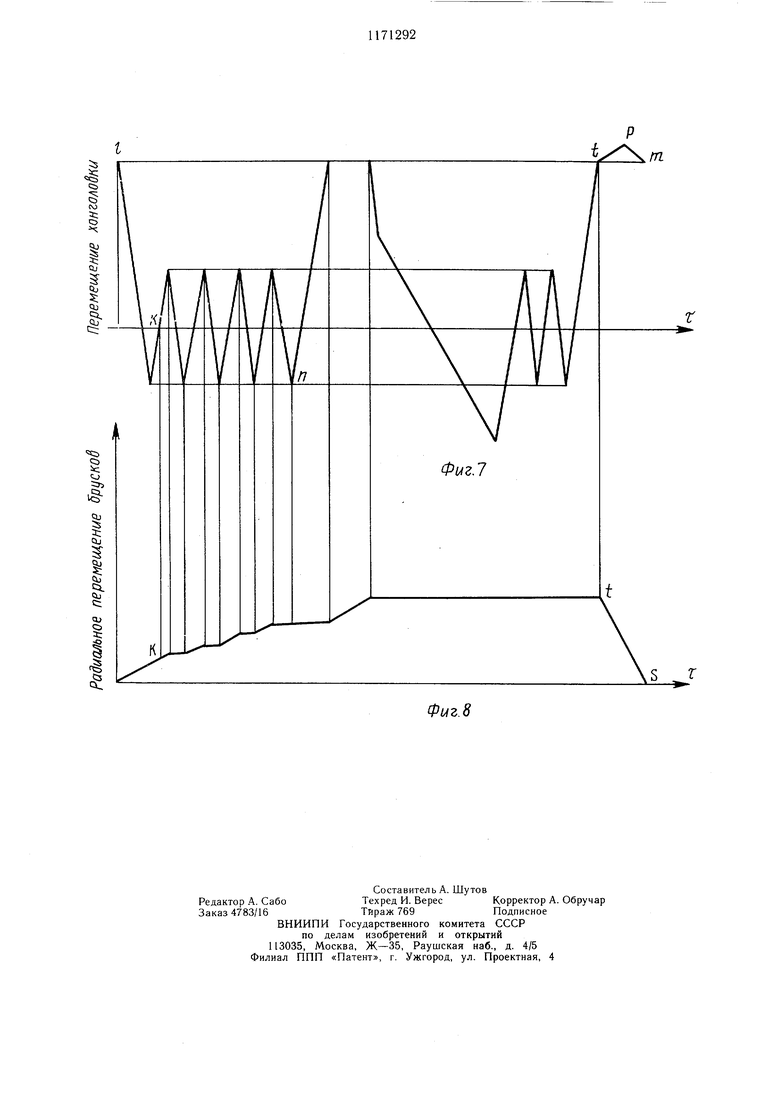

На фиг. 1 приведена блок-схема устройства режима брусков хонинговальной голойки, продольный разрез; на фиг. 2 - хонинговальная грловка, вид сбоку; на фиг. 3- 5 -.- положение абразивного бруска при ходе- Хбнинговальной головки вверх и вниз; на фиг. 7 - циклограмма работы хонинговальной головки в координатах путь-время; на фиг. 8 - график радиального перемещения абразивных брусков в координатах путьвремя..

. Хониншвальная головка содержит механизм 1 и.мпyльc oй -.дозированной подачи,

механизм 2-отвода и шток 3 подачи. К штоку 3 подачи посредством замка 4 присоедипена игла 5 .разжима хонинговальной головки 6,.в, пазах корпуса которой находятся абразивные бруски 7. Боковые стенки 8 -и 9 пазов- и- брусков 7 выполнены взаимно конусообразными в осевом направлении. конусности равен ос. Боковые стенки пазов,и-брусков 7 покрыты антифрикционным материалом. Для возврата брусков 7 в исх.адн-ое положение служат кольцевые;-пружины 10. Под обрабатываемой детал-ью 11 установлен гидроцилиндр 12, на штоке которого имеется калибр 13. Его диаметр.выполнен больше диаметра отверстия до хо 1ингования, но меньше окончательного диаметра отверстия на величину 0,,04 мм.. Выше хонинговальной головки 6 установлено сменное кольцо 14, отверстия которого на 0,01-0,02 мм меньше диаметра отверстия в окончательно обработанной детали И.

Механизм 2 отвода обеспечивает постоянный по величине а импульс отвода и подвода.Замок 4 обеспечивает соединение штока 3 подачи с иглой-5 разжима с гарантированКы-м зазором в. Сопряжение брусков 7 с.корпусом хонинговальной головки 6 имеет осевой зазор с. Величины зазоров и импульса мех-анизма 2 отвода должны удовлетворять условию ,вЬ-а с.

Механизм 1 импульсной дозированной подачи обеспечивает подачу иглы разжима 5 на каждый двойной ход. Импульс подают вначале каждого перемещения хонинговальной. головки 6 вверх. В момент реверса поступательного перемещения хонинговальной головки 6 в верхней точке механизм 2 отвода производит отвод штока 3 подачи на величину а. При этом зазор «в уменьшается на величину а вверх, что приводит к освобождению иглы 5 разжима от созданного механизмом 1 импульсной дозированной подачи усилия. Такое состояние всей системы сохраняется в течение всего времени хода хонинговальной головки 6 вниз. В момент реверса поступательного движения хонинговальной головки 6 в нижней точке механизм 2 отвода производит возврат штока 3 подачи в исходное положение, подготавливая тем самым кинематическую цепь к передаче на иглу 5 разжима очередного импульса от механизма 1 импульсной дози5 рованной подачи.

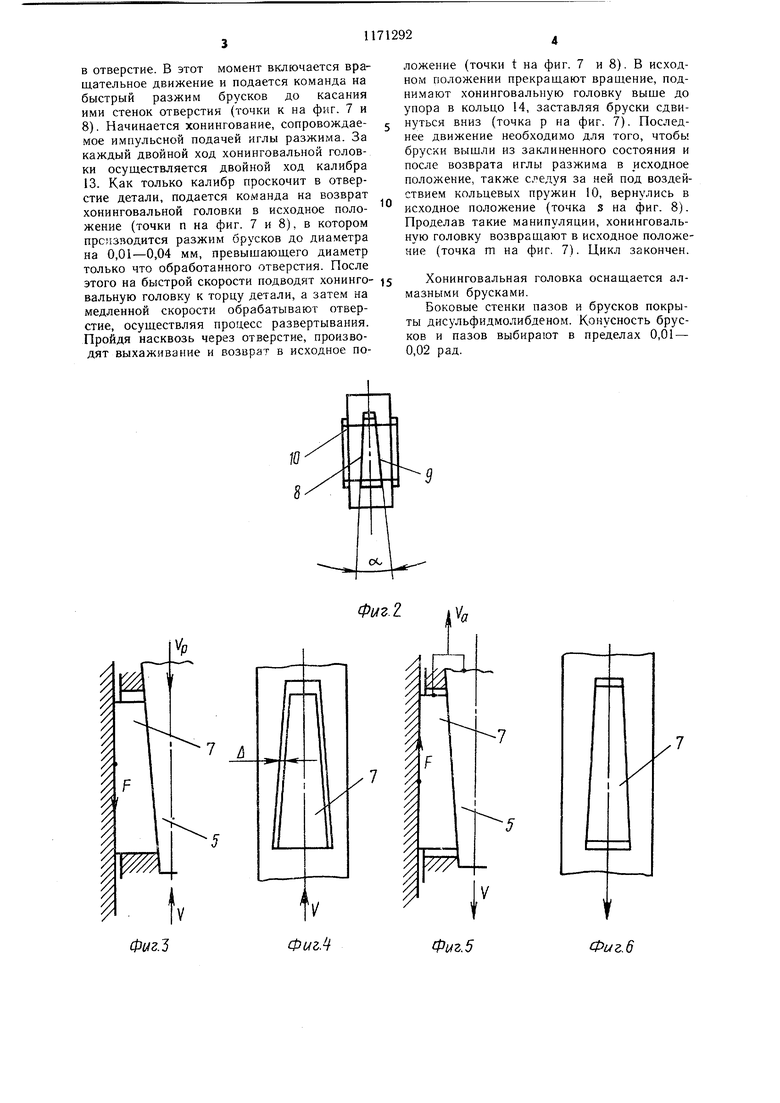

Рассмотрим положение бруска 7 за время двойного хода хонинговальной головки соответственно при движении вверх (фиг. 3 и 4) и при движении вниз (фиг. 5 и 6). При движении вверх со скоростью Vсила

трения F направлена вниз, на иглу 5 разжима действует и.мпульс подачи со скоростью % Под действием силы трения F брусок 7 стремится вниз и вследствие этого прижимается к нижней стенке паза. Так как паз

5 и брусок взаимно конусообразны, между их боковыми стенками образуется зазор Д.

При движении хонинговальной -головки вниз со скоростью V импульс на иглу разжима отсутствует, а сила трения F, направленная вверх, заставляет брусок сдви0 гаться вверх. Поскольку в этот момент игла разжима освобождена от воздействия механизма импульсной подачи, то она перемещается совместно с брусками вверх. ЗазорА ликвидируется, и происходит заклинивание конического бруска в коническом пазу.

При последующем движении вверх возможны два варианта поведения брусков: либо они снова сдвинутся вниз и при этом вновь образуется зазор Д , либо они останутся в заклиненном состоянии, что практически не влияет на процесс радиального перемещения брусков под воздействием иглы разжима. Для этого боковые стенки пазов и брусков покрыты антифрикционным материалом, что снижает силы трения. Однако вернуться в исходное положение под действием кольцевых пружин 10 брускам из заклиненного состояния без посторонней помощи не удается. Для этой цели служит кольцо 14. Когда хонинговальная головка торцами брусков- упирается в это коль0 до,происходит сдвиг их вниз, возникают зазоры Д , и кольцевые пружины 10 могут возвратить бруски в исходное положение.

Обработка хониговальной головкой производится следующим образом. 5 Из исходного положения, соответствующего точке е на циклограмме (фиг. 7), хонинговальная головка движется вниз до тех пор, пока ее бруски Тюлностью не входят в отверстие. В этот момент включается вращательное движение и подается команда на быстрый разжим брусков до касания ими стенок отверстия (точки к на фиг. 7 и 8). Начинается хонингование, сопровождаемое импульсной подачей иглы разжима. За каждый двойной ход хонинговальной головки осуществляется двойной ход калибра 13. Как только калибр проскочит в отверстие детали, подается команда на возврат хонинговальной головки в исходное положение (точки п на фиг. 7 и 8), в котором прсязводится разжим брусков до диаметра на 0,01-0,04 мм, превыщающего диаметр только что обработанного отверстия. После этого на быстрой скорости подводят хонинговальную головку к торцу детали, а затем на медленной скорости обрабатывают отверстие, осуществляя процесс развертывания. Пройдя насквозь через отверстие, производят выхаживание и возврат в исходное положение (точки t на фиг. 7 и 8). В исходном положении прекращают вращение, поднимают хонинговальную головку выще до упора в кольцо 14, заставляя бруски сдвинуться вниз (точка р на фиг. 7). Последнее движение необходимо для того, чтобы бруски вьипли из заклиненного состояния и после возврата иглы разжима в исходное положение, также за ней под воздействием кольцевых пружин 10, вернулись в исходное положение (точка s на фиг. 8). Проделав такие манипуляции, хонинговальную головку возвращают в исходное положение (точка m на фиг. 7). Цикл закончен. Хонинговальная головка оснащается алмазными брусками. Боковые стенки пазов и брусков покрыты дисульфидмолибденом. Конусность брусков и пазов выбирают в пределах 0,01 - 0,02 рад.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство разжима брусков хонинговальной головки с углом образующей конуса иглы разжима не больше угла трения | 1978 |

|

SU946891A1 |

| Хонинговальная головка | 1987 |

|

SU1502278A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2146594C1 |

| Хонинговальная головка | 1990 |

|

SU1776546A1 |

| Устройство для электрохимического хонингования внутренних цилиндрических поверхностей | 1981 |

|

SU965693A1 |

| Устройство для хонингования | 1981 |

|

SU975359A1 |

| Хонинговальная головка | 1974 |

|

SU523788A2 |

| Хонинговальная головка для обработки цилиндрических отверстий | 1978 |

|

SU779043A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2108902C1 |

| Хонинговальная головка | 1983 |

|

SU1189667A1 |

ХОНИНГОВАЛЬНАЯ ГОЛОВКА, содержащая корпус с пазами и размещенные в них абразивные бруски с возможностью взаимодействия с иглой разжима, отличающаяся тем, что, с целью повышения точности обработки, боковые стенки пазов и абразивных брусков выполнены взаимно конусообразными в осевом направлении и покрыты антифрикционным материалом. ts: ГС

| Наерман М | |||

| С | |||

| Прецизионная обработка деталей алмазными и абразивными брусками | |||

| М.: Машиностроение, 1971, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-08-07—Публикация

1984-03-14—Подача