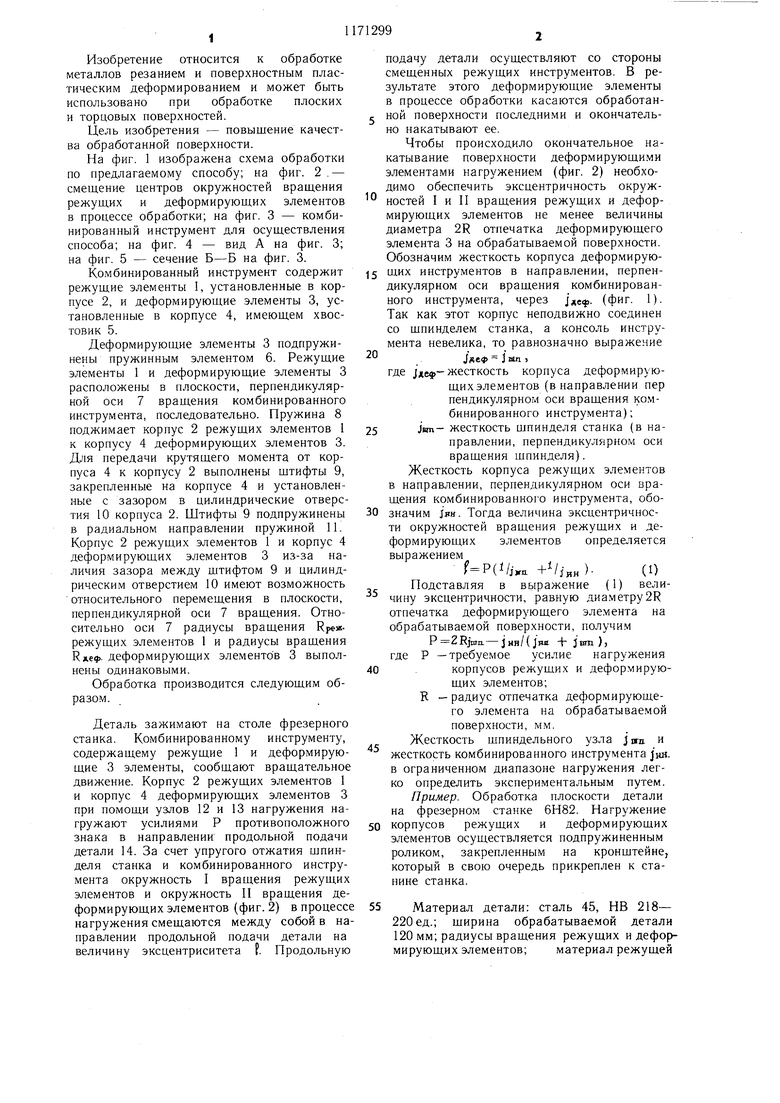

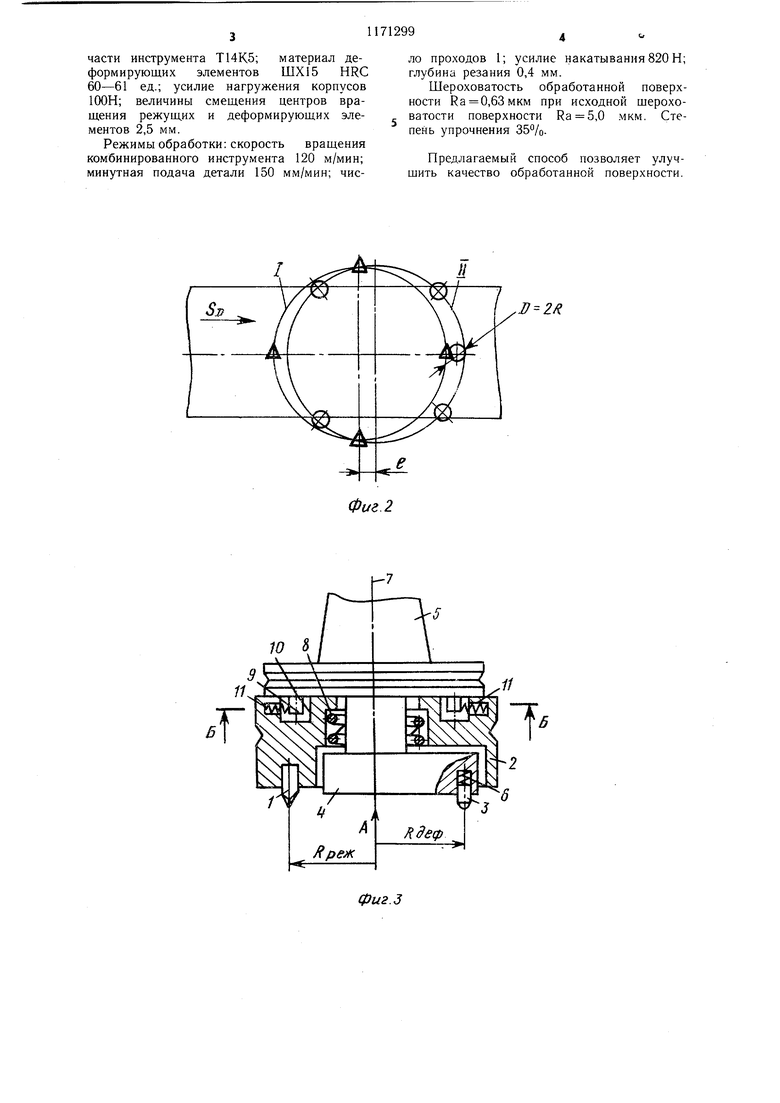

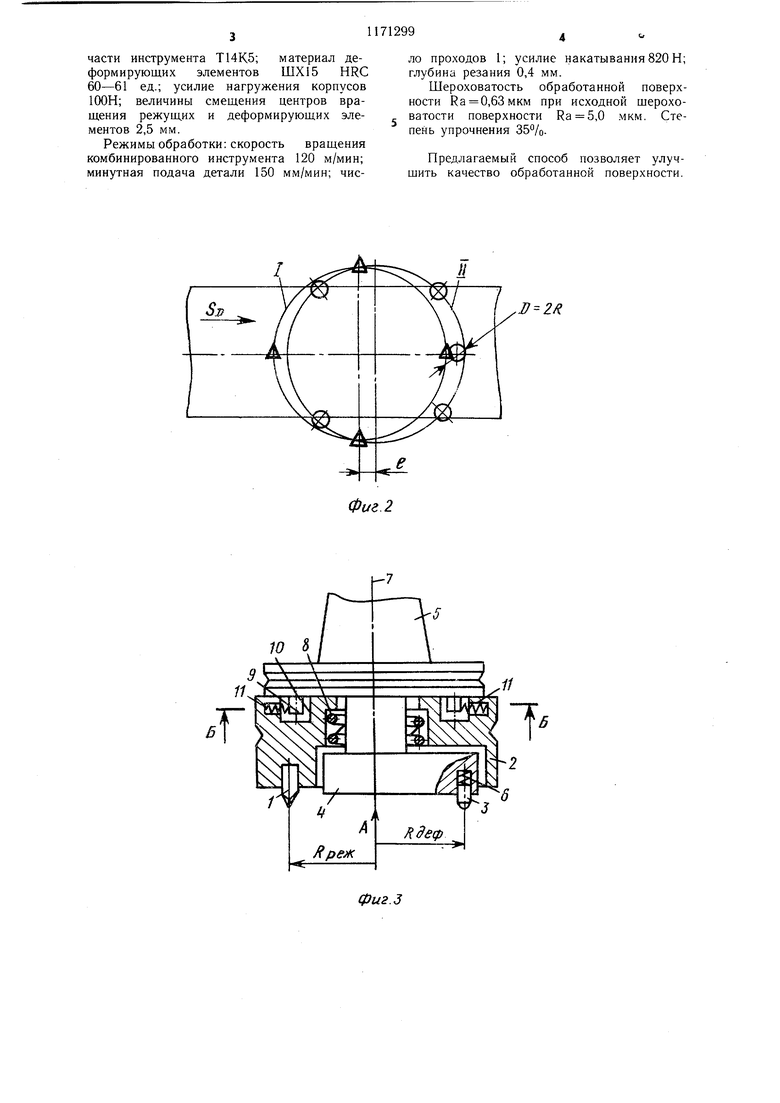

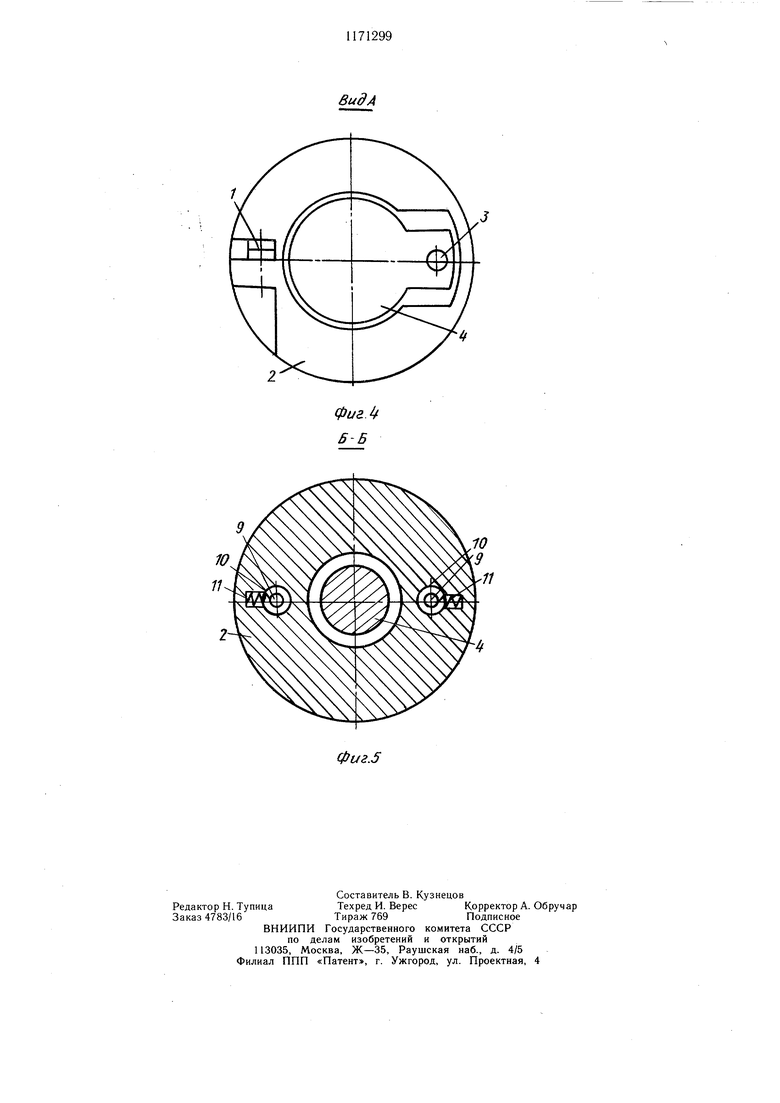

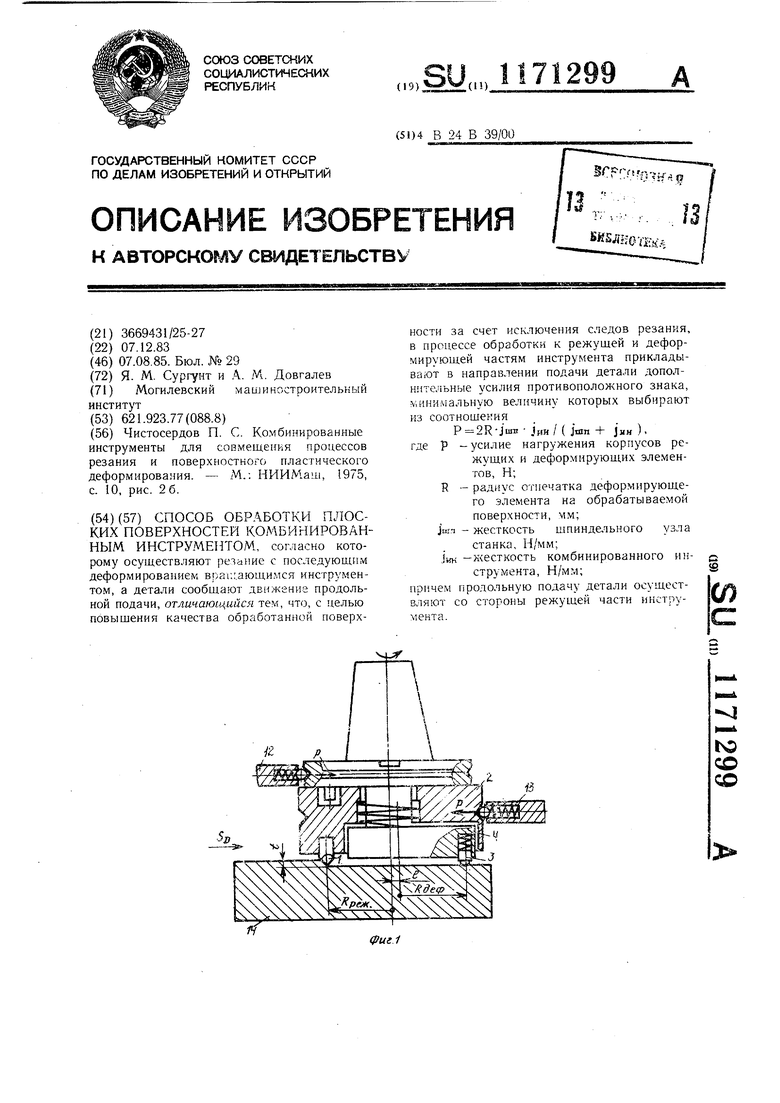

Изобретение относится к обработке металлов резанием и поверхностным пластическим деформированием и может быть использовано при обработке плоских и торцовых поверхностей. Цель изобретения - повышение качества обработанной поверхности. На фиг. 1 изображена схема обработки по предлагаемому способу; на фиг. 2 .- смещение центров окружностей вращения режущих и деформирующих элементов в процессе обработки; на фиг. 3 - комбинированный инструмент для осуществления способа; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3. Комбинированный инструмент содержит режущие элементы 1, установленные в корпусе 2, и деформирующие элементы 3, установленные в корпусе 4, имеющем хвостовик 5. Деформирующие элементы 3 подпружинены пружинным элементом 6. Режущие элементы 1 и деформирующие элементы 3 расположены в плоскости, перпендикулярной оси 7 вращения комбинированного инструмента, последовательно. Пружина 8 поджимает корпус 2 режущих элементов 1 к корпусу 4 деформирующих элементов 3. Для передачи крутящего момента от корпуса 4 к корпусу 2 выполнены щтифты 9, закрепленные на корпусе 4 и установленные с зазором в цилиндрические отверстия 10 корпуса 2. Штифты 9 подпружинены в радиальном направлении пружиной 11. Корпус 2 режущих элементов 1 и корпус 4 деформирующих элементов 3 из-за наличия зазора между щтифтом 9 и цилиндрическим отверстием 10 имеют возможность относительного перемещения в плоскости, перпендикулярной оси 7 вращения. Относительно оси 7 радиусы вращения Rpezрежущих элементов 1 и радиусы вращения Ндеф. деформирующих элементов 3 выполнены одинаковыми. Обработка производится следующим образом. Деталь зажимают на столе фрезерного станка. Комбинированному инструменту, содержащему режущие 1 и деформирующие 3 элементы, сообщают вращательное движение. Корпус 2 режущих элементов 1 и корпус 4 деформирующих элементов 3 при помощи узлов 12 и 13 нагружепия нагружают усилиями Р противоположного знака в направлении продольной подачи детали 14. За счет упругого отжатия щпинделя станка и комбинированного инструмента окружность I вращения режущих элементов и окружность II вращения деформирующих элементов (фиг. 2) в процессе нагружения смещаются между собой в направлении продольной подачи детали на величину эксцентриситета f. Продольную 1 9 подачу детали осуществляют со стороны смещенных режущих инструментов. В результате этого деформирующие элементы в процессе обработки касаются обработанной поверхности последни.ми и окончательно накатывают ее. Чтобы происходило окончательное накатывание поверхности деформирующими элементами нагружением (фиг. 2) необходимо обеспечить эксцентричность окружностей I и II вращения режущих и деформирующих элементов не менее величины диаметра 2R отпечатка деформирующего элемента 3 на обрабатываемой поверхности. Обозначим жесткость корпуса деформирующих инструментов в направлении, перпендикулярном оси вращения комбинированного инструмента, через деф. (фиг. 1). Так как этот корпус неподвижно соединен со шпинделем станка, а консоль инструмента невелика, то равнозначно выражение .Jse BW где ;деф-жесткость корпуса деформирующих элементов (в направлении пер пендикулярногл оси вращения комбинированного инструмента); jum- жесткость шпинделя станка (в направлении, перпендикулярном оси вращения шпинделя). Жесткость корпуса режущих элементов в направлении, перпендикулярном оси вращения комбинированного инструмента, обозначим УЯН. Тогда величина эксцентричности окружностей вращения режущих и деформирующих элементов определяется выражением ( )-(О Подставляя в выражение (1) величину эксцентричности, равную диаметру2R отпечатка деформирующего элемента на обрабатываемой поверхности, получи.м P 2RjtDiL-JHH/( JM + Зшп), где Р -требуемое усилие нагружения .корпусов режущих и деформирующих элементов; R - радиус отпечатка деформирующего элемента на обрабатываемой поверхности, мм. Жесткость шпиндельного узла jim и жесткость комбинированного инструмента JMH. в ограниченном диапазоне нагружения легко определить экспериментальным путем. Пример. Обработка плоскости детали на фрезерном станке 6Н82. Нагружение корпусов режущ,их и деформирующих элементов осуществляется подпружиненным роликом, закрепленным на кронштейне, который в свою очередь прикреплен к станине станка. Материал детали: сталь 45, НВ 218- 220 ед.; ширина обрабатываемой детали 120 мм; радиусы вращения режущих и деформирующих элементов; материал режущей

части инструмента Т14К5; материал деформирующих элементов ШХ15 HRC 60-61 ед.; усилие нагружения корпусов 100Н; величины смещения центров вращения режущ.их и деформирующих элементов 2,5 мм.

Режимы обработки: скорость вращения комбинированного инструмента 120 м/мин; минутная подача детали 150 мм/мин; число проходов 1; усилие накатывания 820 Н; глубина резания 0,4 мм.

Шероховатость обработанной поверхности Ra 0,63 мкм при исходной щероховатости поверхности Ra 5,0 .мкм. Степень упрочнения 35°/о.

Предлагаемый способ позволяет улучшить качество обработанной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием | 1986 |

|

SU1459901A1 |

| Способ исследования динамических характеристик технологической системы и комбинированный инструмент для его осуществления | 1989 |

|

SU1738615A1 |

| Способ шлифования поверхностей кругом с прерывистой рабочей поверхностью | 1983 |

|

SU1144851A1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием | 1991 |

|

SU1773701A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Способ совмещенной обработки резанием и поверхностным пластическим деформированием комбинированным инструментом | 1986 |

|

SU1333554A1 |

| Инструмент для совмещенной обработки деталей резанием и поверхностно-пластическим деформированием | 1988 |

|

SU1551525A1 |

| Способ размерно-совмещенного обкатывания | 1985 |

|

SU1286395A1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1990 |

|

RU2036069C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2363564C1 |

СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ ИНСТРУМЕНТО/И., согласно которому осуществляют резание с последующим деформированием враиг.ающи.мся инструментом, а детали сообщают движение продольной подачи, отличающийся тем, что, с целью повыщения качества обработанной новерхности за счет исключения следов резания, в процессе обработки к режущей и деформирующей частям инструмента прикладывают в направлении подачи детали дополнительные усилия противоположного знака, минимальную величину которых выбирают из соотнощекия P 2R-jUnJ JHH / ( Jmn + JHH ) , где p -усилие нагружения корпусов режущих и деформирующих элементов, Н; R - радиус отпечатка деформирующего элемента на обрабатываемой поверхности, мм; ju--T - жесткость щпиндельного узла станка, И/мм; ин -жесткость комбинированного ин струмента, Н/мгл; причем продольную подачу детали осуществляют со стороны режущей части инструмента. Ю СО со

7

//

Ю 2Я

Фиг 2

Фиг4 6-Б

| Чистосердов П | |||

| С | |||

| Комбинированные инструменты для совмещения процессов резания и поверхностного пластического деформирования | |||

| - М.: НИИМаш, 1975, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-08-07—Публикация

1983-12-07—Подача