(21)4169785/31-27

(22)30.12.86

(46) 23.02.89. Бюл. № 7

(71)Могилевский машиностроительный институт

(72)Я.М.Сургунт, А.М.Довгалев и Л.В.Сорокина

(53)621.923.77 (088.8)

(56)Авторское свидетельство СССР К 1286395, кл. В 24 В 39/00, 1985.

(54)СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ РЕЗАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

(57)Изобретение относится к обработке металлов резанием в сочетании с поверхностным пластическим деформированием и может быть использовано для обработки торцовых, а также внутренних и наружных поверхностей вращения на станках с системой автоматического регулирования. Цель изобретения - повышение точности обработки за счет исключения образования кольцевых канавок на поверхности детали.

Изобретение относится к обработке металлов резанием в сочетании с поверхностным пластическим деформированием и может быть использовано для обработки торцовых, а также внутренних и наружных поверхностей вращения на станках с системой автоматического регулирования.

Цель изобретения - повьшение точности обработки за счет исключения образования кольцевых канавок на по- : верхности детали.

Обработку детали осуществляют режущим элементом с зачистной режущей кромкой, расположенной параллельно образующей детали. Процесс деформирования осуществляют подпружиненным деформирующим элементом. Вносят поправки в размер динамической настройки режущего элемента с осуществлением последовательного входа в контакт с деталью режущего и деформирукщего элементов. При этом в процессе обработки деталь нагружают усилием деформирования по линейному закону, начиная с момента контакта деформирующего элемента с обрабатываемой поверхностью и заканчивая моментом времени, определяемым отношением длины зачистной кромки режущего элемента к минутной подаче инструмента. Нагруже- ние осуществляют без прерывания процесса формообразования поверхности детапи режущим элементом. В результате канавки на обработанной поверхности, превышающие величину шероховатости, отсутствуют. 1 ил.

с

(Л

г

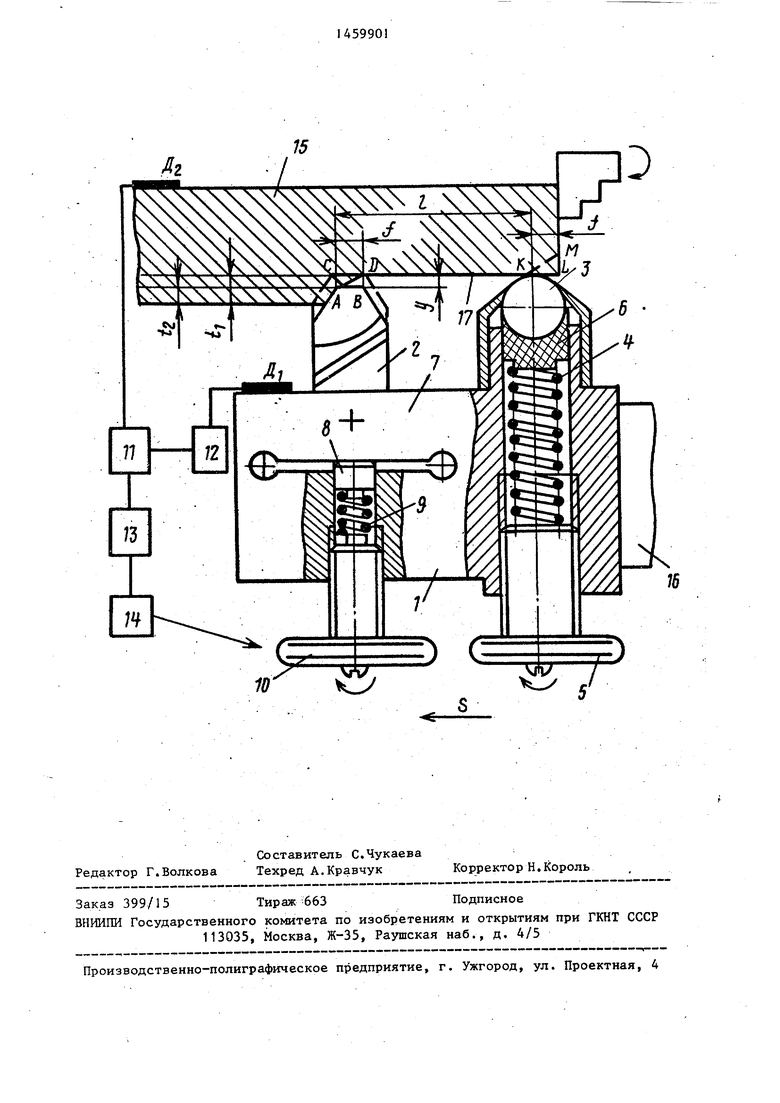

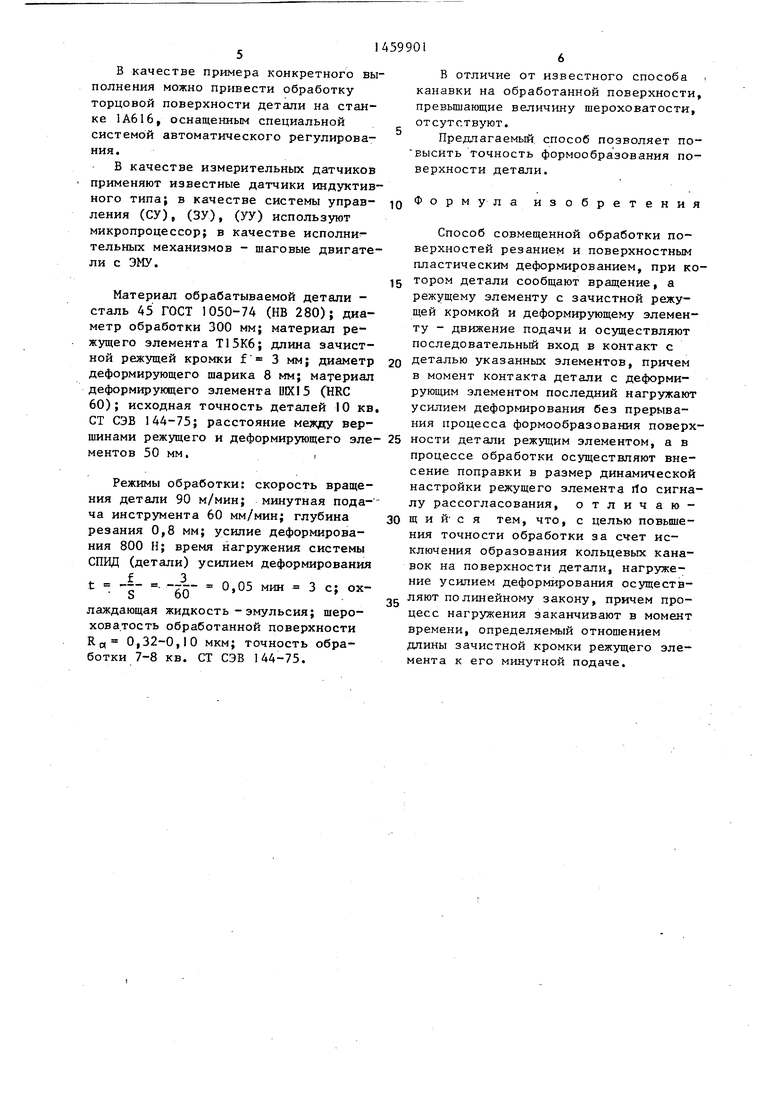

. На че,ртеже представлена схема предлагаемого способа.

Для осуществления способа применяют комбинированный инструмент содержащий корпус 1 и установленные в нем последовательно режущий 2 и деформирующий 3 элементы. Деформирующий элемент 3 относительно корпуса 1 инструмента подпружинен силовой пружиной 4. Дан изменения величины сжатия силовой пружины 4 предусмотрен маховик 5. Деформирушцш элемент 3 опирается на опору 6. Режущий элемент

4 СП

:о со

2 установлен (закреплен) в упругом элементе 7 корпуса 1. Для изменения жесткости упругого элемента 7 предусмотрены толкатель 8, пружина 9 и маховш 10. Режущий элемент 2 имеет зачистную режущую кромку АВ, длиной f. Станок снабжен системой автомати- ческогс регулирования, состоящей из датчиков D, и D, сравнивающего 11, задающего 12, усиливающего 13 уст- и ройств и исполнительного механизма 14, предназначенной для внесения поправки в размер динамической настройки режущего элемента 2. Кроме того, станок оснащен исполнительным механизмом для поворота маховика 5 и изменения величины сжатия силовой пружины 4 деформирукнцего элемента 3. Дет -ЛЬ 15 закрепляют в патроне станка, а комбинированный инструмент в резцедержателе 16. При этом зачистную кромку АВ устанавливают параллельно обрабатываемой поверхности. Детали 15 сообщают вращение, а комбинированный инструмент перемещают с подачей. S вдоль обрабатываемой поверхности.

Первым в работу вступает режущий элемент 2, снимая с детали установленный на обработку припуск t, . При прохождении вершины А режущего элемента 2 пути 1 вершина деформирующего элемента 3 размещается напротив кромки обрабатываемой поверхности. Исполнительному механизму станка поступает команда на поворот маховика 5, Посредством равномерного поворота маховика 5 сжимается силовая пружина 4, обеспечивая (вследствие взаимодействия деформирующего элемента 3 с поверхностью 17 детали 15) на гружение детали I5 усилием деформирования по линейному закону от нуля до номинального значения. При этом на- гружение детали 15 (системы СПИД) начинают с момента контакта деформирующего элемента с обрабатываемой поверхностью и заканчивают моментом времени, определяемым отношением длины зачистной кромки АВ режущего элемента 2 к минутной подаче S комбинированного инструмента, т.е.

АВ f t - -g- -g-.

Так как полное нагружение системы СПИД осуществляется за время t, то деформирующий элемент 3 пройдет .

от кромки детали расстояние KL f. Поверхность на детали 15 длиной KL имеет (вследствие непостоянства параметров процесса ППД) относительно низкие качественные характеристики и удаляется на следующей операции механической обработки снятием с детали фаски длиной КМ (участок детали с по- перечным сечением KML удаляется).

Учитывая то обстоятельство, что в реальных условиях ширина ; фаски (KL) на деталях находится в пределах 1,5- 3 мм, длину зачистной кромки АВ режу- 5 щего элемента 2 следует принимать в этих же пределах. Начиная с момента плавного нагружения системы СПИД усилием деформирования и заканчивая временем t (когда усилие деформирования 0 достигнет номинальной величины Рцом ) режущий элемент 2 вследствие упругих отжатий в системе -величиной у плавно удаляется (без колебательных перемещений) от обработанной ранее поверх- 5 ности 1 7,формирует на детали 1 5 наклонный участок АД,проекция СД которого на уровень поверхности 1 7,равна длине АВ зачистной кромки режущего элемента 2. При этом датчики D, и D изме- 0 ряют .величину упругих отжатий в системе и преобразовывают измерение в электрический сигнал. Электрический сигнал измерений поступает в сравнивающее устройство 11, где сравнивается с сигналом, поступаншщм с задающего устройства 12. Сигнал рассогласования усиливается и поступает на исполнительный механизм 14. Исполнительный механизм 14 (согласно знаку 40 сигнала рассогласования) посредством поворота маховика 10 изменяет величину жесткости режущего элемента 2 (в данном случае увеличивает), добиваясь приближения сигнала рассогласования, 45 сколь угодно близко к нулю. Вследствие этого, режущий элемент 2 и деталь 15 сближаются, осуществляя тем самым срезание с поверхности детали участка АСД и совмещение зачистной 5Q кромки СД с уровнем поверхности 17 (такое положение режущего элемента 2 изображено на чертеже штриховыми линиями). После чего исполнительному механизму 14 поступает команда на ее окончание поворота маховика 10. При этом колебательных перемещений режущего элемента 2 при вступлении в работу деформирующего элемента 3 не происходит.

35

В качестве примера конкретного выполнения можно привести обработку торцовой поверхности детали на станке 1А616, оснащенным специальной системой автоматического регулирования,

В качестве измерительных датчиков применяют известные датчики индуктивного типа; в качестве системы управления (СУ), (ЗУ), (УУ) используют микропроцессор; в качестве исполни тельных механизмов - шаговые двигатели с ЭМУ.

Материал обрабатываемой детали - сталь 45 ГОСТ 1050-74 (НВ 280); диаметр обработки 300 мм; материал режущего элемента Т15К6; длина зачист- ной режущей кромки f 3 мм; диаметр деформирующего шарика 8 мм; материал деформирующего элемента UIXI5 (HRC 60); исходная точность деталей 10 кв СТ СЭВ 144-75; расстояние между вершинами режущего и деформирующего элементов 50 мм.,

Режимы обработки: скорость вращения детали 90 м/мин; минутная пода- ча инструмента 60 мм/мин; глубина резания 0,8 мм; усилие деформирования 800 Н; время нагружения системы СПИД (детали) усилием деформирования

3

бо

0,05 мин 3 с; охлаждающая жидкость - эмульсия; шероховатость обработанной поверхности Ra 0,32-0,10 мкм; точность обработки 7-8 кв. СТ СЭВ 144-75.

10

В отличие от известного способа : канавки на обработанной поверхности, превышающие величину шероховатости, отсутствуют.

Предлагаемый способ позволяет по- Еысйть точность формообразования поверхности детали.

Формула изобретения

Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием, при ко- тором детали сообщают вращение, а режущему элементу с зачистной режущей кромкой и деформирующему элементу - движение подачи и осуществляют последовательный вход в контакт с деталью указанных элементов, причем в момент контакта детали с деформирующим элементом последний нагружают усилием деформирования без прерывания процесса формообразования поверх- ности детали режущим элементом, а в процессе обработки осуществляют внесение поправки в размер динамической настройки режущего элемента rto сигналу рассогласования, отличаю- Щ и й- с я тем, что, с целью noBbmie- ния точности обработки за счет исключения образования кольцевых канавок на поверхности детали, нагруже- ние усилием деформирования осуществ- яют по линейному закону, причем процесс нагружения заканчивают в момент времени, определяемый отношением лины зачистной кромки режущего элеента к его минутной подаче.

Лг

10

Авторы

Даты

1989-02-23—Публикация

1986-12-30—Подача