, 25

Изобретение относится к обработке еталлов резанием и поверхностным ластическим деформированием и может ыть использовано для чистовой обра-j отки деталей машин на станках с сие- емой автоматического регулирования.

Цель изобретения - повьшение каества обработки за счет стабилизаии размера динамической настройки еформирующего элемента. О

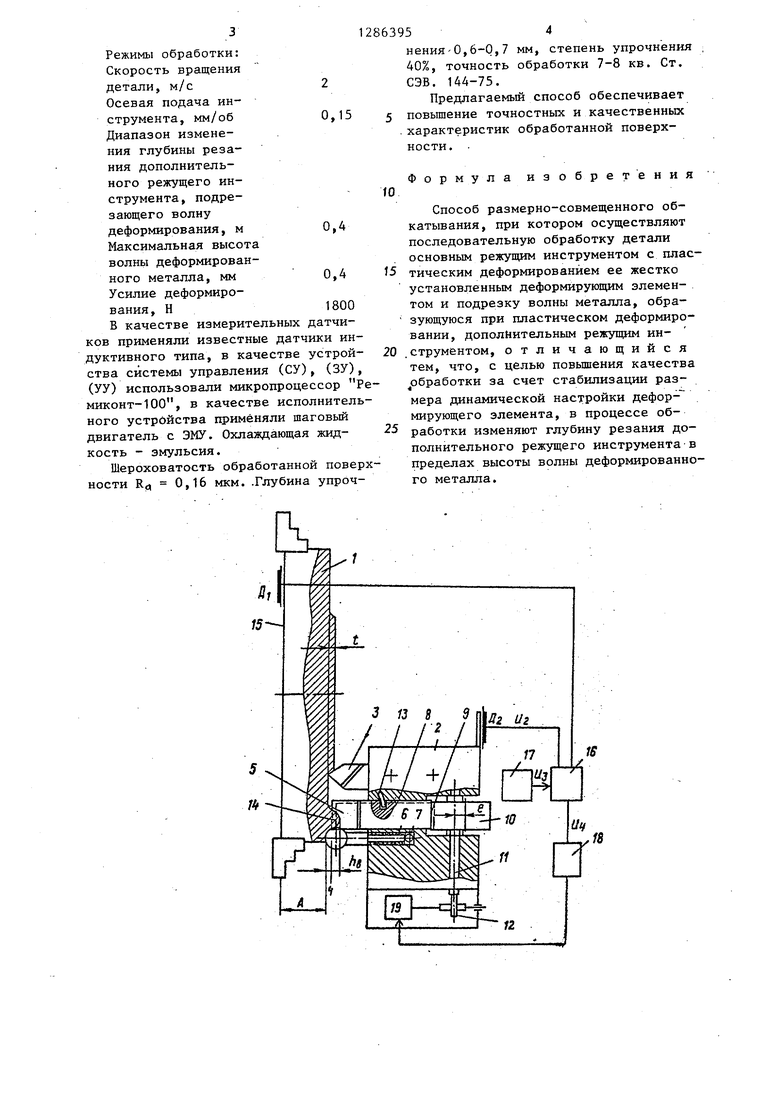

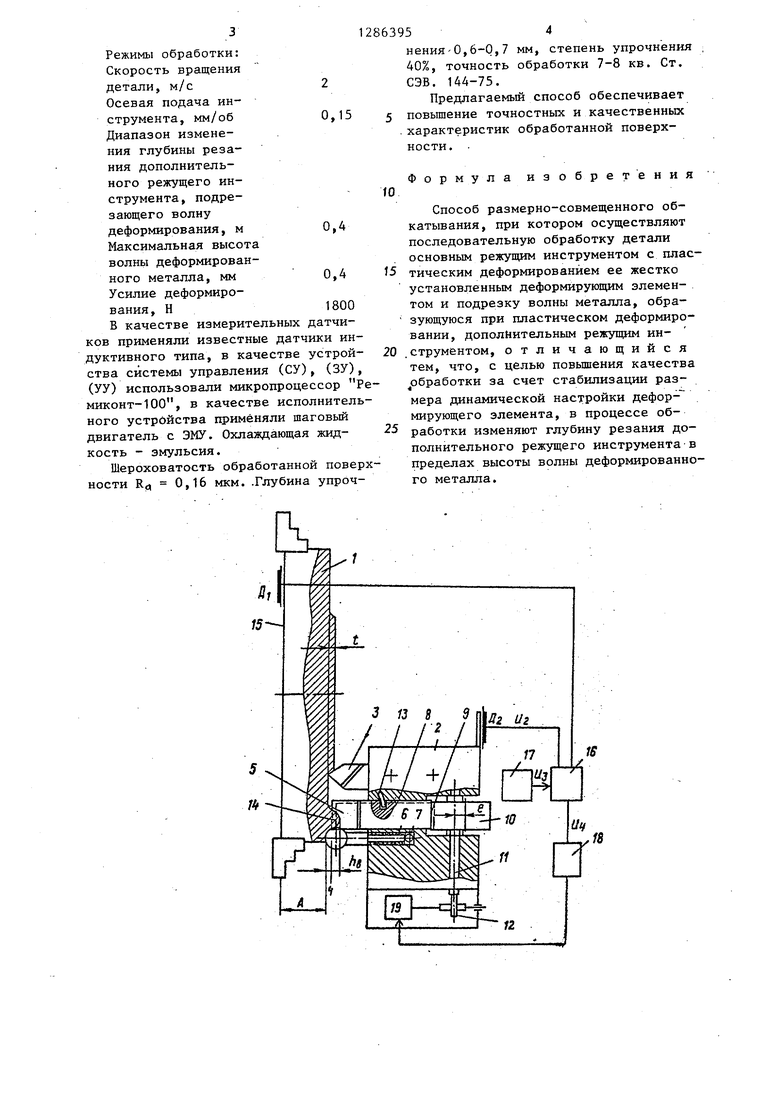

На чертеже представлена схема реаизации предлагаемого способа.

Деталь 1 устанавливают в патроне станка, а комбинированный инструмент, содержащий корпус 2, режущий инстру-. мент 3, деформирующий инструмент 4, дополнительны режущий инструмент 5 - в резце-держателе станка. Деформируюий инструмент 4 установлен в подшипник 6, а торец деформирующего ин- -20 струмента 4 опирается на шарик 7. Подшипник 6 и шарик 7 установлены в соответствующих полостях корпуса. Дополнительный режущий инструмент 5 установлен в пазу 8 корпуса 2 с воз можностыо радиального перемещения, и его торец 9 взаимодействует с поверхностью эксцентричного маховичка 10. Опоры 11 эксцентричного маховичка 10 с эксцентриситетом е уставов- -30 лены в корпусе 2 с возможностью вра- щения. Для вращения эксцентричного маховичка 10 в инструменте предусмотрена червячная пара 12. Торец 9 дополнительного режущего инструмента 5 35 поджимается к поверхности эксцентричного маховичка 10 плоской пружиной 13, закрепленной на корпусе 2 комбинированного инструмента.

40

Детали 1 сообщают вращение, а корпус 2 комбинированного инструмента перемещают вдоль образуюЕ1;ей обрабаты- ваемой поверхности детали 1. Первым вступает в работу режущие инструмент 45 3, снимая с детали 1 установленный :.; припуск на обработку глубиной t. Затем в работу вступает деформирующий инструмент 4, осуществляя окончательно размерную точность обработки и 50 формируя упрочненный микрорельеф поверхности. Дефермированный металл в виде волны деформирования 14 устремляется от детали навстречу к установленному дополнительному режущему ин- 5 струменту 5. Последний при зтск-осуществляет подрезание волны деформирования. 14. В зависимости от физико-механических свойств обрабатываемого

материала детали (они переменны по длине .обработки) и величины припуска попадающего под деформируюш 1й инструмент, а также в силу податливости системы СПИД (способность изменять расстояние между в ершиной деформирующего инструмента и базовой поверхностью детали) изменяется расстояние А между базовой поверхностью 15 детали 1 и вершиной деформирующего инструмента 4. Чтобы стабилизировать размер А, индуктивные датчики Д и Д, измеряют отклонение относительного положения базовой поверхности 15 детали корпуса 2 комбинированного инструмента. Измеренное отклонение (перемещение) , преобразованное в электрические сигналы U) и Uj, поступае т в сравнивающее устройство 16, Сумма сигналов U( и и сравнивается с величиной сигнала U, поступающего с задающего устройства 17. Сигнал рассогласования U4 затем усиливается усиливающим устройством 18 и поступает на исполнительный механизм 19, который согласно знаку сигнала рассогласования U4 через червячную пару 12 вращает эксцентричный маховичок 10. Величину эксцентриситета е маховичка 10 принимают равной высоте волны деформированного металла h. Поверхность эксцентричного маховичка 10 воздействует на торец 9 дополнительного режущего инструмента 5, в результате чего глубина резания (величина подрезания волны деформирования) дополнительного ренсущего инструмента 5 изменяется, обеспечивая требуемую согласно знака рассогласования U4 величину припуска, попадающего под деформирующий инструмент 4. При достижению знака рассогласования Щ допустимой величины исполнительный механизм 19 прекращает поворот эксцентричного маховичка 10.

Б качестве примера конкретного выполнения можно привести обработку торца детали на станке IK625.

Материал обрабатываемой детали - сталь 45 ГОСТ 1050-74 (НВ-208)/диаметр обработки 300 мм, материал режущих инструментов Т14К6, радиус кривизны деформирующего инструмента 8 мм, материал деформирующего инструмента ШХ 15 (HR С 60), исходная точность деталей 10 кв. СТ. СЭВ. 144-75.

Режимы обработки: Скорость вращения детали, м/с2

Осевая подача инструмента, мм/об 0,15 Диапазон изменения глубины резания дополнительного режущего инструмента , подрезающего волну

деформирования, м 0,4 Максимальная высота волны деформированного металла, мм 0,4 Усилие деформирования, Н1800 В качестве измерительных датчиков применяли известные датчики индуктивного типа, в качестве устройства системы управления (СУ), (ЗУ), (УУ) использовали микропроцессор Р миконт-100, в качестве исполнительного устрбйства применяли шаговый двигатель с ЭМУ. Охлаждающая жидкость - эмульсия.

Шероховатость обработанной поверности К,я 0,16 мкм. .Глубина упрочнения-0,6-0, 7 мм, степень упрочнения 40%, точность обработки 7-8 кв. Ст, СЭВ. 144-75.

Предлагаемый способ обеспечивает 5 повышение точностньпс и качественных . характеристик обработанной поверхности.

Формула изобретения

Способ размерно-совмещенного обкатывания, при котором осуществляют последовательную обработку детали основным режущим инструментом с пластическим деформированием ее жестко установленным деформирующим элементом и подрезку волны металла, образующуюся при пластическом деформировании, дополнительным режущим инструментом, отличающийся тем, что, с целью повьшения качества

обработки за счет стабилизации размера динамической настройки дефор- мирующего элемента, в процессе обработки изменяют глубину резания дополнительного режущего инструмента в пределах высоты волны деформированного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием | 1986 |

|

SU1459901A1 |

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1987 |

|

SU1489961A2 |

| Способ совмещенной обработки деталей резанием и поверхностным пластическим деформированием | 1987 |

|

SU1482776A1 |

| Инструмент для совмещенной обработки деталей резанием и поверхностно-пластическим деформированием | 1988 |

|

SU1551525A1 |

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1984 |

|

SU1247249A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ С ОПЕРЕЖАЮЩИМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2399460C1 |

| Способ обработки плоских поверхностей комбинированным инструментом | 1983 |

|

SU1171299A1 |

| Способ комбинированной обработки шлифованием и поверхностным пластическим деформированием и инструмент для его осуществления | 1985 |

|

SU1279801A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2017 |

|

RU2643022C1 |

| Способ комбинированной чистовой обработки поверхностей деталей и инструмент для его осуществления | 1985 |

|

SU1310179A1 |

Изобретение относится к области обработки металлов резанием и поверхностным пластическим деформированием и может быть использовано для чистовой обработки деталей на станках с системой автоматического регулирования. Оно позволяет повысить точностные и качественные характеристики обработанных поверхностей. Для этого режупщм инструментом снимают установленный припуск на обработку, осуществляют одновременно пластическое деформирование поверхности жестко установленным деформирующим инструментом и воздействуют дополнительным режущим инструментом на волну деформированного металла в пределах ее высоты. Первым в работу вступает режущий элемент, снимая с детали припуск, затем деформирующий элемент. Деформированный металл в виде волны устремляется к дополнительному режущему элементу, который осуществляет подрезание волны деформирования. 1 ил. с $ W to 00 GD &d CD сл «

| Игнатов В.Б | |||

| Исправление исходной погрешности при обработке размерным совмещенным обкатыванием | |||

| Авто- реф | |||

| канд.техн.наук | |||

| М., 1983, с.9, рис.1 . |

Авторы

Даты

1987-01-30—Публикация

1985-09-18—Подача