Изобретение относится к отделочно- упрочняющей обработке поверхностей инструментами, расположенными односторонне к детали, и может быть использовано при обработке торцовых поверхностей деталей машин на станках, оснащенных системой автоматического регулирования.

Цель изобретения - повышение точности обработки за счет увеличения предела регулировочного перемещения вершины деформирующего-элемента путем использования осевой динамической грузоподъемности подшипника.

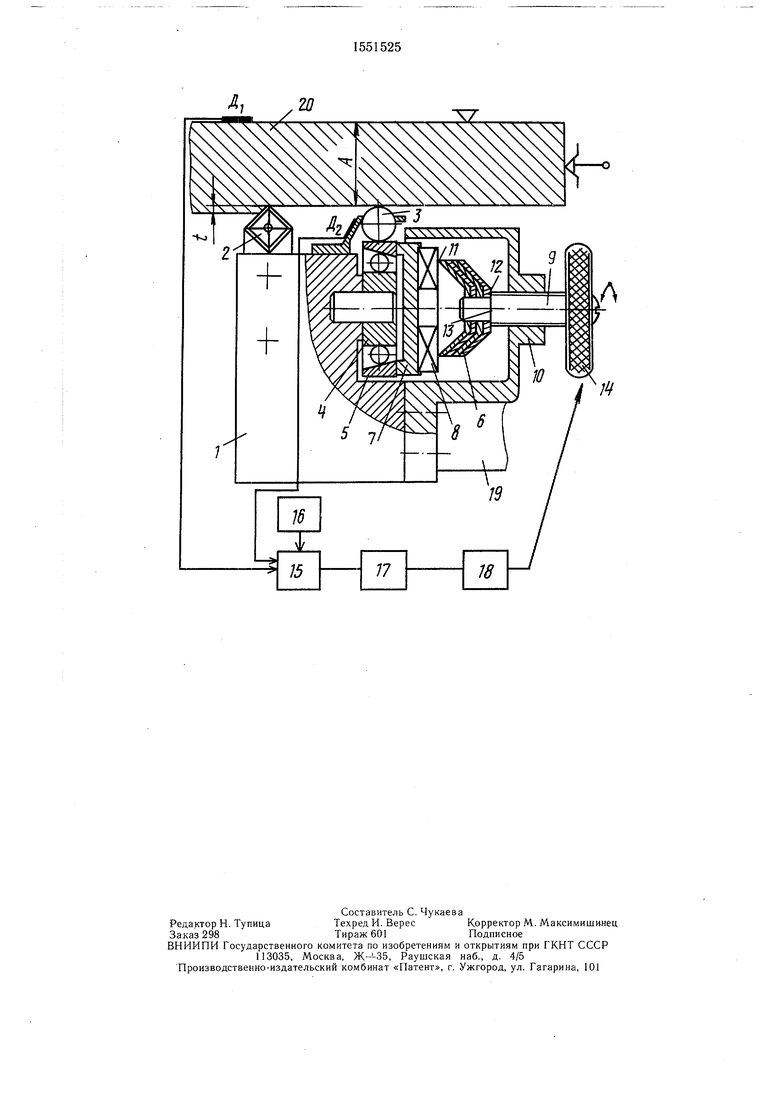

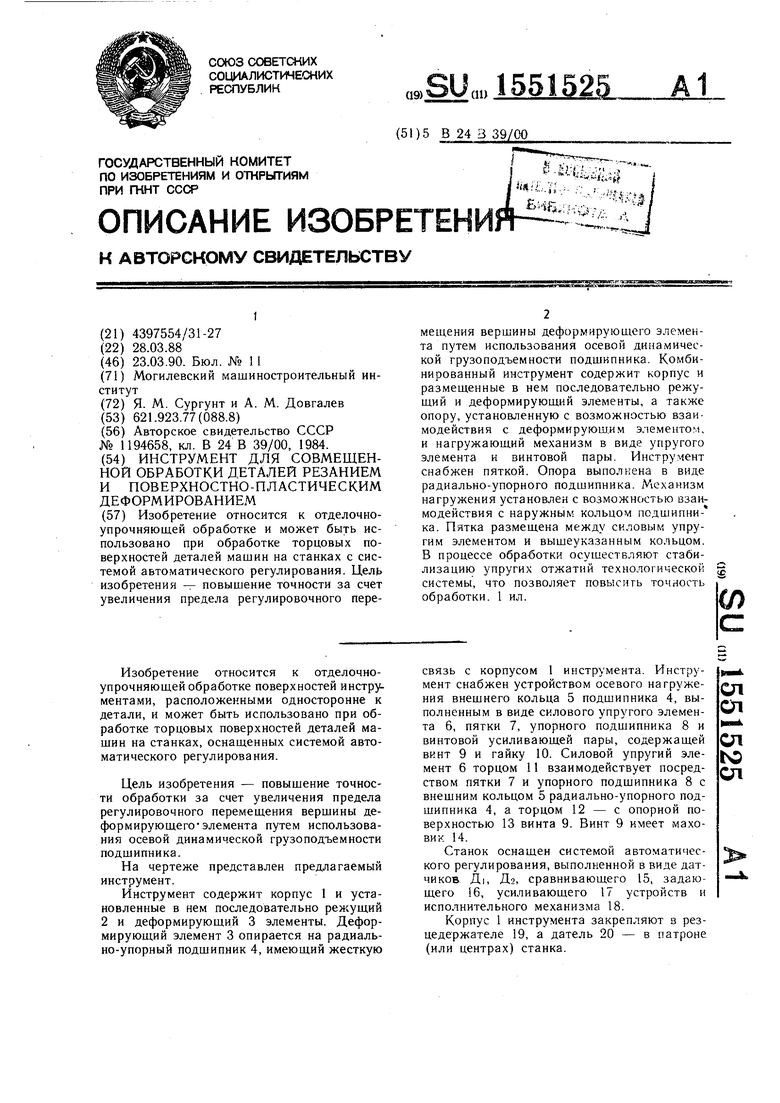

На чертеже представлен предлагаемый инструмент.

Инструмент содержит корпус 1 и установленные в нем последовательно режущий 2 и деформирующий 3 элементы. Деформирующий элемент 3 опирается на радиаль- но-упорный подшипник 4, имеющий жесткую

связь с корпусом 1 инструмента. Инструмент снабжен устройством осевого нагружения внешнего кольца 5 подшипника 4, выполненным в виде силового упругого элемента 6, пятки 7, упорного подшипника 8 и винтовой усиливающей пары, содержащей винт 9 и гайку 10. Силовой упругий элемент 6 торцом 11 взаимодействует посредством пятки 7 и упорного подшипника 8 с внешним кольцом 5 радиально-упорного подшипника 4, а торцом 12 - с опорной поверхностью 13 винта 9. Винт 9 имеет маховик 14.

Станок оснащен системой автоматического регулирования, выполненной в виде датчиков Д|, До, сравнивающего 15, задающего 6, усиливающего 17 устройств и исполнительного механизма 18.

Корпус 1 инструмента закрепляют а резцедержателе 19, а датель 20 - в патроне (или центрах) станка.

СП СП

сд to ел

Внешнее кольцо 5 подшипника 4 нагружают осевым усилием, равным половине осевой динамической грузоподъемности применяемого подшипника, для чего поворачивают маховик 14 по часовой стрелке и сжимают упругий силовой элемент 6. Требуемое усилие нагружения внешнего кольца 5 подшипника возникает вследствие активной деформации упругого силового элемента 6 и передается через пятку 7 и упорный подшипник 8.

Осевую динамическую грузоподъемность применяемого подипника определяют с учетом приведенной нагрузки:

Р(Х. V- Fr +Y- FJ Kg-KT

(1)

где Р- приведенная нагрузка; X и Y - коэффициенты соответственно радиальной и осевой нагрузок; V -коэффициент вращения (1,2) при

вращении наружного кольца; Kfi - коэффициент безопасности (1,1); Кт - температурный коэффициент (1); ОрМГ- динамическая грузоподъемность подшипника по каталогу;

P.10,, i, - допустимая приведенная нагруз- VL

ка;(2)

- постоянный коэффициент (3); 1.- расчетный ресурс (1 млн, об). Из выражения (1) легко определить осе- вую динамическую грузоподъемность применяемого подшипника (приравняв выражения (1) и (2) и сделав соответствующие преобразования) :

FJ-KflVMY. Fa) KfT V-

(X

1-Krf-K

(3)

где Fa - осевая динамическая грузоподъемность радиально-упорного подипника.

Инструмент работает следующим образом.

Детали 20 сообщают вращение, а инструменту - движение подачи вдоль обрабатываемой поверхности.

Первым вступает в работу режущий элемент 2, снимая установленный на обработку припуск t и формируя поверхность (профиль) детали предварительно. Затем в работу вступает деформирующий элемент 3, выполняющий основную и окончательную функцию формообразования поверхности детали за счет пластического перемещения «лишнего металла из зоны деформирования (зоны обработки).

В момент вступления в работу деформирующего элемента 3 с помощью датчиков Ц,2 и Д измеряют размер динамической

0

0

5

0

5

0

5

0

5

настройки деформирующего элемента. Измеренное значение этой величины, преобразованное в электрический сигнал, поступает в сравнивающее устройство 15 системы автоматического регулирования станка, где сигнал сравнивается с эталонным, поступающим из задающего устройства 16. Сигнал рассогласования (положительный или отрицательный) усиливается в устройстве 17 и поступает в исполнительный механизм 18. Последний согласно сигналу рассогласования поворачивает маховик 14 по часовой или против часовой стрелки, обеспечивая соответственно увеличение осевого нагружения внешнего кольца 5 подшипника (вплоть до величины осевой динамической грузоподъемности применяемого подшипника) или уменьшение осевого гагружения подшипника 4, приближая усилия сколь угодно близко к нулю, но при этом не допуская разрыва контакта между внешним кольцом 5 подшипника, пяткой 7, упорным подшипником 8, упругим силовым элементом 6 и опорной поверхностью 13 винта 9.

При увеличении осевого нагружения внешнего кольца 5 подшипника формирующий элемент 3 внедряется материал обрабатываемой детали, уменьшая расстояние А между вершиной деформируемого элемента 3 и базовой поверхностью детали 20. При уменьшении усилия нагружения внешнего кольца 5 подшипника расстояние А между вершиной деформирующего элемента 3 и базовой поверхностью детали 20 увеличивается.

Таким образом, для компенсации сигналов рассогласования как положительных, так и отрицательных, одинаковых по величине, необходимо обеспечить нейтральное положение вершины деформирующего элемента 3 относительно базовой поверхности детали 20. Очевидно, что такое положение деформирующего элемента 3 можно обеспечить, нагрузив внешнее кольцо 5 усилием, равным половине осевой динамической грузоподъемности применяемого подшипника, так как в противном случае можно обеспечить компенсацию сигнала рассогласования практически только одного знака - или отрицательного, или положительного, что не позволит полностью компенсировать всю погрешность размера динамической настройки деформирующего элемента 3 и приведет к потере точности деформирования поверхности.

Пусть в процессе обработки получен положительный сигнал рассогласования, т.е. вершина деформирующего элемента 3 удалена от базовой поверхности на некоторую величину д (Д- текущая величина погрешности размера динамической настройки деформирующего элемента 3). Исполнительный механизм согласно знаку и величине сигнала рассогласования поворачивает винт 9 по часовой стрелке, обеспечивая переме- щенче опорной поверхности 13 справа налево (относительно чертежа). При этом упругий силвой- элемент 6 начинает сжиматься и увличивает усилие нагружения кольца 5 подшипника 4. Вследствие этого возрастает жесткость кольца 5 подшипника и дефор- мирующий элемент 3 начинает внедряться в поверхность детали 20. При приближении сигнала рассогласования сколь угодно близко к нулю исполнительный механизм 18 прекращает поворот винта 9. При полу- чении отрицательного (по знаку) сигнала рассогласования исполнительный механизм 18 поворачивает винт 9 против часовой стрелки, уменьшая величину деформации упругого силового элемента 6, добиваясь тем самым снижения величины осевого нагружения кольиа 5 на требуемую величину. При этом вершина деформирующего элемента 3 удаляется от базовой поверхности детали 20 на величину погрешности размера динамической настройки деформи- рующего элемента. При полной компенсации возникшей погрешности размера динамической настройки исполнительный механизм 18 прекращает поворот винта 9.

Пример. Обработка торца детали на стан- ке 1К.625, оснащенном специальной системой автоматического регулирования.

В качестве измерительных датчиков применяют известные датчики индуктивного типа, в качестве системы управления (СУ), (ЗУ), (УУ) используют микропроцессор, в качестве исполнительного механизма - шаговый двигатель.

Материал обрабатываемой детали - сталь 45 ГОСТ 1050-74 (HRC 30), диаметр обработки 300 мм; материал режущего элемента - Т15К6; диаметр шарика 16 мм ( HRC 60); исходная точность деталей 10 квалитет СТ СЭВ. 144-75.

Режимы обработки: скорость вращения детали 90 м/мин; осевая подача инструмента 0,15 мм/об; глубина резания 0,6 мм; усилие деформирования 1800 Н.

В качестве опоры деформирующего элемента используют шариковый радиально- упорный подшипник 36 103.

Осевую динамическую грузош.цъе.мпот подшипника определяют по формуле (Зч

F4 350 кг.

1/2 гА 175 кг 1750 Н - зе. предварительного нагружения внешнего кольца подшипника.

Нижний предел изменения осевого усилия нагружения внешнего кольца подшипника 0,1 Н. Верхний предел осевого нагружения внешнего кольца подшипника 3500 Н.

Точность обработанных деталей 7-8 хва- литет СТ СЭВ 144-75 при шероховатости поверхности ,16 мкм.

Предлагаемый инструмент позволяет повысить точность формообразования поверхности детали, так как обеспечивает упругое регулирование перемещения вершины деформирующего элемента по отношению к базовой поверхности детали в диапазоне не менее погрешности размера динамической настройки деформирующего элемента.

Формула изобретения

Инструмент для совмещенной обработки деталей резанием и поверхностно-пластическим деформированием, содержащий корпус с размещенными в нем режущим и деформирующим элементами и опорой, установленной с возможностью взаимодействия с деформирующим элементм, а также нагружающий механизм в виде силового упругого элемента и винтовой усиливающей пары, отличающийся тем, что, с целью повышения точности обработки за счет увеличения предела регулировочного перемещения вершины деформирующего элемента, ск снабжен пятой, при этом опора выполнена в виде радиально-упорного подшипника, а механизм нагружения установлен с возможностью взаимодействия с наружным кольцом подшипника, причем пята размещена между силовым упругим элементом механизма нагружения и наружным кольцом подшипника.

Iff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием | 1986 |

|

SU1459901A1 |

| Способ размерно-совмещенного обкатывания | 1985 |

|

SU1286395A1 |

| Способ исследования динамических характеристик технологической системы и комбинированный инструмент для его осуществления | 1989 |

|

SU1738615A1 |

| СПОСОБ СБОРКИ ШПИНДЕЛЬНОГО УЗЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2043189C1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием | 1991 |

|

SU1773701A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2068763C1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1991 |

|

RU2077418C1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Устройство для выглаживания поверх-НОСТЕй дЕТАлЕй | 1979 |

|

SU831584A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2154552C2 |

Изобретение относится к отделочно-упрочняющей обработке и может быть использовано при обработке торцовых поверхностей деталей машин на станках с системой автоматического регулирования. Цель изобретения - повышение точности за счет увеличения предела регулировочного перемещения вершины деформирующего элемента путем использования осевой динамической грузоподъемности подшипника. Комбинированный инструмент содержит корпус и размещенные в нем последовательно режущий и деформирующий элементы, а также опору, установленную с возможностью взаимодействия с деформирующим элементом, и нагружающий механизм в виде упругого элемента и винтовой пары. Инструмент снабжен пяткой. Опора выполнена в виде радиально-упорного подшипника. Механизм нагружения установлен с возможностью взаимодействия с наружным кольцом подшипника. Пятка размещена между силовым упругим элементом и вышеуказанным кольцом. В процессе обработки осуществляют стабилизацию упругих отжатий технологической системы, что позволяет повысить точность обработки. 1 ил.

| Способ управления процессом совмещенной обработки резанием и поверхностно-пластическим деформированием | 1984 |

|

SU1194658A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-03-23—Публикация

1988-03-28—Подача