(5) СМАЗКА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU981352A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Смазка для холодной обработки металлов давлением | 1988 |

|

SU1567612A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1268608A2 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

1

Изобретение относится к технологическим смазкам, применяемым при обработке металлов давлением, преимущественно при холодной прокатке труб.

Известно применение для холодной прокатки труб из коррозионностойких сталей и сплавов смазки на основе касторового масла и продуктов его переработки .Т и 23 .

Однако применение этих смазок ограничивается их дороговизной и дефицитностью, а также отсутствием централизованного производства смазок на основе отходов ческой и масложировой промышленности.

Кроме того,указанные смазки недостаточно эффективны в жестких условиях деформации, вследствие чего требуется дополнительное нанесение на поверхность дeфop в1pyeмыx труб подсмазочного медного слоя. Нанесение и удаления подсмазочных покрытий усложняет технологию производства,

снижает качество поверхности труб вследствие многократной обработки в кислотных растворах. Присутствие в смазке мелкодисперсных твердых наполнителей (окись цинка, тальк) затрудняет удаление остатков смазки перед термообработкой, что может привести к браку по межкристаллитной коррозии. Эффективность действия смазок зависит от рационального

.подбора компонентов.

Наиболее (близкой к предлагаемому по технической сущности является смазка 31 для холодной обработки металлов давлением, содержащая компоненты, вес.;

Хлорид меди 3-5

Аминопарафин 3-5

Глицериновый

эфир отхода

производства

себациновой

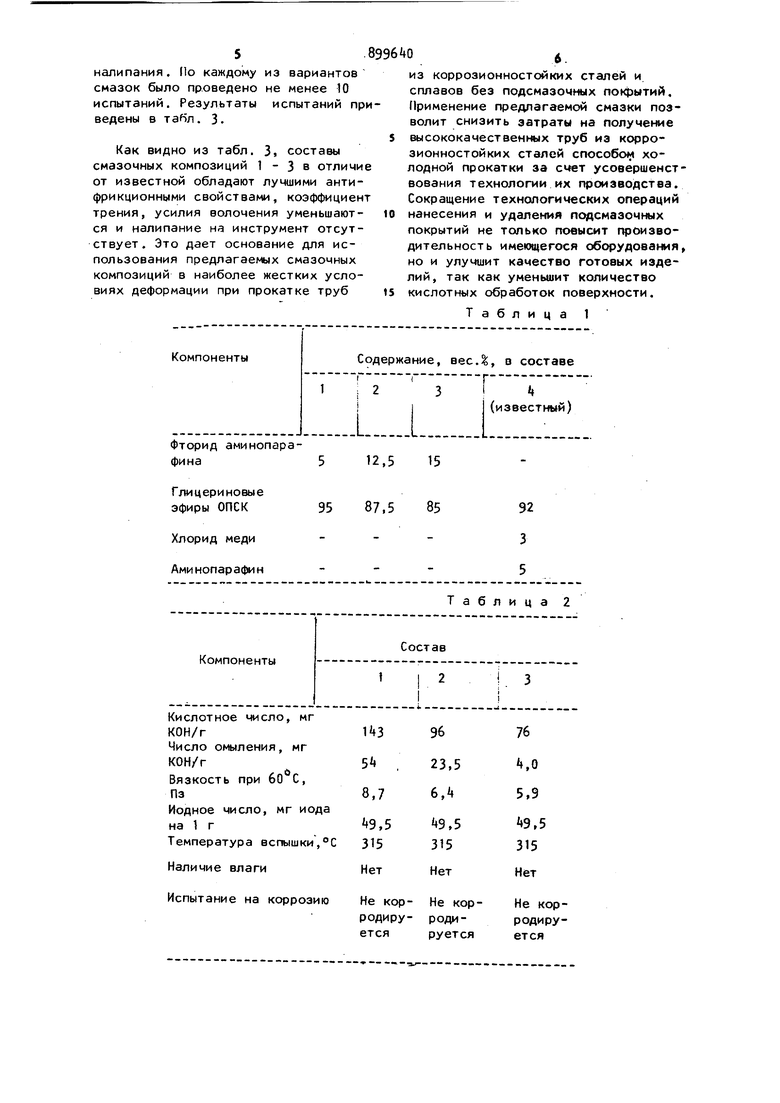

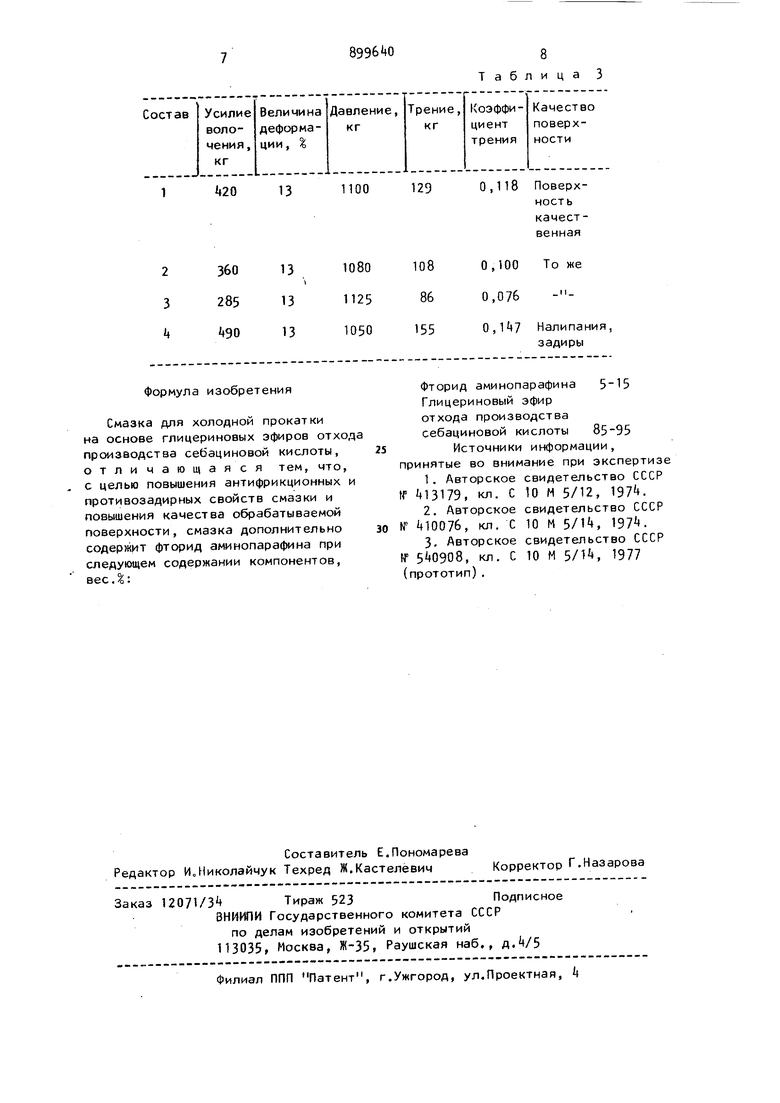

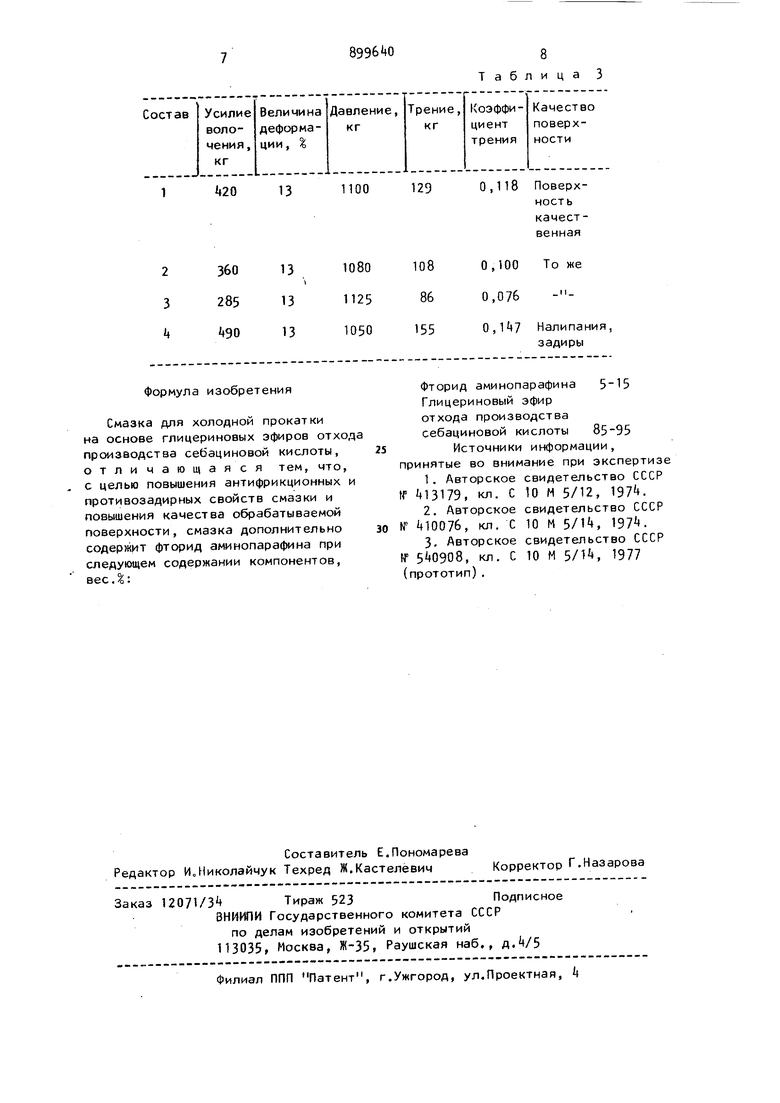

кислотыДо 100 38 Однако данная смазка разработана для специфических условий прокат ки труб - так называемой безэмульсионной прокатки на станах холодной прокатки труб (ХПТ), где температуpa в очаге деформации нередко дости гает 300-400°С. Эффективность действия смазки, т.е. осаждение тончайшего слоя меди на поверхности ин струмента и обрабатываемого металла проявляется преимущественно только в условиях высоких локальных температур и давлений, при прокатке труб на роликовых станах холодной прокатки труб, когда температура в оча ге деформации редко превышает , применение такой смазки не приводит к желаемому результату. Наличие в составе смазки хлорида меди механически увеличивает шероховатость поверхности. Кроме того, известная смазка имеет низкие противозадирные и антифрикционные свойства. Цель изобретения - повышение антифрикционных и противозадирных свойств смазки и улучшение качества обрабатываемой поверхности труб без предварительного нанесения подсмазочного медного покрытия. Поставленная цель достигается тем, что смазка для холодной прокат ки на основе глицеринового эфира от хода производства себациновой кислоты (ОПСК) дополнительно содержит фторид аминопарафина при следующем содержании компонентов, весД: Фторид аминопарафинаГлицериновый эфир ОПСК 85-95 Предлагаемый состав обеспе1 1вает высокие экранирующие и анти(1ч икцион ные свойства за счет фторида аминопарафина, который получается при взаимодействии аминопарафина и фтористоводородной кислоты. Эффективность применения аминопарафинов в смазке объясняется их высокой повер ностной активностью по отношению к окислам металлов, покрывающим деформируемые изделия. Эта активност значительно ускоряется в присутствии карбоновых кислот. Однако при дефор мации коррозионностойких сталей малоактивные карбоновые кислоты не мо гут значительно повысить эффект дей ствия аминопарафинов, поэтому в сос тав смазки вводят аминопарафин в виде его фтористоводородной соли, Фтористоводородная соль аминопарафина, обладая высокими поверхностноактивными свойствами, способствует улучшению условий очистки поверхности труб после деформации перед термообработкой в отличие от известной смазки. Предлагаемая смазка не агрессивна в коррозионном отношении, поскольку применяемый фторид аминопарафина является ингибитором коррозии . Для получения смазочных композиций применяют отходы производства себациновой кислоты по СТП-21-69. Пример . В реактор, снабженный мешалкой и обогревом, загру хают ОПСК, нагревают до , затем добавляют глицерин из расчета 10% от веса ОПСК и в качестве катализатора в количестве 0,2-0,25 от веса глицерина. Температуру реакционной массы доводят до 1 0-150 С, выдерживают при этой температуре 3 Ц ч. Конец реакции определяют по значению кислотного числа, которое должно быть в пределах 50-70 мгКОН/г. Полученный глицериновый эфир ОПСК смешивают с фтористоводородной солью аминопарафина, полученной в результате нейтрализации аминопарафина эквимолярным количеством фтористоводородной кислоты до рН , которая вводится медленно, небольшими порциями при непрерывном помешивании. Выделившуюся воду удаляют из сферы реакции упариванием. Полученная смазка представляет собой жидкотекучую массу темно-коричневого цвета. Для проведения лабораторных испытаний были получены и исгытаны смазочные композиции, состав которых приведен в т абл.1. В табл.2 представлены физико-химические характеристики составов смаЗок. С целью исследования эффективности смазок были проведены испытания их на машине МТ-1 при волочении образцов из стали марки ОХ18Н10Г с исходными размерами 9,ОхТ,2 мм. Критерием оценки действия смазок являются величина коэффициента трения, усилия волочения и отсутствие налипания на инструмент, После каждого цикла волочения контактную поверхность инструмента исследуют под бинокуляром МБ-1, определяя следы 5 налипания. По каждому из вариантов смазок было проведено не менее 10 испытаний. Результаты испытаний пр ведены в таНл. 3. Как видно из табл. 3, составы смазочных композиций 1 - 3 в отличи от известной обладают лучшими антифрикционными свойствами, коэффициен трения, усилия волочения уменьшаются и налипание на инструмент отсутствует. Это дает основание для использования предлагаемых смазочных композиций в наиболее жестких условиях деформации при прокатке труб

Фторид аминопара0из коррозионностоиких сталей и сплавов без подсмазомных по фытий. применение предлагаемой смазки позволит снизить затраты на получе 1е высококачественных труб из коррозионностоиких сталей способом холодной прокатки за счет усовершенствования технологии их производства. Сокращение технологических операций нанесения и удаления подсмазочных покрытий не только повысит производительность имеющегося оборудования, но и улучшит качество готовых изделий, так как уменьшит количество кислотных обработок поверхности. Таблица 1

lt2Q1311001290,118 ПоверхФормула изобретения

Смазка для холодной прокатки на основе глицериновых эфиров отход производства себациновой кислоты, отличающаяся тем, что, с целью повышения антифрикционных и противозадирных свойств смазки и повышения качества обрабатываемой поверхности, смазка дополнительно содержит фторид аминопарафина при следующем содержании компонентов, вес.Z:

Таблица 3

ность качественная

Фторид аминопарафина 5-15 Глицериновый эфир отхода производства себациновой кислоты 85-95 Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-01-23—Публикация

1980-03-21—Подача