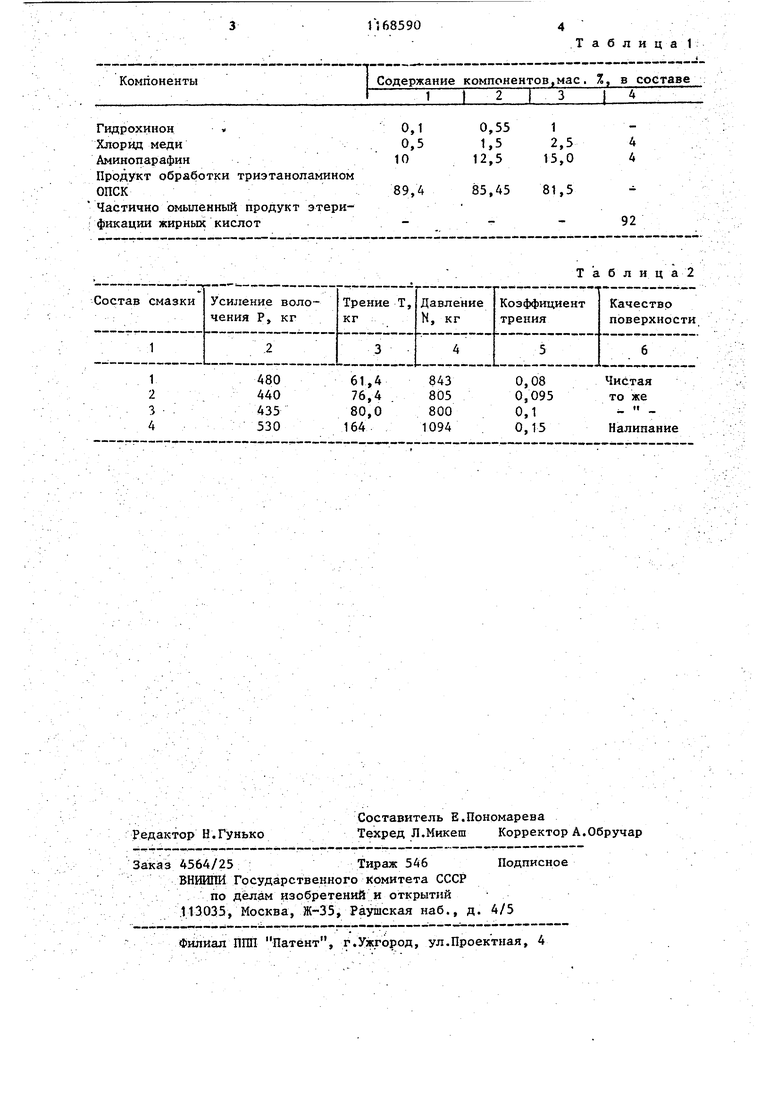

Изобретение относится к технологи ческим смазкам, применяемым при холодной обработке металлов давлением, в частности для прокатки труб из тру нодеформируемых сталей и сплавов. Цель изобретения - повьшение антифрикционных свойств и снижение вяз кости. Хлорид меди, взаимодействуя с металлом, создает на его поверхности тонкий подсмазочньш слой, Аминопарафин обеспечивает растворимость хлорида меди и совместимость его с основой смазки, а, обладая высокой поверхностной активностью по отношению к окислам металлов, покрывающим деформируемые изделия, увеличивает эффективность действия предлагаемой смазки. Кроме того, аминопарафин обладает ингибпрующим действием, что позволяет применять состав для дефор мации сталей, склонных к коррозии. Получают смазку в три стадии по следующей методике. При первой стадии в реактор с мешалкой и обогревом загружают 200 кг жирнокислотных отходов производства себациновой кислоты (ОПСК), включают обогрев, мешалку и производят перемешивание до . Затем добавляют триэтаноламин в количестве 30 кг (0,3 моль), 600 мл (0,05 моль) кон цеятрированной 40%-ной фтористоводородной кислоты и 230 г гидрохинона. Температуру реакционной массы доводят до 135-140°С. Перемешивание при этой температуре продолжают в течение 3 ч. Конец реакции определяют по значе Ию кислотного числа, которое должно быть в пределах 70-80 мг КОИ/г, отключают обогрев и охлаждают реакци онную массу, Характеристика полученного продук та следующая:. . : Кислотное число, мг КОН/г Эфирное число, мг КОИ/г Число омыления, мг КОИ/г Карбонильное .число, мг КОН/Г . . Модное.число Вязкость при , , -ГлдроксиЛьное число , мг КОП/Г , . При второй стадии в реактор., снаб . женный мешалкой и обогревом, загружа ют 40 кг аминопарафина и в течение .1 ч удаляют, влагу из аминопарафина. Когда температура поднимется до при интенсивном перемешивании неболь- . шими порциями вводят хлорид меди в количестве 7 кг. Введение хлорида меди . сопровождается вспениванием реакционной массы, поэтому каждую порцию добавляют после растворения предыдущей. Перемешивание производят до полного растворения хлорида меди. На третьей стадии полученный на nepj вой стадии продукт в количестве 230,6 кг смешивают с полученной на второй стадии присадкой 47 кг при пе-. ремешива:нии. Готовую смазку сливают в подготовленные емкости и подают на. ;стаканЫ. Для получения смазки используют аминопарафин (ТУ 6-03-717-78), хлорид меди (ГОСТ 4167-74), гидрохинон (ГОСТ 19627-74), триэтаноламин (ТУ 6-03-916-79), жириокислотные отходы производства себациновой кислоты ОПСК (ТУ 6-03-1401-77). По описанной технологии получают образцы смазочньп композиций, состав, которых приведен в. табл. 1. Проводят лабораторные испытания эффективности смазочного действия на машине трения МТ-2 при волочении образцов из стали марки ОХ18И10Т с исходными размерами мм. Критерием оценки действия смазок являются величина коэффициента трения, усилие волочения и отсутствие налипания металла на инструмент. После каждого цикла волочения контактную поверхность инструмента исследуют под бинокуляром MI3-1, определяя следы налипаний. По.каждому из вариантов смазок проводят не менее 10 испытаний , . . Результаты испытаний приведены в табл. 2,.. Анализ полученных данных показывает, что предлагаемая смазка в отличие от известной обладает лучшими антифрикционными свойствами коэффициент трения в 2 раза ниже, чем у из вестнсй. . . Таким образом, полученные данные сввдетельствуют .о том,.что предлага- емый состав смазки, обладающий лучшими вязкостными и антифрикционными свойствами и полученный из более до ступного сырья, можно Использовать при наиболее жестких режимах деформации труб из. труднодеформируемых сталей и сплавов без подсмазочного медного покрытия.

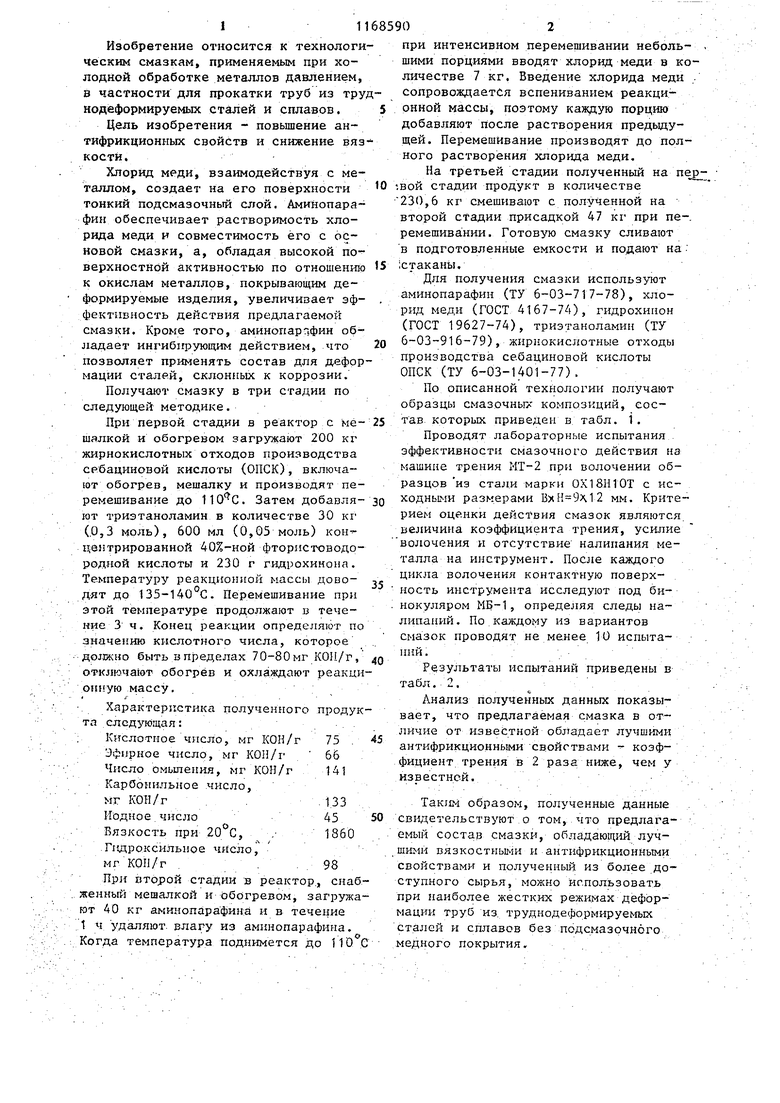

Компоненты

Т а б л и ц а 1

Содержание компонентов,мас. %, в составе

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1268608A2 |

| Смазка для глубокой вытяжки коррозионно-стойких сталей и сплавов | 1989 |

|

SU1666523A1 |

| Смазка для холодной обработки металлов давлением | 1988 |

|

SU1567612A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая хлорид меди и аминопарафин, отличающаяся тем, что, с целью повьшения антифрикционных свойств и снижения вязкости, смазка дополнительно содержит гидрохинон и продукт обработки триэтаноламином жирнокислотных отходов производства себациновой кислоты при следующем соотношении компонентов, мас.%: 0,1-1 Гидрохинон 0,5-2,5 Хлорид меди 10-15 Аминопарафин Продукт обработки триэтаноламином жирнокислотных от(О ходов производства Остальное себациновой кислоты а 00 ел о

Продукт обработки триэтаноламином

ОПСК

Частично снльшенкый продукт этерификации жирных кислот

480 440 435

530

85,45 81,5

89,4

92

Т а б л и ц а 2

61,4

843

0,08

Чистая 76,4

805 0,095

то же 80,0

800

- - 0.1 164

094 0,15

Налипание

| Груднев А.П., Тилик В.Т | |||

| Технологические смазки в прокатном производстве | |||

| М., Металлургия, 1975, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для холодной обработки металлов давлением | 1975 |

|

SU540908A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-07-23—Публикация

1983-10-24—Подача