(54) СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU958480A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1154317A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU1011677A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1062246A1 |

| Смазка для холодной деформации металлов | 1984 |

|

SU1155615A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

1

Изобретение относится к технологическим смазкам для обработки металлов давлением и может быть использовано для волочения,, в частности в поточных линиях, изделий преимущественно из низкоуглеродистых и низколегированных марок сталей.

Процесс волочения стальных изделий(труб, прутков, проволоки и др.) характерен высокими скоростями деформации при больших значениях разовых обжатий.

Однако при этом как скорость, так и степень деформации ограничиваются физико-химическими свойствами (вязкость,термостабильность и др.) применяемых смазок. С понижением вязкости смазки улучшается качество поверхности продеформированного изделия, а повышение термостабильности смазки позволяет вести процесс волочения с большей скоростью.

В качестве смаэки для холодного волочения применяют 5-7%-ный водный раствор хозяйственного натриевого мыла, который наносят на подсмазочное покрытие или применяют в качестве смазки омыленные кубовые остатки синтетических жирных кислот с добавлением 5-6% поверхностно-активных веществ, например сульфонола и др 1.

Наиболее близкой по составу ингредиентов к предпагаемой является смазка 2 для обработки металлов давлением на основе кубовых остатков дистилляции парафина, содержащая, вес. % :

10

Аминопарафин2,5--5,0

Хлоргидрат аминопарафина2,0-4,5

Жирные кислоты -2,5-8,0 .

Альдегиды.3,5-8,0

Нитропарафины2,5-5,0

15

ПарафинОстальное

Недостатками указанных смазок является то, что они могут быть ис20 пользованы только при средних скоростях волочения (порядка 30- 35 м/мин). При увеличении скорости волочения свыше 50-80 м/мин в очаге деформации развиваются высокие тем25 пературы (свыие 250с), вследствие чего смазки теряют свои противозадирные и антифрикционные свойства. Это приводит к н-алипанию металла на (инструмент .и обрыву деформируемых

30 изделий.

Цель изобретения - повышение противоэадирных, антифрикционных свойств смазки и повышение качества обрабатываемой поверхности при высоких скоростях волочения.

Поставленная цель достигается тем, что смазка, содержащая аминопарафин, которая дополнительно содержи фосфорную кислоту или ее ангидрид, в количестве 10-30 вес.%.

. Аминопарафины представляют собой промежуточный продукт при производстве нитрованных парафинов. Аминопарафины - темно-коричневого цвета, мазеобразной консистенции. Фосфорная кислота НдРО. (ГОСТ 6552-58), фосфорный ангидрид Р, О,. (ГОСТ 6-09-575969).

Приготовления смазки производят следующим образом.

В емкость с аминопарафином медленно (во избежание вспенивания) вводят фосфорную кислоту (или ее ангидрид) , перемешивают и дают смеси остыть.

Смазку наносят на металлоизделия (например трубы) путем окунания или поливом без предварительного нанесения подсмазочного покрытия.

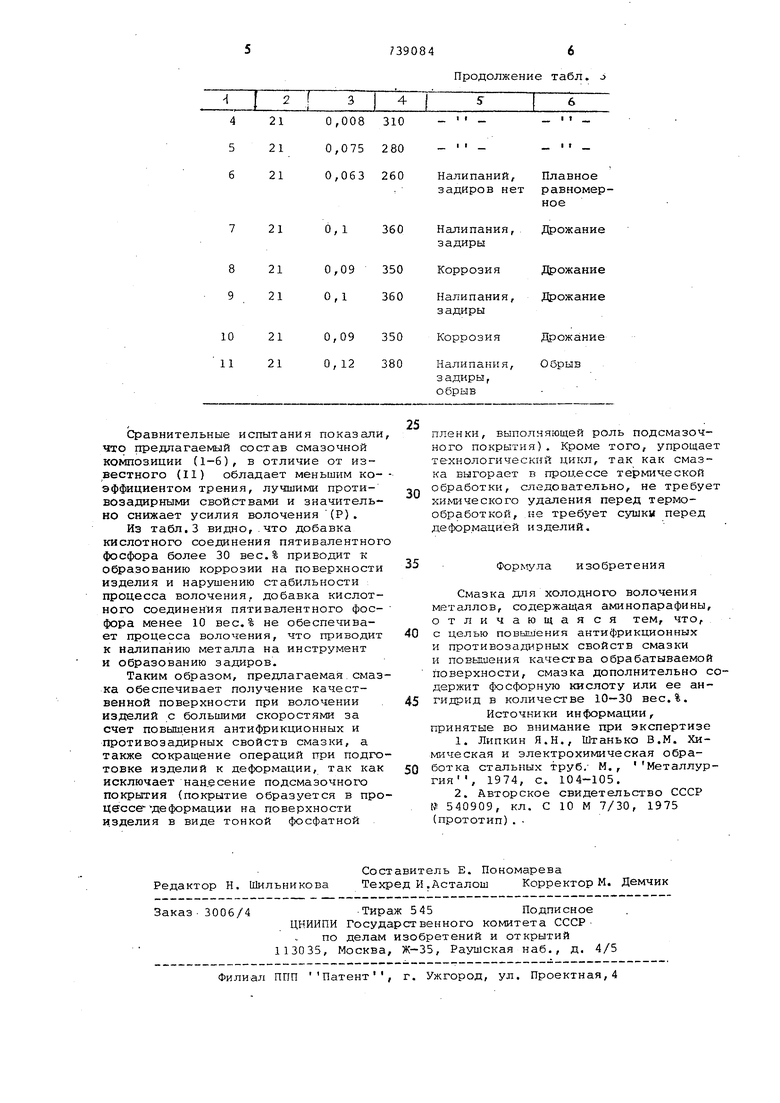

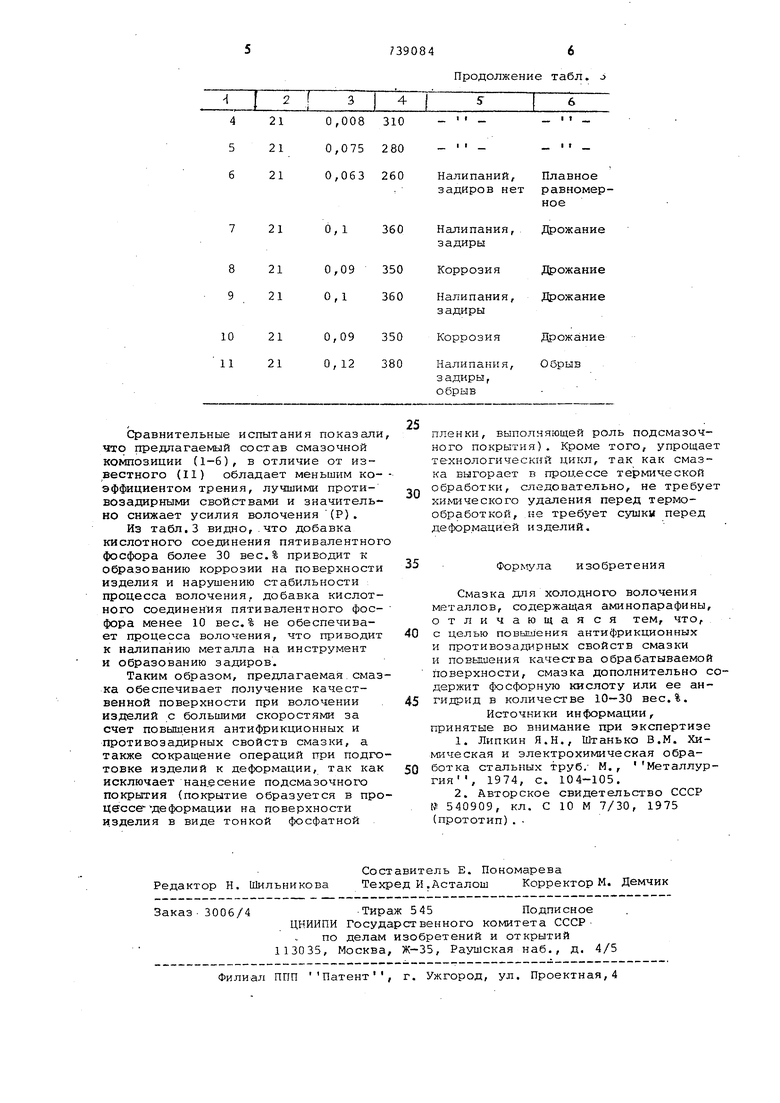

Физико-химические свойства смазки представлены в табл.1.

Механические примеси ,%.

Растворимость в гликоле, глицерине, уайтспирите, %

Температура каплепадения,°С

21

0,08 310

21

0,075 280 То же

21

0,063 260

Продолжение табл.1

Эффективность предлагаемых и известной смазочных композиций проверяли по величине коэффициента трения (антифрикционные свойства), по состоянию поверхности продеформированной полосы из Ст. 20 после волочения (противозадирные свойства) и усилиям волочения (Р), которые определяли на испытательной машине трения (МТ-1)

При этом по каждому из вариантов смазок было проведено по 10 испытаний. Результаты испытаний приведены в табл.3.

Т а б ц а 3

Налипаний, задиров нет

Авторы

Даты

1980-06-05—Публикация

1978-03-28—Подача