%j

hO

OK

го

Изобретение относится к сварке, в частности дуговой, неплабящймся электродом без подачи присадочной ггроволоки неповоротных стыков труб из материалов, в процессе сварки которых в зоне шва пластические деформации протекают в малой мере, например при сварке алюминия, меди, титана и сгглавов этих материалов.

Данное уст|юйстао может найти применение при выполнении монтажных работ в судостроении, машиностроении для нефтегазовой промышленности, энергомашиностроении и других отраслях народного хозяйства.

Целью изобретения является повышение качества соединения и повышение производительности процесса при дуговой сварке неплавящимся электродом без присадочной проволоки неповоротных стыков труб из материалов, в процессе сварки которых не происходят пластические деформации в районе соединения, путём создания в участках шва деформаций со стороны расположения источника нагрева.

Поставленная цель достигается тем, что устройство снабжено приводной планшайбой с фиксатором перемещения источника нагрева, на которой закреплен источник нагрева, и приводным подпружиненным фиксатором, закрепленным в колонне, шарнирно связанной с корпусом п невмоцилиндра, шток которого выполнен в виде Гобразного двуяле йго рычага, ось качания которого проходит через ша|)«ир соединения штока с другой колонной, одно плечо этого штока пропущено через крепления первой колонны с корпусом пневмоцилиндра и через зубчатую рейку связано с фиксатором, а Другое проходит вдоль другой колонны, и снабжено также блоком управления и фиксатором изменения деформаций трубы, причем фиксаторы изменения перемещения источника нагрева и деформации трубы и блок управления электрически связаны с приводами Г-образнрго штока И фиксатора.

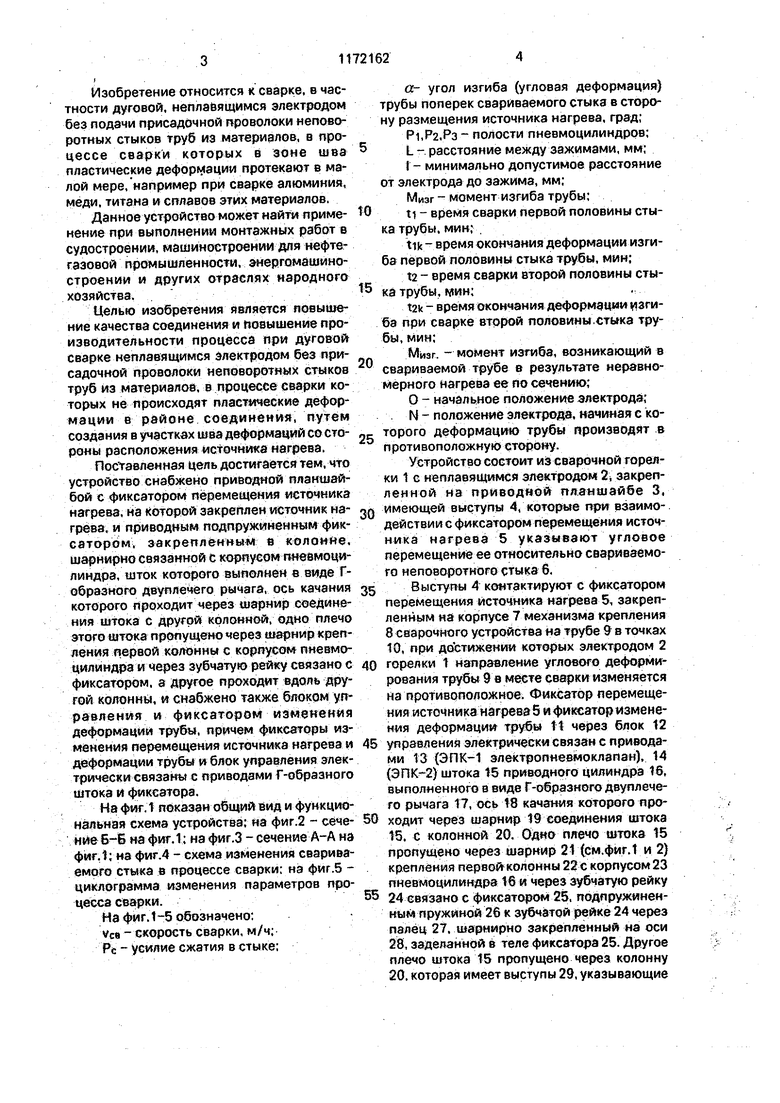

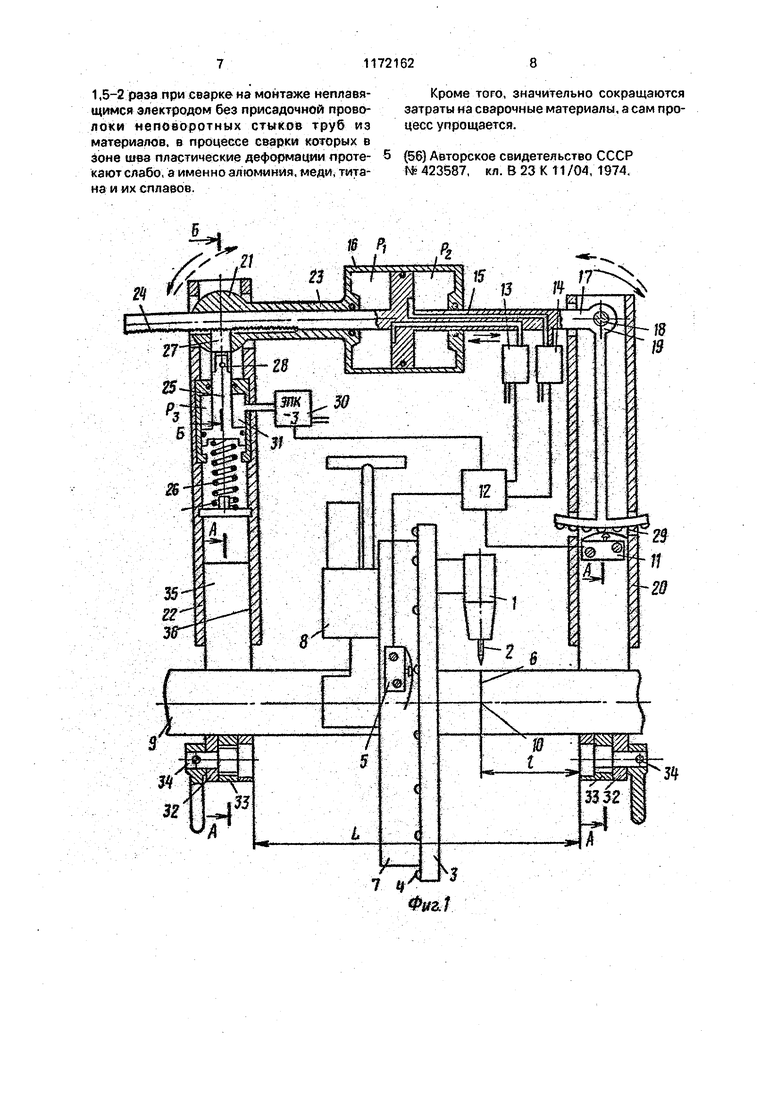

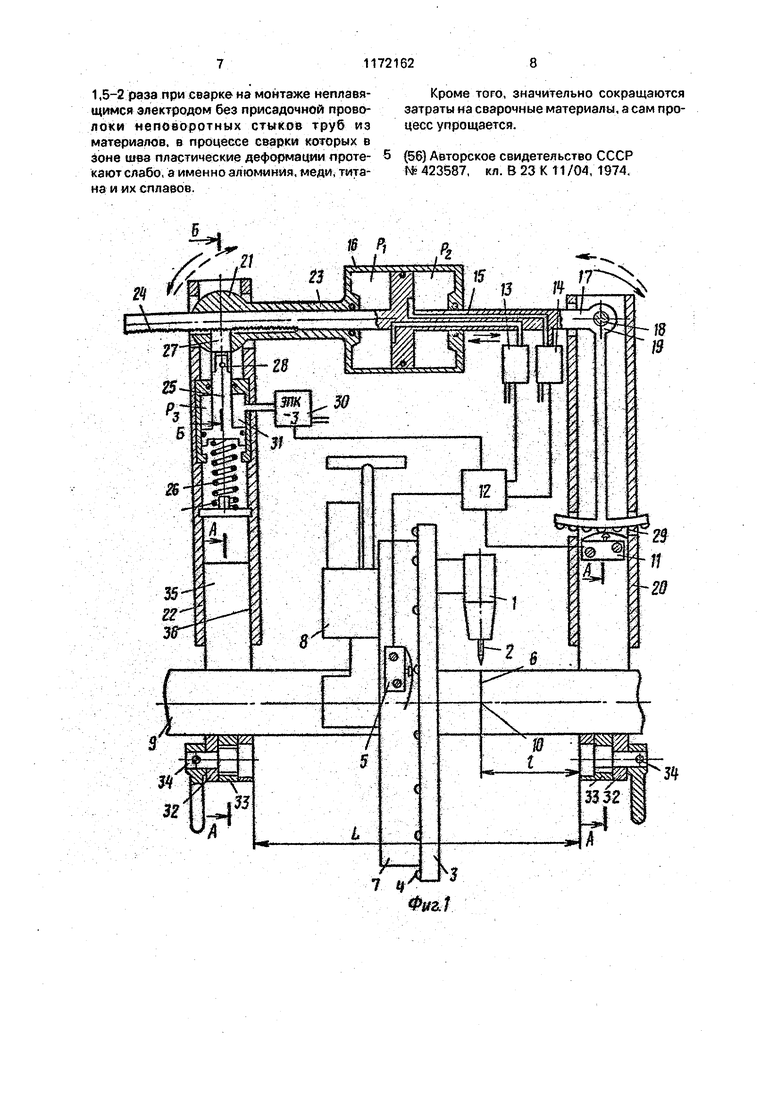

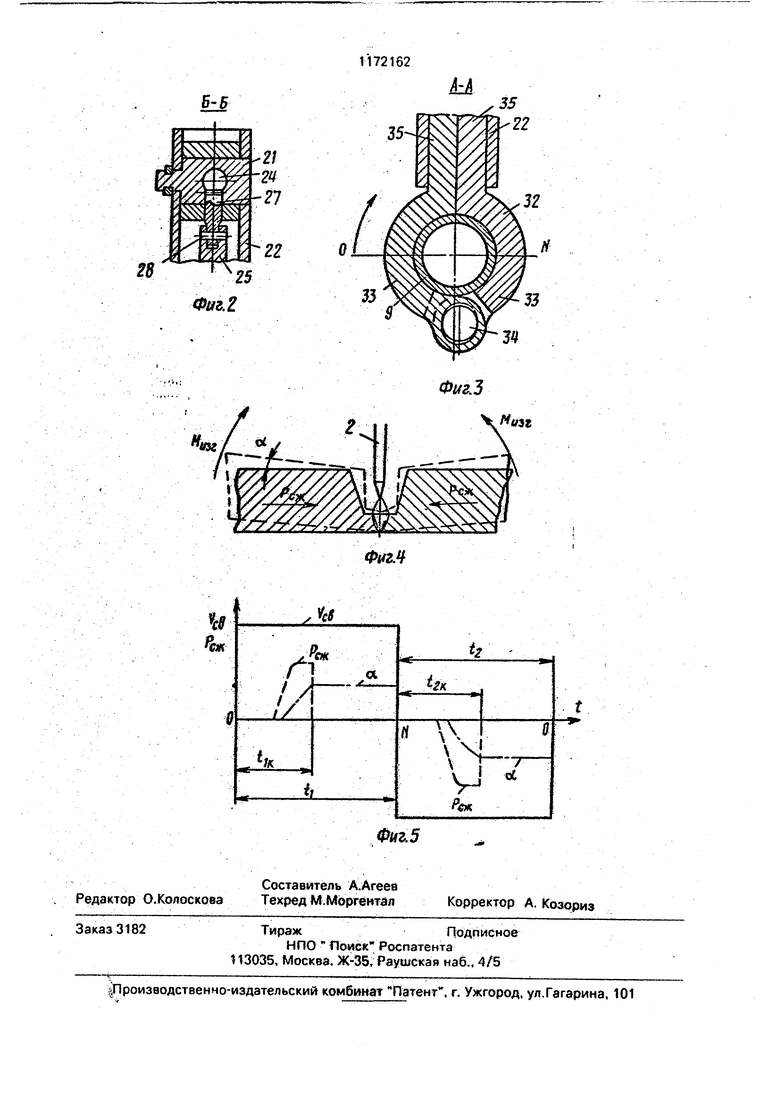

На . 1 показан общий вид и функциональная схема устройства; на фиг.2 - сечение Б-6 на фиг.1; на фиг.З - сечение А-А на фиг.; нафиг.4 - схема изменения свариваемого стыка в процессе сварки: на фиг.5 циклограмма изменения параметров процесса сварки.

На фиг.1-5 обозначено;

Vce-скорость сварки, м/ч;

PC - усилие сжатия в стыке;

а- угол изгиба (угловая деформация) трубы поперек свариваемого стыка в сторону размещения источника нагрева, фад;

Р1,Р2,Рз полости пневмоцилиндров;

L - расстояние между зажимами, мм;

I - минимально допустимое расстояние от электрода до зажима, мм;

Мизг момент изгиба трубы;

ti - время сварки первой половины стыка трубы, мин; .

tifc-время окончания деформации изгиба первой половины стыка трубы, мин;

t2 - время сварки второй половины стыка трубы, мин;

t2k- время окончания деформации изгиба при сварке второй половины.стыка трубы. Мин;

Мйзг. - момент изгиба, возникающий в свариваемой трубе в результате неравноМерного нагрева ее по сечению;

О - начальное положение электрода;

N - положение электрода, начиная с которого деформацию трубы производят в противоположнум5 сторону.

Устройство состоит ий сварочной гореяки t с неплавящимся электродом 1, закрепленной на приводной пданшайбе 3. имеющей выступы 4, которые при взаимодействии с фиксатором перемещения источника нагрева 5 указывают угловое перемещение ее относительно свариваемого неповоротного стыка 6,

Выступы 4 контактируют с фиксатором перемещения источника нагрева 5, закрепленным на корпусе 7 механизма крепления 8 сварочного устройства на трубе 9 в точках 10, при доЬтиженйи которых электродом 2 горелки 1 направление углового деформирования трубы 9 в месте сва|)ки изменяется на противоположное. Фиксатор перемещения источника нагрева 5 и фиксатор изменения деформации трубы It через блок 12 управления электрически связан с приводами 13 {ЭПК-1 злектропневмоклапан), 14 () штока 15 приводного Цилиндра 16, выполненного в виде Г-образного двуплечего рычага 17, ось 18 качания которого проходит через шарнир 19 соединения штока 15, с колонной 20. 0,ано пяечо штока 15 пропущено через шарнир 21 {см.фиг.1 и 2) крепления первой колонны 22 с корпусом 23 ггневмоцилиндра 16 и через зубчатую рейку 24 связано с фиксатором 25, подпружиненным пружиной 26 к зубчатой рейке 24 через палец 27, шарнирно закрепленный на оси 28, заделанной в теле фиксатора 25. Другое плечо штока 15 пропущено через колонну 20. которая имеет выступы 29, указывающие на изменение коэффициента (угла а) деформации трубы 9 относительно свариваемого стыка 5 в зависимости от перемещения в процессе сварки горелки с электродом 2 вдоль этого стыка. Фиксатор перемещения источника нагрева 5. фиксатор изменения деформации трубы Ни блок 12 управления электрически связаны с приводами 13, 14 Г-образного штока 15 и приводом 30 (ЭПК-3) фиксатор 25. подпружиненного пружиной 26 и размещенного в пневмоцилиндре 31. Обе колонны 20, 22 насажены на свариваемую tpyOy 9 через зажимы 32, которые закреплены по обе стороны от свариваемого стыка 6 и состоят (см.фиг.З) из двух полуколец 33. соединенных с одной стороны эксцентриков ым игарниром 34, а с другой имеют выступы 35 ответно гнездам 36 в колоннах 20, 22, Устройство работает следующим образом. Устанавливают корпус 7 механизма крепления 8 сварочного устройства на трубе 9 с предварительно сваренным корневым швом, С помощью приводной Планшайбы 3, закрепленной на корпусе 7, выcтaвяяюt эле.ктрод 2 горелки 1 относительно стыка 6 на трубе 9. Затем на трубе 9 по обе стороны от стыка 6 устанавливают зажимы 32, причем тот, который со стороны электрода 2 на расстоянии I от последнего, а другой на расстоянии L от первого (см.фиг.1). Поворотом эксцентриков 34 оба зажима 32 фиксируют на трубе 9, Затем на выступы 35 зажимов насаживают колонны 20 и 22, Такмм образом, все устройство закреплено на трубе. Через блок 12 управления электрод 2 выставляют в исходное положение (напротив точки N, поз.10) нулевое О (см.фиг.3 и 5). Включают сварочный ток и возбуждают дугу между электродом 2 и свариваемой трубой 9. Одновременно блок 12 включает привод планшайбы 3, и электрод 2 горелки 1 начинает свое перемещение по стыку 6 трубы 9 из положения О в положение N (см.фиг,3). При этом блок управления 12 включает привод 30(.ЭПК-1) пневмоцилиндра 31, который с помощью воздуха, поступаемого в полость РЗ, выводит фиксатор 25 из зацепления зубчатой рейки 24 и привод 14 () корпуса 23 цилиндра 16, который начинает перемещаться вправо (т.к. воздух заполняет полость Ра), а F-образный рычаг 17 - влево. Поскольку корпус 23 через шарнир 21 связан с колонной 22. а рычаг It через шарнир 19 - с колонной 20, происходит сближение этих колонн к центру свариваемого стыка б, а концы трубы 9 перемещаются под действием моментов изгиба Мизг (см.фиг,4), направленных в ту же сторону. В свариваемом стыке происходят пластические деформации, вызванные деформациями зоны, прилегающей к сварочной зоне ванны, коэффициент которых (угол а,см.фиг,5) изменяется по заданной программе выступами 29, которые закреплены на свободном конце Г-образного рычага 17. При достижении заданного коэффициента угловой деформации (угол а, см.фиг.5) свариваемого стыка срабатывает фиксатор изменения деформации трубы 11, который через блок управления 12 отключает привод 30 цилиндра 13, воздух из полости РЗ уходит, а фиксатор 25 под действием пружины 26 выходит из зацепления с зубчатой рейкой 24, Одновременно блок управления 12 отключает привод 14 корпуса 23 цилиндра 16 и воздух уходит из полости Р2, В данном зафиксированном положении труба 9 находится до тех пор, пока электрод 2 горелки 1 не достигнет позиции N см.фиг.З и 5. Как только горелка 1 достигнет этого положения, срабатывает фиксатор перемещения источника нагрева 5, и блок управления 12 включает привод 30, в полость РЗ пневмоцилиндра 31 поступает воздух, и фиксатор 25 выходит из зацепления с зубчатой рейкой 24, Одновременно блок управления 12 включает привод 13. а полость Р1 пневмоцилиндра поступает воздух, и теперь корпус 23 начинает свое перемещение влево относительно свариваемого стыка 5, а Т-образный рычаг 17 вправо, т.е. колонны расходятся в противоположные стороны, от центра свариваемого стыка 6 до тех пор, пока коэффициент деформации (угол а см.фиг.5) не достигнет требуемой величины. При достижении требуемой величины этого коэффициента программа 29 контактирует с фиксатором изменения деформации трубы 11, который через блок управления 12 включает привод 30 и под действием пружины фиксатор 25 входит в зацепление с зубчатой рейкой 24. В данном зафиксированном положении труба 9 будет находиться до тех пор, пока горелка 1 не достигнет позиции О напротив позиции N. При переходе горелки 1 через положение О в направлении к точке N поз. 10 (см.фиг.З, 5 и 1) весь цикл повторится снова до окончания процесса заварки всего стыка 6 трубы 9. Данное устройство позволяет значительно повысить качество сварного соединения и производительность процесса в

1,5-2 раза при сварке на монтаже неплавящимся электродом без присадочной проволоки «еповоротных стыков труб из материалов, в процессе сварки которых в Зоне urea пластические деформации протекают слабо, а именно ал юминяя, меди, тмтана и их сплавов.

Кроме того, значительно сокращаются затраты на сварочные материалы, асам процесс упрощается.

(56) Авторское свидетельство СССР f 423587, кл. В 23 К Т1 /04, 1974.

0az.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1983 |

|

SU1146908A1 |

| Устройство для сборки и сварки продольных швов панелей | 1987 |

|

SU1407736A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| Устройство для сборки и сварки неповоротных стыков труб | 1986 |

|

SU1453764A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для сварки | 1987 |

|

SU1426735A1 |

| Устройство для сварки горизонтальных швов трубчатых колонн | 1982 |

|

SU1016125A1 |

i.

(8

Мозг

Ф1/12,

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1971 |

|

SU423587A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-10-15—Публикация

1984-01-04—Подача