2. Устройство по п. 1/ отличающееся тем, что копирный

элемент выполнен в виде плоской пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1987 |

|

SU1426735A1 |

| Устройство для вварки криволинейных элементов в оболочковую конструкцию | 1983 |

|

SU1127731A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для автоматической сварки | 1988 |

|

SU1558605A1 |

| Датчик положения свариваемого стыка | 1978 |

|

SU764890A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ СВАРКИ ДВУХ УГЛОВЫХ ШВОВ | 1973 |

|

SU363562A1 |

| Устройство для автоматической сварки кольцевых швов | 1985 |

|

SU1263476A1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ СВАРОЧНОЙ ГОРЕЛКИ НА СТЫК | 1987 |

|

SU1471416A1 |

| Устройство для направления электрода по стыку | 1977 |

|

SU745617A1 |

1. УСТРОЙСТВО ДЛЯ СВАРКИ ГОРИЗОИТАЛЬНЫХ ШВОВ ТРУБЧАТЫХ КОЛ содержащее тележку, установленную на направляквдем колесе с возможностью перемещения по нему, и сва рочную горелку, установленную на тележке и снабженную рычажнр-винтовыми KoppeKTopcUwtH продольного и поперечного перемещения горелки, а также копирным элементом отличающееся тем, что, с целью повьоиения производительности путем сокращения времени на обслуживание устройства, корректор поперечного перемещ.ения горелки выполнен в виде кривошипа, установленного с возможностью поворота в корпусе тележки, двух шарнИрно соединенных рычагов, первый из которых свободно закреплен на оси . кривошипа, толкателя, соединенно с кривошипом и установленного с возможностью взаимодействия с вторым рычагом, и пружию, надетой на толкатель и соединенной одним концом с кривсшшпом, а другим ,р вторым рычагом, при этом сварочная горелка установлена на этом втором рычаге.

1

Изобретение относится к оборудованию для сварки труб, а точнее для электродуговой сварки гориэонтЪльных швов вертикально расположенных трубчатых колонн.

Известно устройство для дуговой сварки кольцевых стыков - неповоротных вертикально расположенных труб, которое содержит С-образный корпус с направляющими.и планшайбой со сварочной головкой. Это устройство закрепляется на верхней трубе с помощью пневмозажимов. Такое устройство применяется для сварки обсадных колонн, у которых диаметры сравнительно невелики при достаточной толщине станок. При этом масса и размеры устройства небольшие, что позволяет надежно удерживать его на верхней свариваемой трубе с понрщью пневмозажимов с1}.

Однако в случае применения та:кого устройства для сварки труб большого диаметра при относительно малой толщине стенок С-обра ный корпус необходимо увеличивать. Это вызывает увеличение массы устройства до таких пределов, что создание тако.го устройства становится практически невыполнимым. Кроме этого, для удержания на трубе пневмоцилиндры устройства должны создавать усилия, которые могут деформировать свариваемую трубу с относительно lOHKKMK стенками.

Известно устройство для сварки горизонтальных швов трубчатых колонн, содержащее тележку, установленную на направляющем поясе с возможностью перемещения по нему, и сварочную горелку, установленную на тележке и снабженную рычажновинтовыми корректорами продольного и поперечного перемещения горелки, а также копирным элементом С 2,3.

Недостатком этого устройства является невысокая производительность обусловленная потерями времени на стену или 3 ачистку сопла или электрода из-за неудобства обслуживания приближенной к цзделию горелки.

Цель изобретения - повышение производительности путем сокращения времени на обслуживание устройства.

Поставленная цель достигается тем, что в устройстве для сварки горизонтальных швов трубчатых колонн, содержащем тележку, установленую на направляющем поясе с возмож костью перемещения по нему, и сварочную горелку, установленную на тележке и снабженную рычажно-винтовыми корректорами продольного и поперечного перемещения горелки, а также копириым элементом, корректор поперечного перемещения горелк выполнен в виде кривошипа, установленного с возможностью поворота в корпусе тележки, двух шарнирно соединенных рычагов, первый из которых свободно закреплен на оси крввсшипа, толкателя, соединенного с кривошипом и установленного с возможностью взаимодействия со рычагом, и пружины, надетой на толкатель и соединенной одним концом с кривошипом, а другим - со вторым рычагом, при этсш сваро хная горелка установлена на эзом вторсм рычаге.

Кроме того, копирный элемент выполнен в виде плоской пружи{вя.

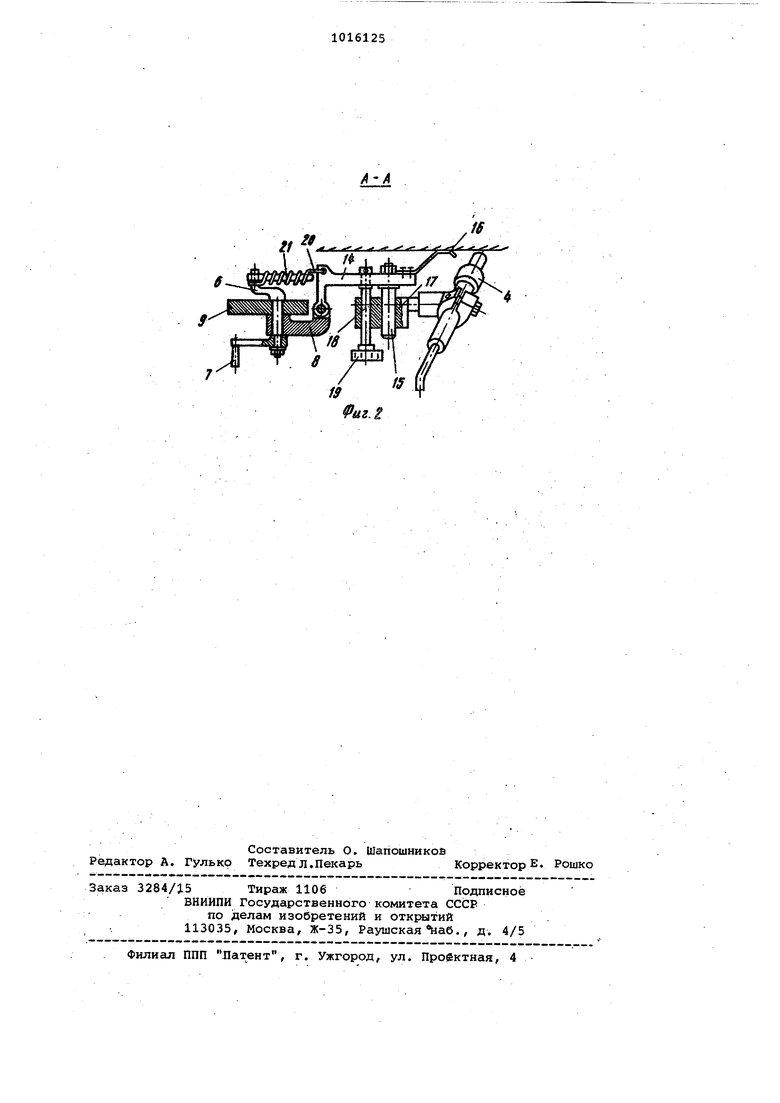

На фиг. 1 показано предлагаемое устройство, общий ВИД} на фиг. 2 разрез А-А на фиг. 1.

Устройство содержит тележку 1 с приводом 2, установленную на гибко направлякяцем поясе 3. В нижней час тележки 1 размещена сварочная горелка 4, связанная с подающим механизмом 5 гибким шлангом. Подеречный корректор установлен на тележк 1 с возможностью вращения на оси 1 ривошипа б, снабженного рукояткой Поперечный корректор содержит рычаг 8, связанный с корпусом 9 тележки 1 винтом 10 посредством гладкого шарнира 11 и резьбового шарнира 12. На левом конце винта 10 закреплен маховичок 13. С другой стороны на рычаге 8 закреплен с возможностью поворота рычаг 14, на котором смонтирован штырь 15 и копирный элемент 16 в виде плоской пружины, прижатой к изделию. На штыре 15 установлен с возможностью перемещения корпус 17 продольного копира, в котором закреплена сварочная горелка 4.

Корпус 17 связан с рычагом 14 винтом 18, снабженным маховичком 19. Винт 18 в рычаге 14 закреплен возможностью вращения. Кривошип 6 связан с рычагом 14 пружиной 20, внутри которой размещен толкатель

21, соединенный с кривошипом 6с возможностью поворота.

Устройство работает следующим образом.

При подготовке к свгрке трубчатой колонны на верхнюю часть устанавливается направляющий пояс.З, на котором размещается тележка 1 устройства. Подаюгаий механизм устанавливается вблизи с учетом длины шланга. V . .,-Сварочная горелка 4 устанавливается и закрепляется в зажиме корпу6а 17 так, чтобы обеспечивалось неоОходимое положение электрода в разделке и соединяется шлангом с подающим механизмом. При этом кри.вовшп б с рукояткой 7, находятся в рабочем положении (Влево), и пружина 20 прижимает копирмый элемент (лыжу )16 к изделию,;С помощью маховичков 13 и 19 положение сварочной горелки 4 корректируется в продольном и поперечном направлениях Винт 18 перемещает корпус 17 со сварочной горелкой 4 перпендикулярно направлению движения тележки 1, обеспечивая уменьшение или увелиЧение вылета электрода. Винт 10 поворачивает рычаг 8 поперечного корректора, обеспечивая смещение сварочной горелки 4 поперек стыка. После настройки сварочной горелки включается привод 2 перемещения тележки вдоль стыка и производится сварка. Сварочная проволока пода ется ь горелку отдельно установленным подающим механизмом 5 через гибкий шланг.

В процессе сварки с помощью корректоров выполляется поперечная корректировка и регулировка величины вылета электрода. Постоянство вылета электрода обеспечивается копирной лыжей 16, прижатой к поверхности свариваемого изделия вблизи зоны сваркк. Для осмотра, и очистки сопла сварочной горелки 4 рукоятка 7с кривошипом 6 поворачив- ются вправь (положение Наладка). При этом пружина ослабляется, а рычаг 14 толкателем 21 поворачи вается вместе с горелкой, обеспечивая к ней свободный доступ.

За счет простоты конструкции и удобства обращения устройство пригодно для работы в условиях строительства. Сокращение вспомогательного времени обеспечивает увеличение производительности.

Высокое качество сварки обусловлено легкостью и простотой настройки правильного положения электродов как в процессе наладки, так и в процессе сварки.

Стыковые соединения трубчатых колонн свариваются в основном ручной сваркой, так как сварочная аппаратура для автоматической сварки таких изделий серийно не выпускается. . . .

Поэтому применение предлагаемого устройства позволит заменить ручную

сварку автоматической, что обеспечивает повышение производительности в 2-2,5 раза, улучшает качество сварного шва и способствует улучшению условий труда сварщиков.

Ориентировочный экономэффёкт при сварке одного монтажа стыка (без учета затрат на сварочные материалы, электроэнергию и т.п.) можно определить для трубчатых колонн 0 1220 мм: и толщиной стенкк 26 мм.

Сечение сварного шва при-замене ручной сварки за счет уменьшения зазора в корне шва с 6-7 мм до 3-4 ; Q уменьшено на 100 мм2, что сокращает: массу наплавленного металла на 2, S кг.

Сокращение основного времени сварки каждого стыка определяется по

ftp. ОМ.

где TU - основное время плавления

при ручной сварке; - основное время плавления

U-W . .

при механизированной сварке.

Основное время плавления определяется по фо адуле

60,

TO

йн ICB

где G - масса наплавленного металла (14,4 кг - при ручной сварке, 12 кг - при механизированной свар0

d - коэффициент наплавки (Этргр

ручная сварка; 13j т механизированная сварка ;

5 св сязР° Ь1й ток (160А - ручная сварка, 230А - механизированная сварка). Сокращение основного времени на одном стыке составляет 6ч. В заQ висимости от количества монтажных стыков в сооружении, цикла строительства, времени работы кранового оборудования и т.п. можно определить эффективность предлагаемого уст ройства. Например, при закреплении

опорных блоков морской глубоководной стацплатформы количество монтажных стыков составляет 40-60. Продолжительность строительства около года.. Стоимость одного часа работы плавучего крана, обслуживающего строительство основания, превышает 500 р. От использования изобретения, по сравнению с ручной сваркой можно получить годовой экономический 5 эффект в сумме более 100 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для дуговой сварки кольцевых стыков | 1968 |

|

SU275265A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сварочное оборудование Ка.талог-справочник ИЭС им | |||

| Е.О.Патрна | |||

| К., Наукова дукжа, 1972, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1983-05-07—Публикация

1982-02-12—Подача