1 |

со

05

1

Изобретение относится к области сварки, а именно к конструкции устройства для сборки и сварки нродольных швов панелей, преимущественно гофрированных. Целью изобретения является повышение качества путем уменьшения деформации па- нелей в процессе сборки и сварки.

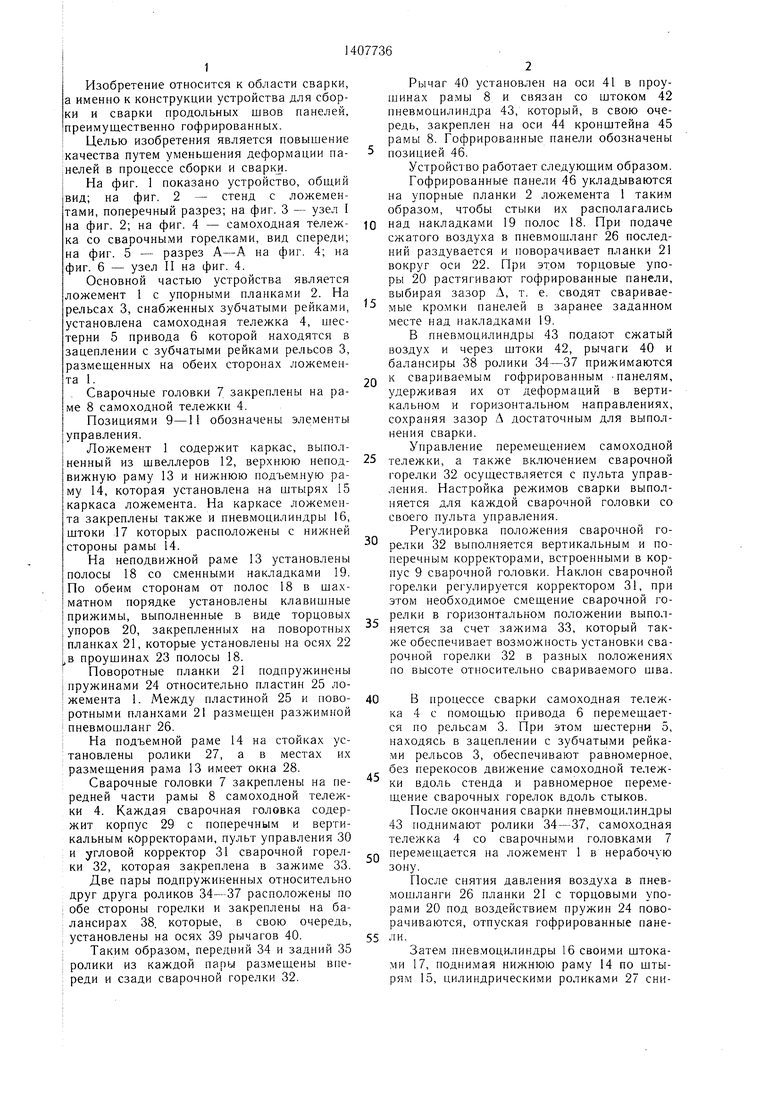

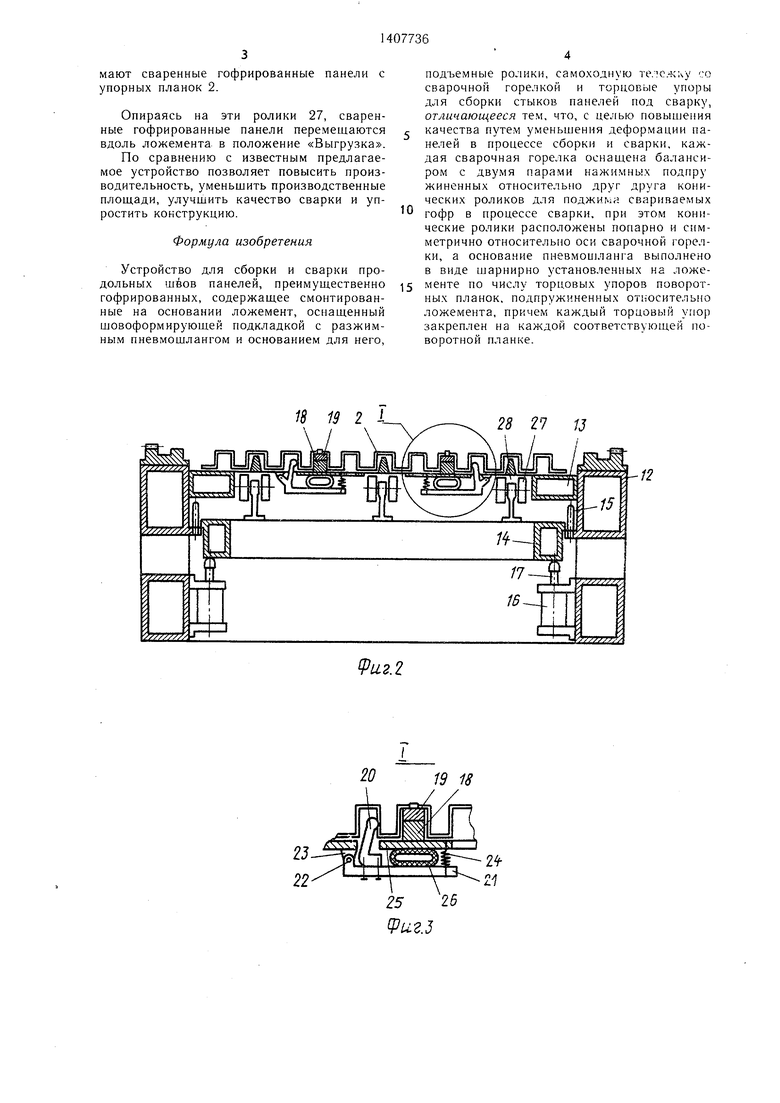

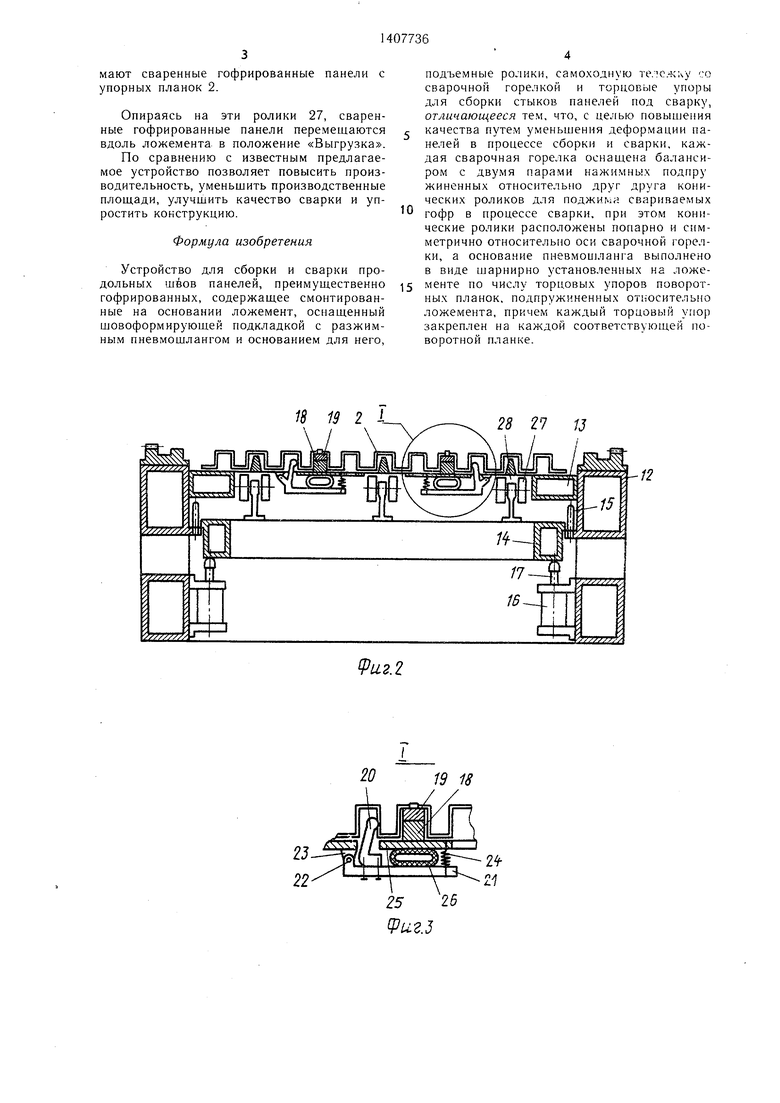

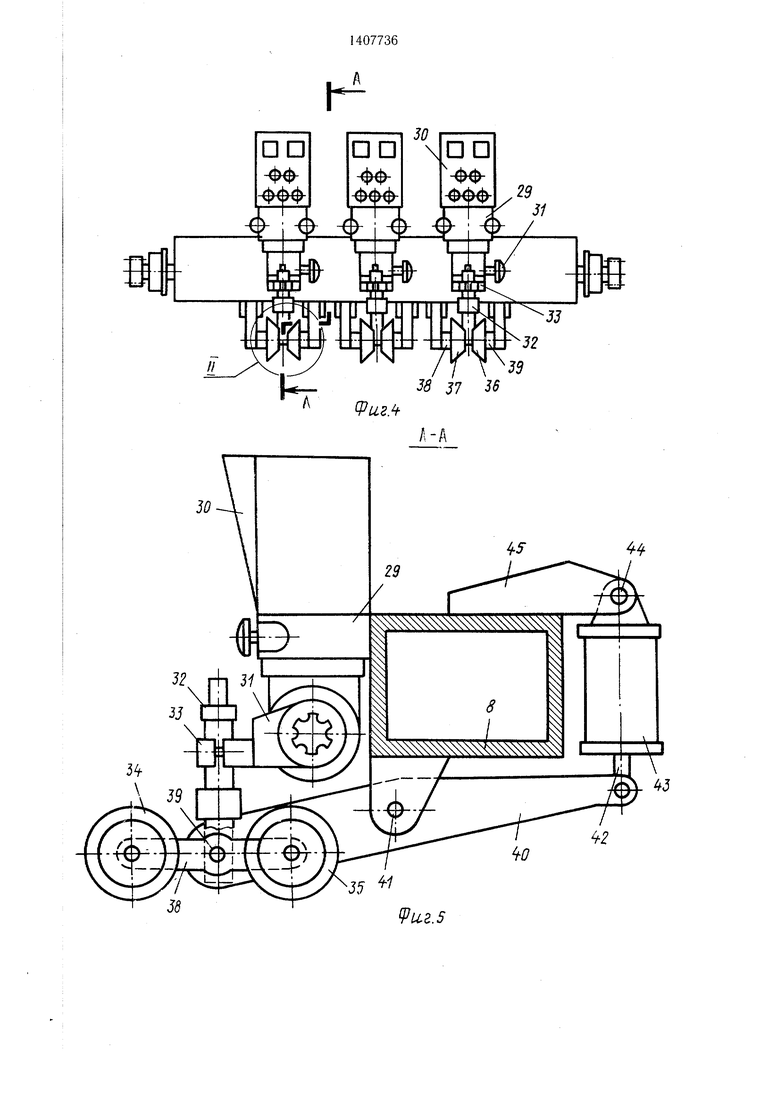

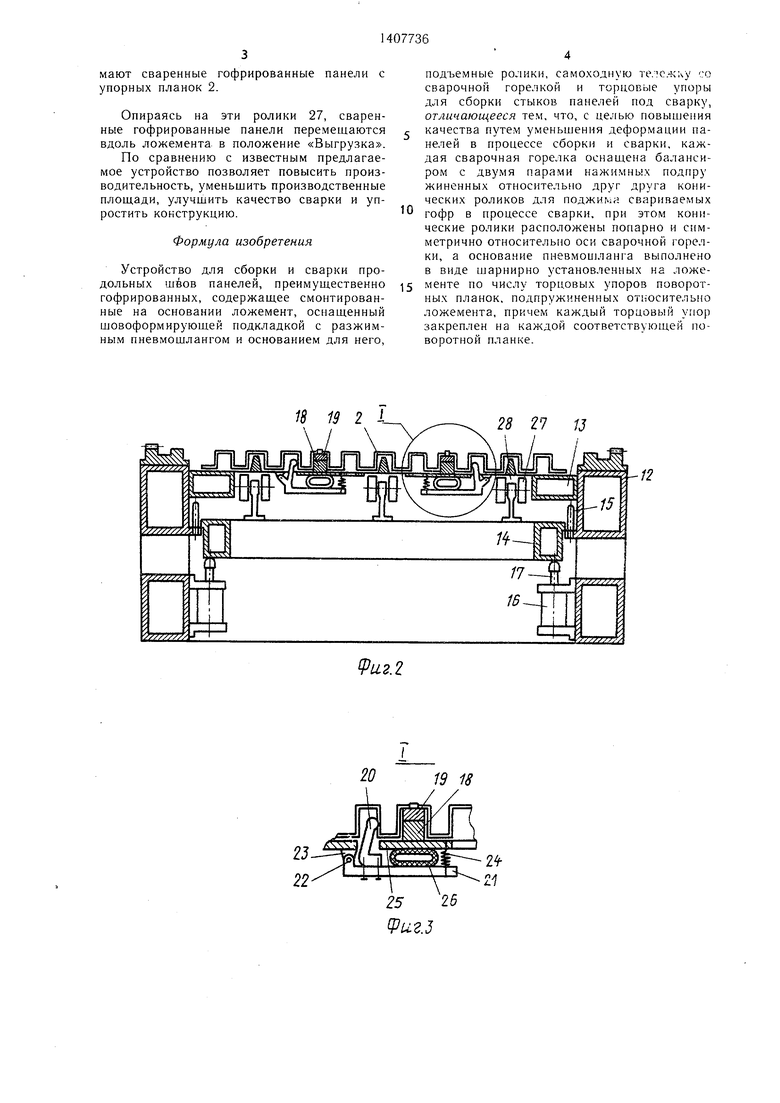

На фиг. 1 показано устройство, обший вид; на фиг. 2 - стенд с ложементами, поперечный разрез; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - самоходная тележка со сварочными горелками, вид спереди; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - узел II на фиг. 4.

Основной частью устройства является ложемент 1 с упорными планками 2. На рельсах 3, снабженных зубчатыми рейками, установлена самоходная тележка 4, шестерни 5 привода 6 которой находятся в зацеплении с зубчатыми рейками рельсов 3, размещенных на обеих сторонах ложемента 1.

Сварочные головки 7 закреплены на раме 8 самоходной тележки 4.

Позициями 9-11 обозначены элементы управления.

Ложемент 1 содержит каркас, выполненный из швеллеров 12, верхнюю неподвижную раму 13 и нижнюю подъемную раму 14, которая установлена на штырях 15 каркаса ложемента. На каркасе ложемента закреплены также и пневмоцилиндры 16, штоки 17 которых расположены с нижней стороны рамы 14.

На неподвижной раме 13 установлены полосы 18 со сменными накладками 19. По обеим сторонам от полос 18 в шахматном порядке установлены клавишные прижимы, выполненные в виде торцовых упоров 20, закрепленных на поворотных планках 21, которые установлены на осях 22 B проушинах 23 полосы 18. Поворотные планки 21 подпружинены пружинами 24 относительно пластин 25 ло- жемента 1. Между пластиной 25 и поворотными планками 21 размещен разжимной пневмошланг 26.

На подъемной раме 14 на стойках установлены ролики 27, а в местах их размещения рама 13 имеет окна 28.

Сварочные головки 7 закреплены на передней части рамы 8 самоходной тележки 4. Каждая сварочная головка содержит корпус 29 с поперечным и вертикальным корректорами, пульт управления 30 и угловой корректор 31 сварочной горелки 32, которая закреплена в зажиме 33.

Две пары подпружиненных относительно друг друга роликов 34-37 расположены по обе стороны горелки и закреплены на балансирах 38. которые, в свою очередь, установлены на осях 39 рычагов 40.

Таким образом, передний 34 и задний 35 ролики из каждой пары размещены впереди и сзади сварочной горелки 32.

07736

2

Рычаг 40 установлен на оси 41 в проушинах рамы 8 и связан со штоком 42 пневмоцилиндра 43, который, в свою очередь, закреплен на оси 44 кронштейна 45 рамы 8. Гофрированные панели обозначены 5 позицией 46.

Устройс во работает следующим образом.

Гофрированные панели 46 укладываются на упорные планки 2 ложемента 1 таким образо.м, чтобы стыки их располагались 10 над накладками 19 полос 18. При подаче сжатого воздуха в пневмошланг 26 последний раздувается и поворачивает планки 21 вокруг оси 22. При этом торцовые упоры 20 растягивают гофрированные панели, выбирая зазор Д, т. е. сводят сваривае- 5 мые кромки панелей в заранее заданном месте над накладками 19.

В пневмоцилиндры 43 подают сжатый воздух и через штоки 42, рычаги 40 и балансиры 38 ролики 34-37 прижимаются 2Q к свариваемым гофрированным панелям, удерживая их от деформаций в верти- кально.м и горизонтальном направлениях, сохраняя зазор Д достаточным для выполнения сварки.

Управление перемещением самоходной 25 тележки, а также включением сварочной горелки 32 осуществляется с пульта управления. Настройка режимов сварки выполняется для каждой сварочной головки со своего пульта управления.

Регулировка положения сварочной го- релки 32 выполняется вертикальным и поперечным корректорами, встроенными в корпус 9 сварочной головки. Наклон сварочной горелки регулируется корректором 31, при этом необходимое смещение сварочной горелки в горизонтально.м положении выполняется за счет зажима 33, который также обеспечивает возможность установки сварочной горелки 32 в разных положениях по высоте относительно свариваемого шва.

40 В процессе сварки самоходная тележка 4 с помощью привода 6 перемешается по рельсам 3. При этом шестерни 5, находясь в зацеплении с зубчатыми рейками рельсов 3, обеспечивают равномерное, без перекосов движение самоходной тележки вдоль стенда и равномерное перемещение сварочных горелок вдоль стыков.

После окончания сварки пневмоцилиндры 43 поднимают ролики 34-37, самоходная тележка 4 со сварочными головками 7

2Q перемешается на ложемент 1 в нерабочую зону.

После снятия давления воздуха в пнев- мошланги 26 планки 21 с торцовыми упорами 20 под воздействием пружин 24 поворачиваются, отпуская гофрированные пане55 ли.

Затем пневмоцилиндры 16 свои.ми штоками 17, поднимая нижнюю раму 14 по щты- рям 15, цилиндрическими роликами 27 снимают сваренные гофрированные панели с упорных планок 2.

Опираясь на эти ролики 27, сваренные гофрированные панели перемешаются вдоль ложемента в положение «Выгрузка.

По сравнению с известным предлагаемое устройство позволяет повысить производительность, уменьшить производственные плошади, улучшить качество сварки и упростить конструкцию.

Формула изобретения

Устройство для сборки и сварки продольных швов панелей, преимущественно гофрированных, содержашее смонтированные на основании ложемент, оснащенный шовоформируюшей подкладкой с разжимным пневмошлангом и основанием для него.

подъемные ролики, самоходную телс.4Слу оо сварочной горелкой и торцовые упоры для сборки стыков панелей под сварку, отличающееся тем, что, с целью повышения качества путем уменьшения деформации панелей в процессе сборки и сварки, каждая сварочная горелка оснашена балансиром с двумя парами нажимных подпру жиненных относительно друг друга конических роликов для поджигча свариваемых гофр в процессе сварки, при этом конические ролики расположены попарно и симметрично относительно оси сварочной горелки, а основание пневмоц1ланга выполнено в виде шарнирно установленных на ложе- 5 менте по числу торцовых упоров поворотных планок, подпружиненных относительно ложемента, причем каждый торцовый упор закреплен на каждой соответствуюшей поворотной планке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Автомат для сборки и сварки угловых швов деталей таврового сечения | 1971 |

|

SU381255A1 |

| Устройство для сборки и контактной точечной сварки панелей | 1986 |

|

SU1407725A1 |

| ;ОЮЗНАЯ | 1973 |

|

SU381491A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Устройство для сборки и контактной точечной сварки кузовов легковых автомобилей | 1987 |

|

SU1433723A1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| Установка для сварки цилиндрических изделий | 1984 |

|

SU1479254A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Установка для сборки и сварки стержневых элементов с соединительными накладками | 1980 |

|

SU897453A1 |

Изобретение относится к сварке, а именно к устройствам для сборки и сварки продольных швов панелей, преимущественно гофрированных. Цель - повышение качества. Устройство содержит смонтированные на основании ложемент 1, оснащенный щовоформируюшей подкладкой с разжимным пневмиш. гангом и основанием для пего, под ьемные ролики, самоходную те.чежку 4 со сварочной горелкой 32 и торцовые упоры для сборки стыков панелей 46 под сварку. Каждая сварочная горелка 32 ocnaniena балансиром 38 с двумя парами нажимных подпружиненных относительно друг друга конических роликов 34, 35, 36 и 37 для поджима свариваемых гофр в процессе сварки. Основание пнев- мо1иланга выполнено в виде шарнирно установленных на ложе.менте (по числу торцовых упоров) поворотных HvianoK, подпружиненных относительно ложемента. Каждый торцовый упор закреплен на соответствующей поворотной планке. FIpi подаче сжатого воздуха в пневмошланг планки поворачиваются вокруг оси. При этом торцовые упоры растягивают гофрированные панели, сводя свариваемые кромки панелей II уменьп1ая деформацию панелей в процессе сборки и сварки. 6 ил. to (Л

/5 19 2 1

28 27 15

12

19 18

К

пп

: ,

38 37 36

иг.

50

DD

30

N

DD

/

k

29

21

0

2

Риг. 5

иг.6

| Куркин С | |||

| А | |||

| Технология изготовления сварных конструкций | |||

| Атлас чертежей | |||

| М.: Машгиз, 1962, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| . | |||

Авторы

Даты

1988-07-07—Публикация

1987-01-05—Подача