Изобретение относится к устройствам для гранулирования пастообразных материалов и может быть использовано в. химической, нефтехимической, пищевой и других отраслях промышленности.

Целью изобретения является повышение надежности гранулятора и его производительности.

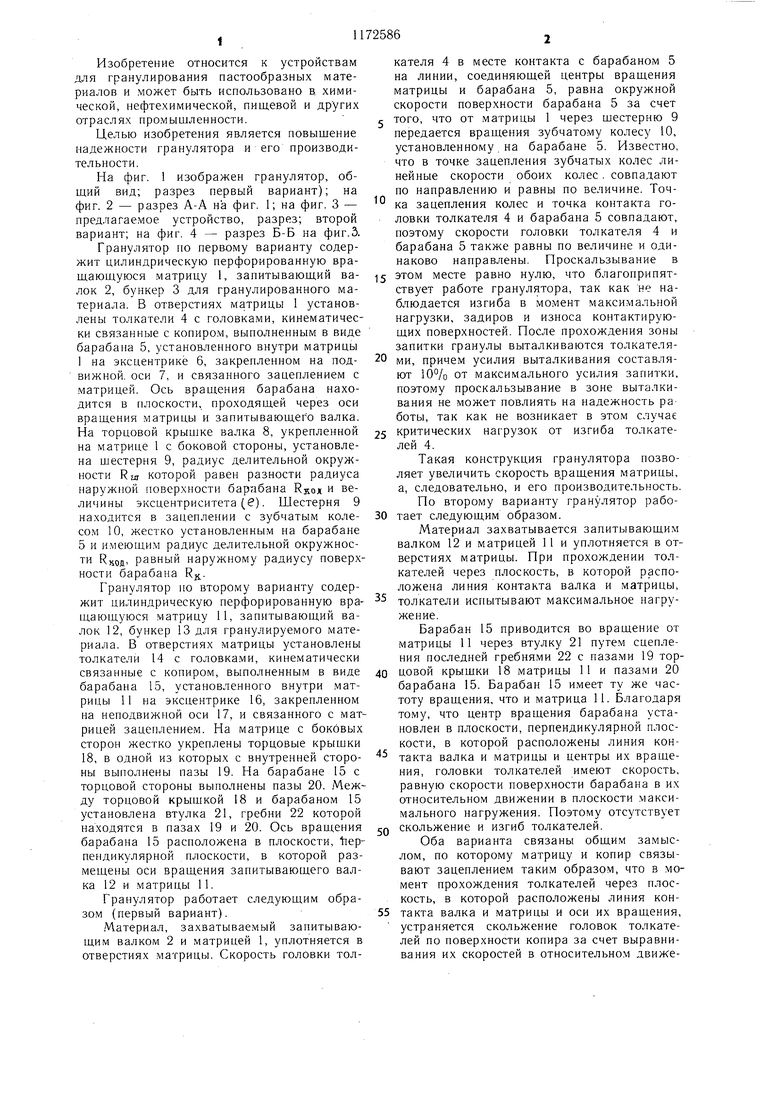

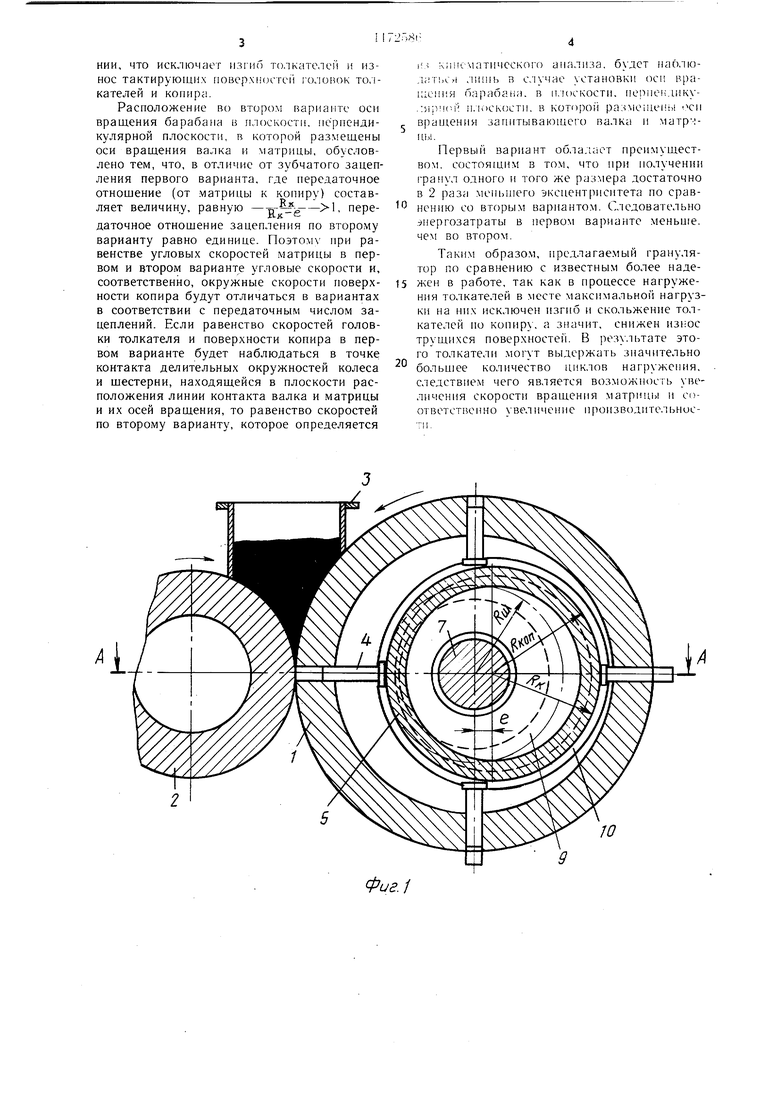

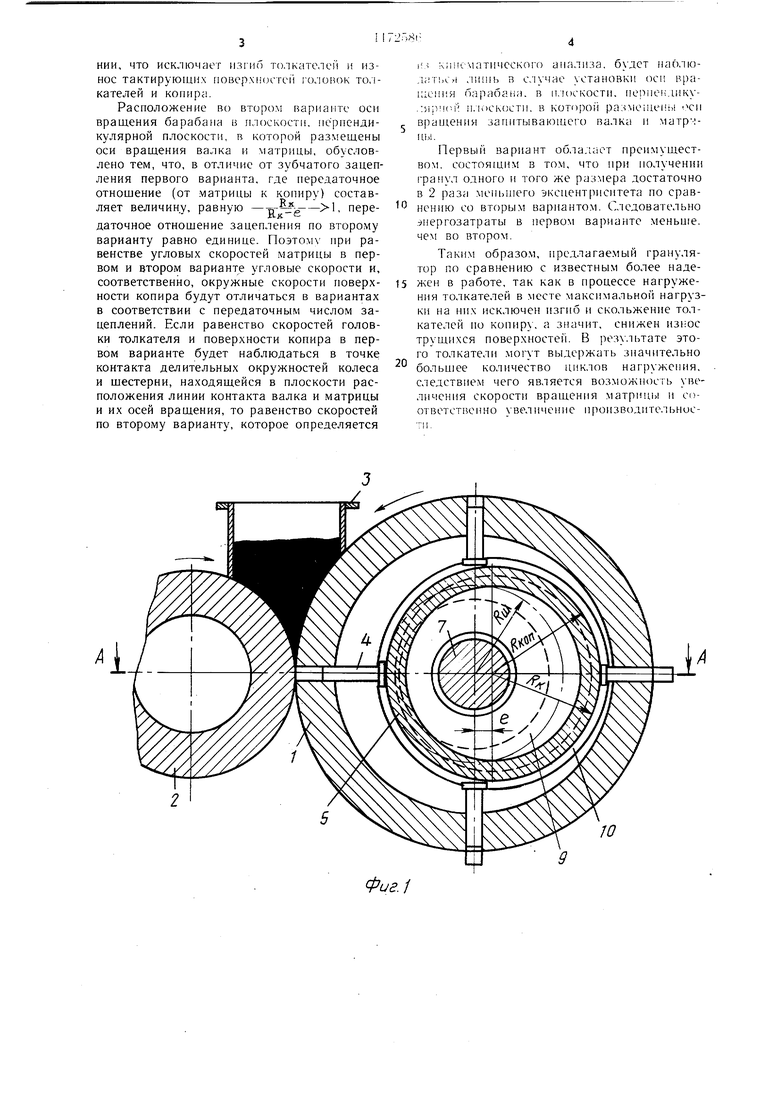

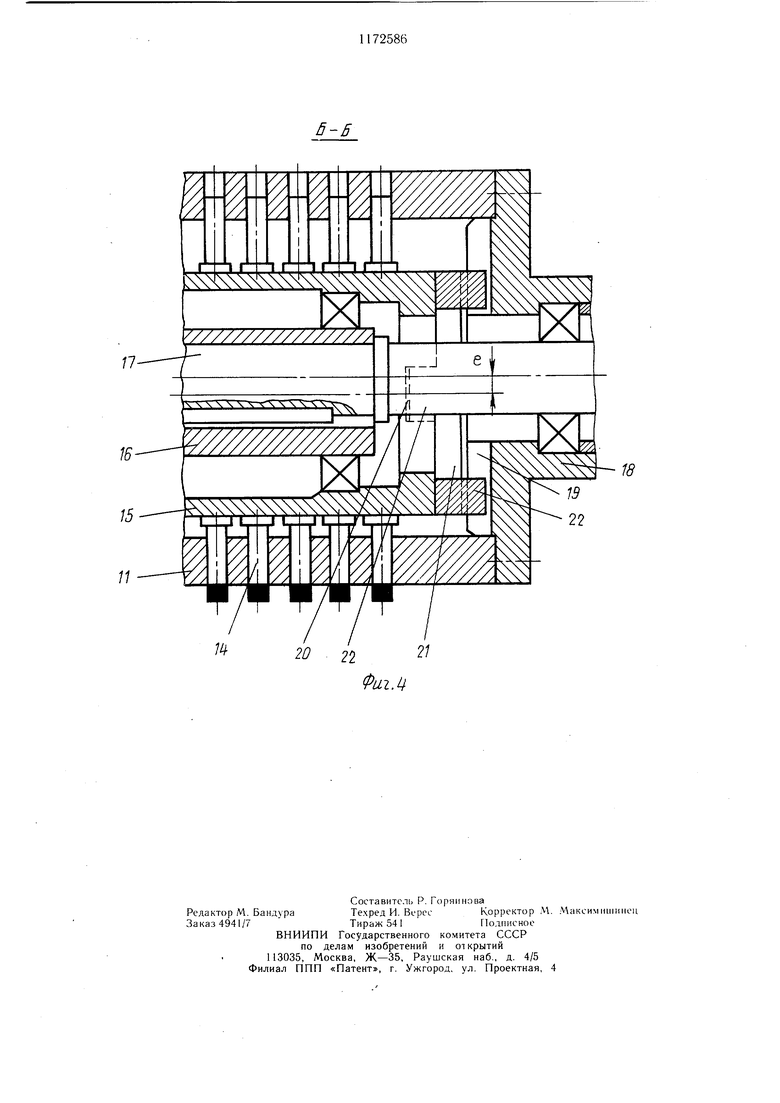

На фиг. 1 изображен гранулятор, общий вид; разрез первый вариант); на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - предлагаемое устройство, разрез; второй вариант; на фиг. 4 - разрез Б-Б на фиг.5.

Гранулятор но первому варианту содержит цилиндрическую перфорированную вращающуюся матрицу 1, запитывающий валок 2, бункер 3 для гранулированного материала. В отверстиях матрицы 1 установлены толкатели 4 с головками, кинематически связанные с копиром, выполненным в виде барабана 5, установленного внутри матрицы 1 на эксцентрике 6, закрепленном на подвижной, оси 7, и связанного зацеплением с матрицей. Ось вращения барабана находится в плоскости, проходящей через оси вращения матрицы и запитывающего валка. На торцовой крышке валка 8, укрепленной на матрице 1 с боковой стороны, установлена шестерня 9, радиус делительной окружности RM которой равен разности радиуса наружной поверхности барабана RROX и величины эксцентриситета (в). Шестерня 9 находится в зацеплении с зубчатым колесом 10, жестко установленным на барабане 5 и имеющим радиус делительной окружности RSOU. равный наружному радиусу поверхности барабана Rjj.

Гранулятор но второму варианту содержит цилиндрическую перфорированную вращающуюся матрицу 11, запитывающий валок 12, бункер 13 для гранулируемого материала. В отверстиях матрицы установлены толкатели 14 с головками, кинематически связанные с копиром, выполненным в виде барабана 15, установленного внутри матрицы 11 на эксцентрике 16, закрепленном на неподвижной оси 17, и связанного с матрицей зацеплением. На матрице с боковых сторон жестко укреплены торцовые крышки 18, в одной из которых с внутренней стороны выполнены пазы 19. На барабане 15 с торцовой стороны выполнены пазы 20. Между торцовой крышкой 18 и барабаном 15 установлена втулка 21, гребни 22 которой находятся в пазах 19 и 20. Ось вращения барабана 15 расположена в плоскости, tiepпендикулярной плоскости, в которой размещены оси вращения запитывающего валка 12 и матрицы 11.

Гранулятор работает следующим образом (первый вариант).

Материал, захватывае.мый запитывающим валком 2 и матрицей 1, уплотняется в отверстиях матрицы. Скорость головки толкателя 4 в месте контакта с барабаном 5 на линии, соединяющей центры вращения матрицы и барабана 5, равна окружной скорости поверхности барабана 5 за счет того, что от матрицы 1 через шестерню 9 передается вращения зубчатому колесу 10, установленному на барабане 5. Известно, что в точке зацепления зубчатых колес линейные скорости обоих колес. совпадают по направлению и равны по величине. Точка зацепления колес и точка контакта головки толкателя 4 и барабана 5 совпадают, поэтому скорости головки толкателя 4 и барабана 5 также равны по величине и одинаково направлены. Проскальзывание в

5 этом месте равно нулю, что благоприпятствует работе гранулятора, так как не наблюдается изгиба в момент максимальной нагрузки, задиров и износа контактирующих поверхностей. После прохождения зоны запитки гранулы выталкиваются толкателями, причем усилия выталкивания составляют 10°/о от максимального усилия запитки, поэтому проскальзывание в зоне выталкивания не может повлиять на надежность работы, так как не возникает в этом случае

5 критических нагрузок от изгиба толкателей 4.

Такая конструкция гранулятора позволяет увеличить скорость вращения матрицы, а, следовательно, и его производительность. По второму варианту гранулятор рабо0 тает следующим образом.

Материал захватывается запитывающим валком 12 и матрицей 11 и уплотняется в отверстиях матрицы. При прохождении толкателей через плоскость, в которой расположена линия контакта валка и матрицы,

толкатели испытывают максимальное нагружение.

Барабан 15 приводится во вращение от матрицы 11 через втулку 21 путем сцепления последней гребнями 22 с пазами 19 торо цовой крышки 18 матрицы 11 и пазами 20 барабана 15. Барабан 15 имеет ту же частоту вращения, что и матрица 11. Благодаря тому, что центр вращения барабана установлен в плоскости, перпендикулярной плоскости, в которой расположены линия контакта валка и матрицы и центры их вращения, головки толкателей имеют скорость, равную скорости поверхности барабана в их относительном движении в плоскости максимального нагружения. Поэтому отсутствует

0 скольжение и изгиб толкателей.

Оба варианта связаны общим замыслом, по которому матрицу и копир связывают зацеплением таким образом, что в момент прохождения толкателей через плоскость, в которой расположены линия контакта валка и матрицы и оси их вращения, устраняется скольжение головок толкателей по поверхности копира за счет выравнивания их скоростей в относительно.м движеНИИ, что исключает изгно толкателей и износ тактирующих riOBepxinjcTeii iOJioBOK то,кателей и коиира.

Расположение во втором варианте оси вращения барабана в плоскост, нерпендикулярной плоскости, в которой размещены оси вращения валка и матрицы, обусловлено тем, что, в отличие от зубчатого зацепления первого варианта, где передаточное отнощение (от матрицы к копиру) составляет величину, равную передаточное отношение зацепления по второму варианту равно единице. ПОЭТОМУ при равенстве угловых скоростей матрицы в первом и втором варианте угловые скорости и, соответственно, окружные скорости поверхности копира будут отличаться в вариантах в соответствии с передаточным числом зацеплений. Если равенство скоростей головки толкателя и поверхности копира в первом варианте будет наблюдаться в точке контакта делительных окружностей колеса и щестерни, находящейся в плоскости расположения линии контакта валка и матрицы и их осей вращения, то равенство скоростей по второму варианту, которое определяется

и i KniKматического анализа, будет наолюл;;т1,с.| в случне установки оси В1)аiuciiiiH бармбана. в п.юскости. iieiiiieii.iiiKy,:я;1М(ч плоскости, в которой разметены Кн вращении запитываюшего валка и матр-:ны.

Первый вариант обладает преимуществом. состоя цим в том, что при получении гранул одного и того же размера достаточно в 2 раза меньшего эксцентриситета по сравнению со вторым вариантом. Следовательно энергозатраты в первом варианте меньше, чем во втором.

Таким образом, предлагае.мый гранулятор по сравнению с известным более надежен в работе, так как в процессе нагружения толкателей в .месте максимальной нагрузки на ни.х исключен изгиб и скольжение толкателей ио копиру, а значит, снижен износ трущихся поверхностей. В результате этого толкатели могут выдержать значительно

я. большее количество циклов нагружения, следствием чего является возможность увеличения скорости вращения матрицы и соответстг снно увеличение производительнос

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный гранулятор | 1980 |

|

SU1134229A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Устройство для получения таблеток | 1974 |

|

SU808117A1 |

| Гранулятор | 1974 |

|

SU686747A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU1209270A1 |

1. Гранулятор для пастообразных материалов, содержащий запитывающий валок, цилиндрическую перфорированную вращающуюся матрицу, торцовые крышки, укрепленные на матрице с боковых сторон, установленные в отверстиях матрицы толкатели с головками, кинематически связанные с копиром, выполненным в виде связанного зацеплением с матрицей барабана, который установлен внутри матрицы эксцентрично относительно нее и ось вращения которого находится в плоскости, проходящей через оси вращения матрицы и запитывающего валка, отличающийся тем, что, с целью повышения надежности гранулятора и его производительности, зацепление барабана с матрицей выполнено в виде зубчатой передачи, при этом шестерня, радиус делительной окружности которой равен разности радиуса наружной поверхности барабана и величины эксцентриситета, установлена на одной торцовой крышке матрицы и находится в зацеплении с зубчатым колесом, жестко установленным на барабане и и.меющим радиус делительной окружности, равный наружному радиусу поверхности барабана. 2. Гранулятор для пастообразны.х материалов, содержащий запитывающий валок, цилиндрическую перфорированную вращающуюся матрицу, торцовые крышки, укрепленные на матрице с боковых сторон, уста(О новленные в отверстиях матрицы толкатели сл с головками, кинематически связанные с копиром, выполненным в виде барабана, установленного внутри матрицы эксцентрично относительно нее и связанного с матрицей зацеплением, отличающийся тем, что, с целью повышения надежности гранулятора и его производительности, зацепление выполнено в виде втулки с гребнями, установленной гребнями в паза.х матрицы и барабана, а ось вращения барабана расположена в плоскости, перпендикулярной ND СЛ плоскости размещения осей вращения запитывающего валка и матрицы. 00 О5

Ю

Фиг-2

| Гранулятор | 1974 |

|

SU686747A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-15—Публикация

1983-05-20—Подача