(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Роторный гранулятор | 1979 |

|

SU929194A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU889478A1 |

| Гранулятор | 1985 |

|

SU1353497A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ ТАБЛЕТОК | 1978 |

|

SU775876A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU1209270A1 |

| Устройство для формования | 1977 |

|

SU1197723A1 |

| Гранулятор | 1974 |

|

SU686747A1 |

1

Изобретение относится к устройствам для получения таблеток и колец из пастообразных материалов и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известно устройство для получения таблеток из пастообразных материалов, содержащее цилиндрическую перфорированную матрицу, укрепленную на вращающемся валу, толкателями с выполненными в них отверстиями, пазами и головками, установленные в отверстиях матрицы, копир с магнитом, неподвижно укрепленный внутри матрицы, на который опираются стержни, ротор-звездочка для возвращения толкателей в исходное положение 1.

Известное устройство обладает низкой надежностью из-за заклинивания толкателей и стержней вследствие забивания продуктом пазов толкателей и зазоров в парах «толкатель-стержень, «толкатель-матрица, из-за сложности и многозвенности, а также требуемой высокой точности изготовления матрицы и ротора-звездочки.

Возвращение заклиненных продуктом стержней в исходное положение трудно осуществить ввиду того, что усилия, прикладываемые, магнитами к заклиненным продуктом стержням незначительны, кроме того, применение магнитов большой мощности ограничено малы.ми внутренними объемами матриц, эксйлуатируемых в промышленности грануляторов и связано с существенным увеличением габаритов матрицы и затруднительностью изоляции магнита в зоне нахождения жидкой фазы продукта и масла. Наиболее близким из известных решений к предлагаемому является устройство

для получения таблеток, содержащее кольцевую цилиндрическую матрицу, укрепленную на вращающем валу, толкатели с головками, установленные в отверстиях матрицы, вращающийся копир, выполненный в виде барабана и установленный внутри матрицы эксцентрично относительно нее, и контактирующий с головками толкателей, и средство для подачи материала в отверстия матрицы 2.

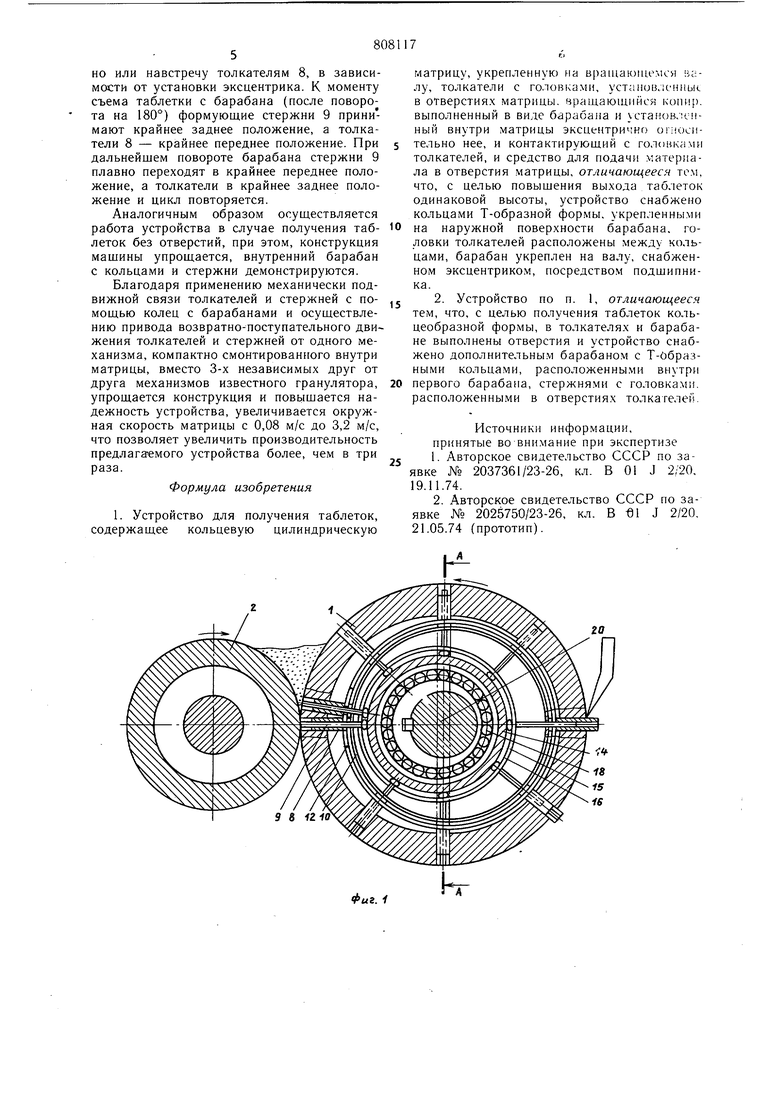

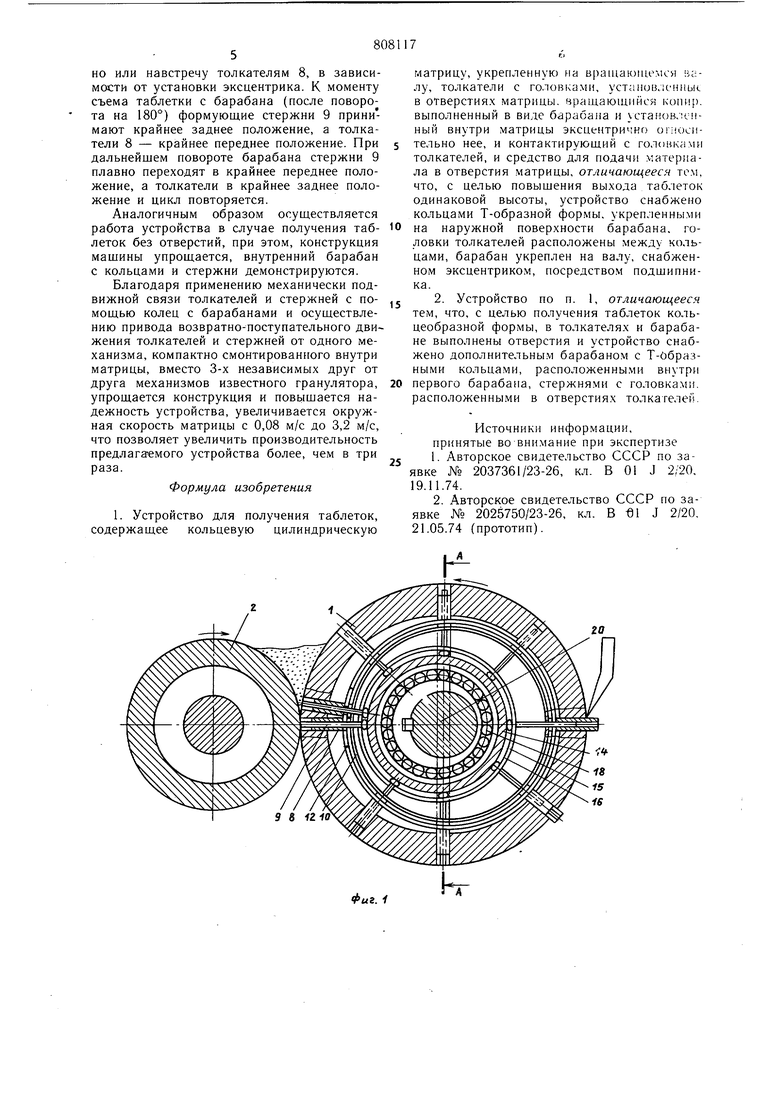

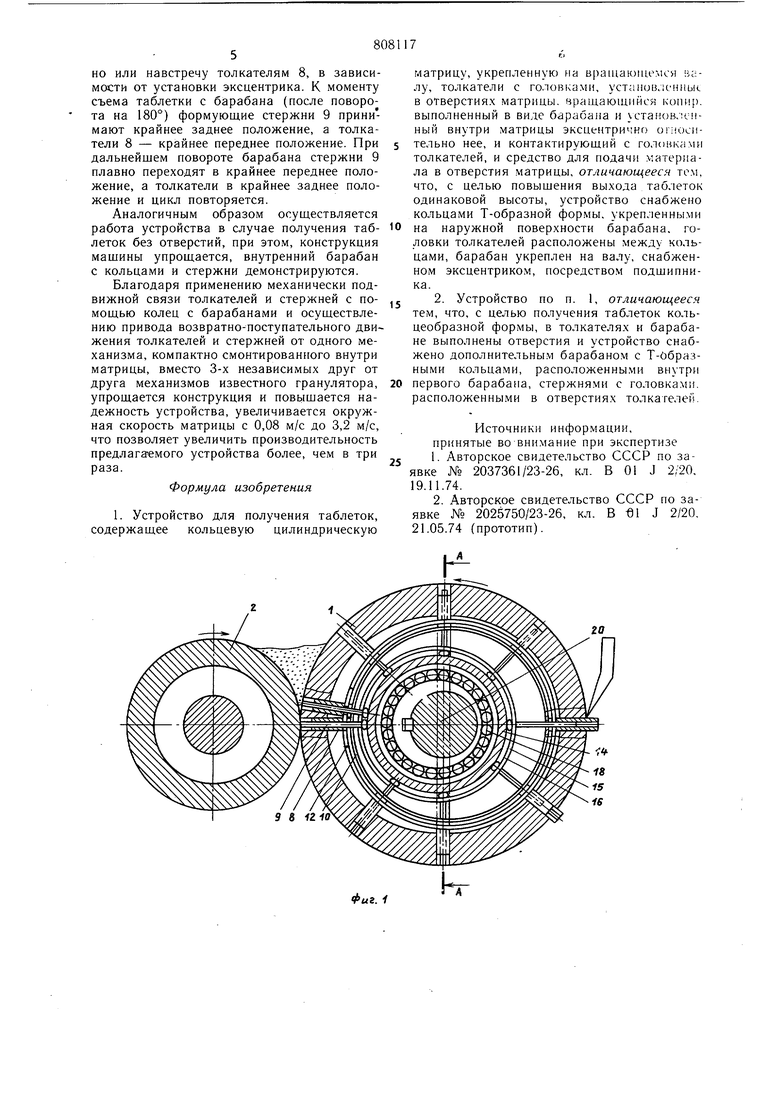

Недостатком известного гранулятора является то, что не обеспечивается связь толкателей с механизмом их привода - эксцентрично установленным барабаном, в этой связи не обеспечивается и их принудительное возвратно-поступательное движение. вследствие чего необходимость применения трех независимых механизмов (с целью привода толкателей): эксцентрично установленного барабана (для выталкивания таблеток); ролика, установленного с внешней стороны матрицы (для предварительного возвращения толкателей до наружной поверхности матрицы) и шнек-пресс (для окончательного возвращения толкателей и одновременного формования продукта в отверстия матрицы). Такой механизм привода толкателей сложен и ненадежен, имеет небольшие окружные скорости рабочих органов, в том числе матрицы, как вследствие необходимости возврата толкателей в исходное положение давлением на их торцы продуктом и одновременного заполнения отверстий, так и вследствие предварительного отвода толкателей в исходное положение при взаимодействии приподнятых над поверхностью матрицы толкателей с роликами, что значительно снижает производительность гранулятора. Кроме того, но мере работы гранулятора продукт заполняет зазоры между матрицей и толкателями и последние заклиниваются продуктом, таблетки формуются разной высоты. Это связано еще и с затруднительностью создания требуемых высоких давлений для паст с целью отвода толкателей в исходное положение. Цель изобретения - увеличение выхода кольцеобрахных таблеток одинаковой высоты. Указанная цель достигается тем, что устройство снабжено кольца.ми Т-образной формы, укрепленными на наружной поверхности барабана, головки толкателей расположены между кольцами, барабан укреплен на валу, снабженном эксцентриком, посредством подшипника. Кроме того в толкателях и барабане выполнены отверстия и устройство снабжено дополнительным барабаном с Т-образными кольцами, расположенны.ми внутри первого барабана, стержнями с головками, расположенными в пазах между кольцами и отверстиях толкателей. Благодаря применению механической подвижной связи толкателей и стержней с помощью колец с барабаном и осуществлению привода возвратно-поступательного движения толкателей и стержней от одного механизма компактно смонтированного внутри матрицы, вместо 3-х независимых друг от друга механизмов известного гранулятора, упрощается конструкция и повышается надежность устройства, увеличивается окружная скорость матрицы с 0,08 м/с до 3,2 м/с, что позволяет увеличить производительность более чем в 3 раза. Благодаря введению внутрь перфорированного барабана для толкателей, второго барабана для стержней и осуществление механической подвижной СВЯЗИ стержней с этими барабанами гчкредством Т-образных колец, достигается возможность получать на устройстве кольцеобразные таблетки. Кроме того, осуществленный здесь принудительный ход толкателей, установленный на определенную величину, позволяет получать таблетки или кольца строго одного размера по высоте. На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1, при эксцентричном расположении внутреннего барабана и матрицы; на фиг. 3- то же, при соосном расположении внутреннего барабана и матрицы; на фиг. 4 - устройство,общий вид. Предлагаемое устройство для получения колец и таблеток имеет цилиндрическую перфорированную матрицу 1, запитывающий валок 2, корпус 3, с установленным внутри него приводной шестерней 4 и колесом 5, привод 6, загрузочный бункер 7. Отверстия в матрице 1 выполнены в щахматном порядке, в каждом отверстии установлен пустотелый толкатель 8, через который пропущен формующий стержень 9. Толкатели свободно связаны с барабаном 10, имеющим отверстия или пазы 11, с помощью колец 12, которые образуют в совокупности кольцевые Т-образные канавки 13. Формующие стержни 9, которые проходят через толкатели и пазы 11, также свободно связаны со вторым барабаном 14, расположенным внутри первого с помощью колец 15, образующих Т-образные кольцевые канавки 16, в которых они установлены своими головками. Внещний барабан 10 смонтирован с помощью подшипника 17 на эксцентрике 18, а барабан 14 с помощью подшипника 19 на эксцентрике 20, установленном на оси 21 матрицы 1. Эксцентриситет эксцентриков 18 и 20 противоположен по направлению и равен по величине. Формующие стержни, как и толкатели, при необходимости могут совершать возвратно-поступательное движение с направлением, противоположным движению толкателей. Для паст с нормальной влажностью и вязкостью стержни 9 устанавливаются без эксцентрика 20, т. е. внутренний барабан соосен матрице (фиг. 3) Устройство для получения колец работает следующим образом. Исходный продукт подается между матрицей 1, валком 2 и заполняет кольцевое пространство вокруг формующего стержня 9. При вращении матрицы 1 одновременно с ней начинает вращаться барабан 10 с кольцами 12 и барабан 16 с кольцами 14. После заполнения отверстий продуктом толкатели 8 с помощью барабана, установленного на эксцентрике 10, начинают двигаться к наружной поверхности матрицы, а стержни 9 или стоят неподвижно относительно толкателей 8 или двигаются совместно или навстречу толкателям 8, в зависимости от установки эксцентрика. К моменту съема таблетки с барабана (после поворота на 180°) формующие стержни 9 принимают крайнее заднее положение, а толкатели 8 - крайнее переднее положение. При дальнейшем повороте барабана стержни 9 плавно переходят в крайнее переднее положение, а толкатели в крайнее заднее положение и цикл повторяется.

Аналогичным образом осуществляется работа устройства в случае получения таблеток без отверстий, при этом, конструкция мащины упрощается, внутренний барабан с кольцами и стержни демонстрируются.

Благодаря применению механически подвижной связи толкателей и стержней с помощью колец с барабанами и осуществлению привода возвратно-поступательного движения толкателей и стержней от одного механизма, компактно смонтированного внутри матрицы, вместо 3-х независимых друг от друга механизмов известного гранулятора, упрощается конструкция и повущается надежность устройства, увеличивается окружная скорость матрицы с 0,08 м/с до 3,2 м/с, что позволяет увеличить производительность предлага емого устройства более, чем в три раза.

Формула изобретения

матрицу, укрепленную на вращающемся и;-:лу, толкатели с головками, установленные в отверстиях матрицы, вращающийся копир, выполненный в виде барабана и установленный внутри матрицы эксцентрично ог.чосительно нее, и контактирующий с головками толкателей, и средство для подачи материала в отверстия матрицы, отличающееся те.м, что, с целью повыщения выхода таблеток одинаковой высоты, устройство снабжено кольцами Т-образной фор.мы, укрепленными

на наружной поверхности барабана, головки толкателей расположены между кольцами, барабан укреплен на валу, снабженном эксцентриком, посредством подщипника.

первого барабана, стержня.ми с головками, расположенны.ми в отверстиях толкателей.

Источники информации, принятые во внимание при экспертизе

Фиг. 1

Фи,2

Авторы

Даты

1981-02-28—Публикация

1974-12-10—Подача