(54) РЕЗЦОВАЯ ГОЛОВКА ДЛЯ СТРОГАЛЬНОГО

СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирной расточки фасонных отверстий | 1977 |

|

SU738780A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| РЕЗЬБОНАРЕЗНОЕ УСТРОЙСТВО | 1968 |

|

SU212024A1 |

| Станок для расточки канавок во вкладышах подшипников | 1991 |

|

SU1816562A1 |

| Резцовая головка | 1989 |

|

SU1785836A1 |

| Резцовая головка для многопроходной обработки внутренних поверхностей | 1988 |

|

SU1516244A2 |

| Силовая головка для многопроходной обработки внутренних поверхностей | 1983 |

|

SU1085698A1 |

1

Изобретение относится к обработке металлов резанием и предназначено для обработки канавок переменной глубины в отверстиях деталей типа труба.

Известна резцовая головка для строгания канавок переменной глубины, содержащая полый корпус, установленный в его полости конус, в направляющих которого размещены резцы, проходящие через радиальные окна корпуса, направляющий цилиндр, жестко соединенный с конусом и тягу, предназначенную для соединения со станком. Направляющие конуса выполнены в виде Т-образных продольных пазов, которые наклонены под одним углом к оси конуса.

Однако головка имеет малую производительность из-за необходимости выполнения дополнительных настроек, выполнение которых объясняется ограниченностью числа резцов, размещенных в конусе. Ограниченность числа резцов, размещаемых в конусе, объясняется наличием у него части, обеспечивающей выдвижение резцов из исходного положения в рабочее и обратно. Эта часть примыкает к меньшему основанию конуса и составляет не менее 1/3 его высоты. Хотя площадь любого поперечного сечения части

конуса, обеспечивающей перемещение резцов в рабочем положении, больше площадн любого поперечного сечения части конуса, обеспечивающей выдвижение резцов из исходного положения в рабочее и обратно, од5 нако количество размещаемых на конусе резцов лимитируется его указанной частью, примыкающей к меньщему основанию.

Кроме того, для выполнения четырех канавок в детали необходимо выполнять две настройки, т. е. после выполнения первого перехода производить поворот головки вокруг своей оси на дополнительный угол. При повороте головки появляется дополнительная погрещность по глубине переменного сечения канавок относительно выполненных

15 при первом переходе. Точность обработки канавок переменного сечения при этом снижается.

Целью изобретения является повышение точности и производительности за счет увеличения количества резцов.

20 Указанная цель достигается тем, что головка снабжена установленным на тяге упором, фиксатором и упругим элементом, размещенным в расточке, выполненной в направляющем цилиндре, между торцом расточки и упором, взаимодействующим с введенным дополнительным упором, установленным в направляющем цилиндре, причем фиксатор размещен в корпусе со стороны конуса.

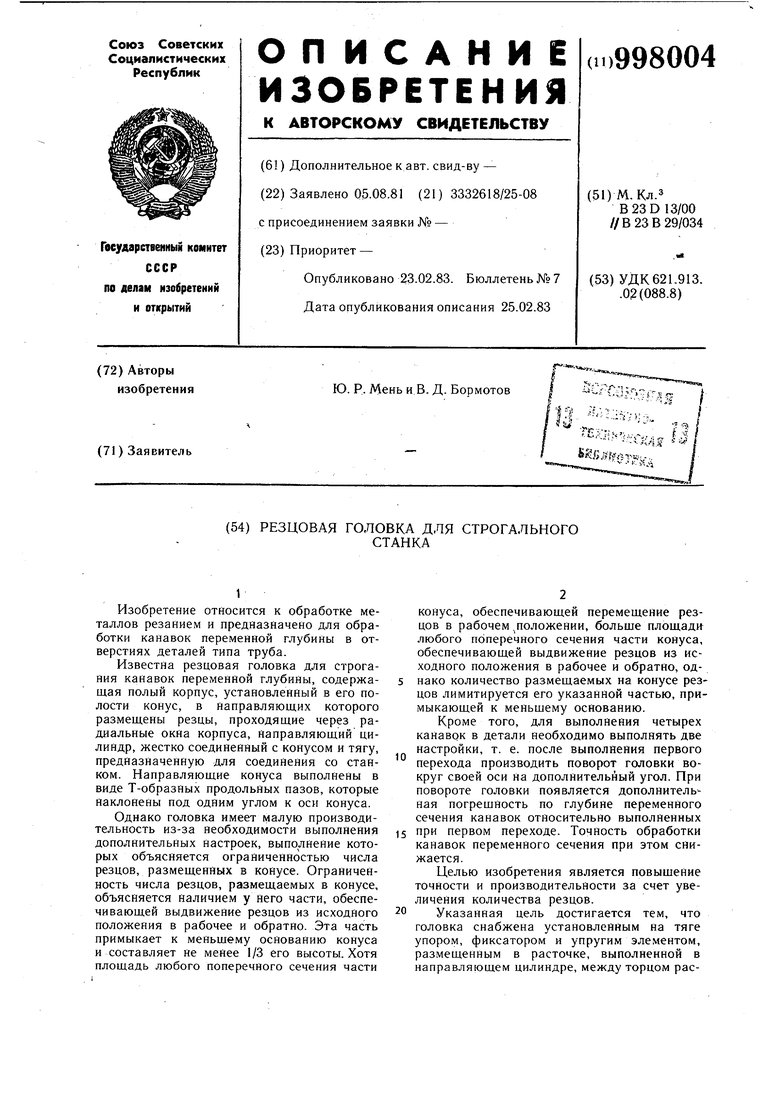

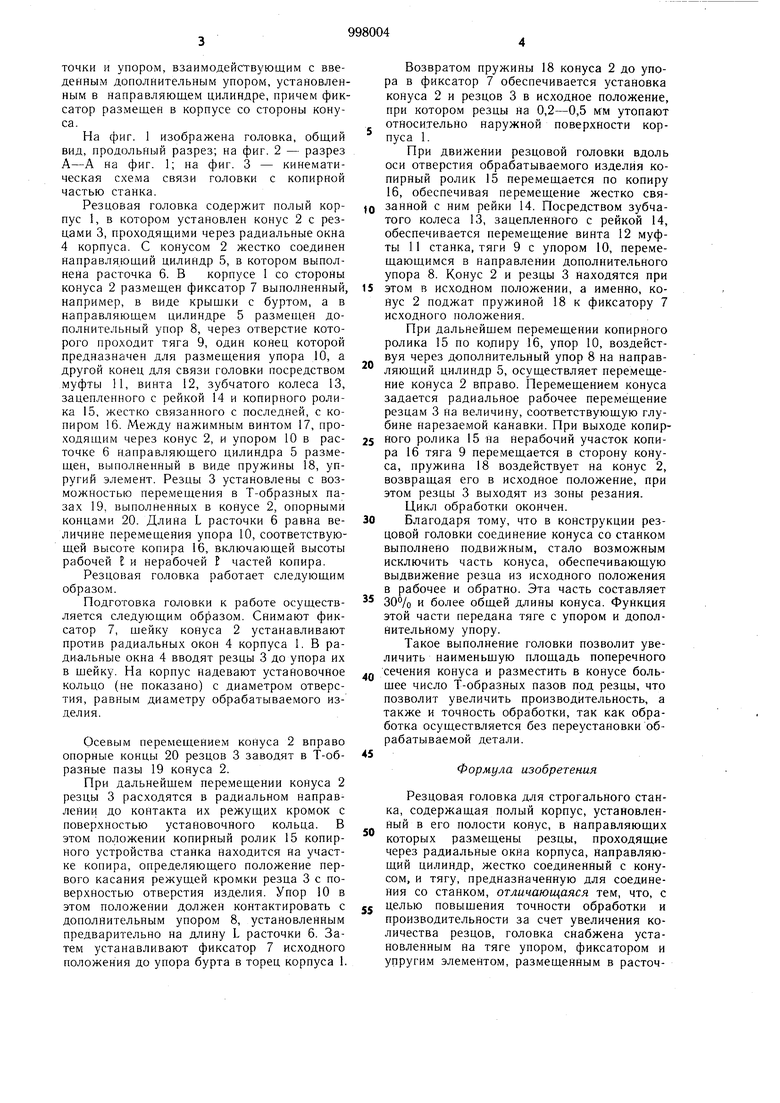

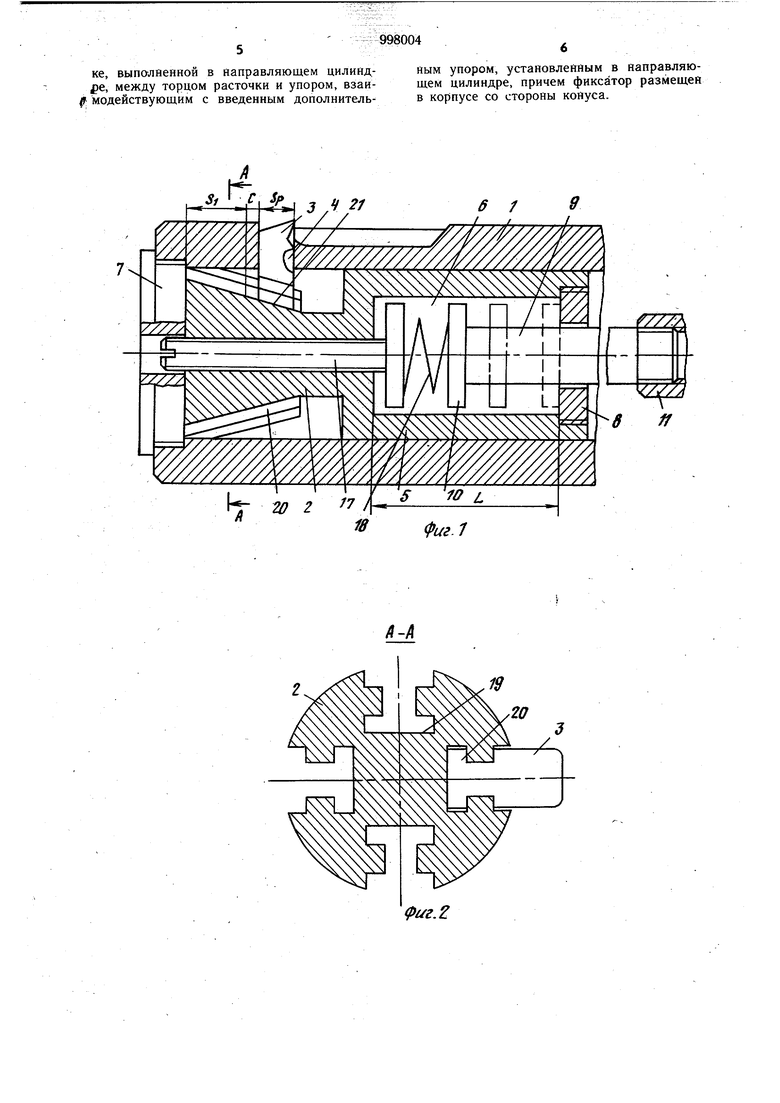

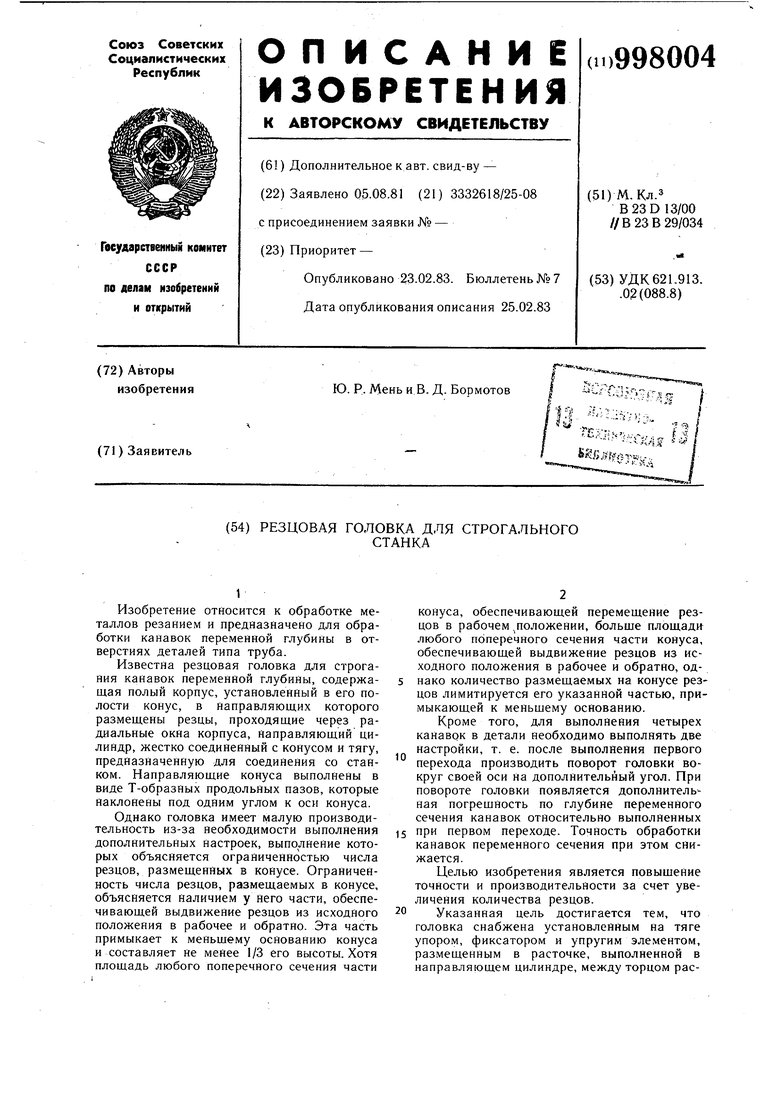

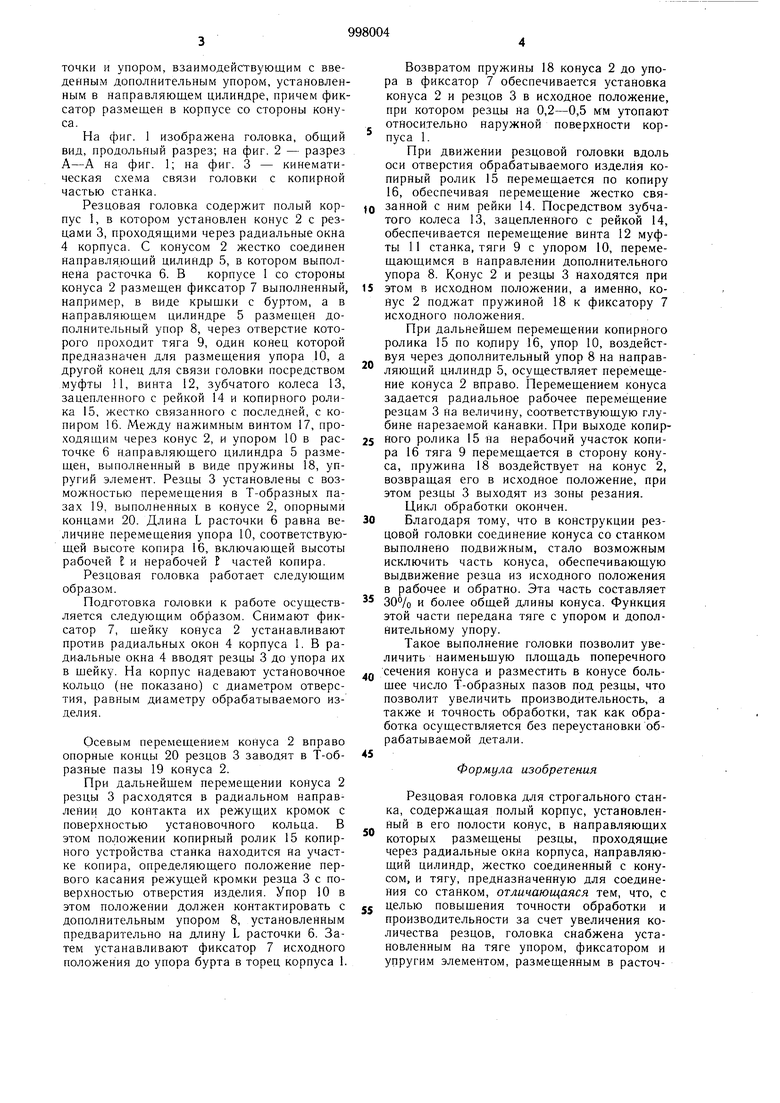

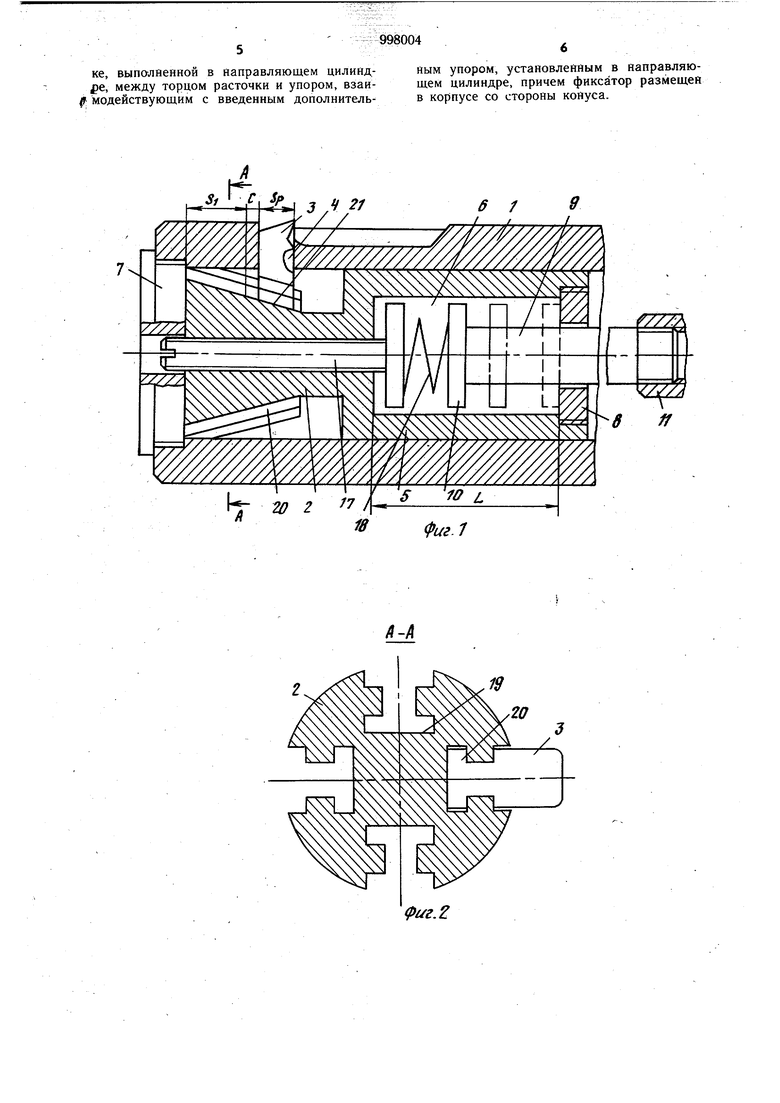

На фиг. 1 изображена головка, общий вид, продольный разрез; на фиг. 2 - разрез А-А На фиг. 1; на фиг. 3 - кинематическая схема связи головки с копирной частью станка.

Резцовая головка содержит полый корпус , в котором установлен конус 2 с резцами 3, проходящими через радиальные окна 4 корпуса. С конусом 2 жестко соединен направляющий цилиндр 5, в котором выполнена расточка 6. В корпусе 1 со стороны конуса 2 размещен фиксатор 7 выполненный, например, в виде крыщки с буртом, а в направляющем цилиндре 5 размещен дополнительный упор 8, через отверстие которого проходит тяга 9, один конец которой предназначен для размещения упора 10, а другой конец для связи головки посредством муфты II, винта 12, зубчатого колеса 13, зацепленного с рейкой 14 и копирного ролика 15, жестко связанного с последней, с копиром 16. Между нажимным винтом 17, проходящим через конус 2, и упором 10 в расточке 6 направляющего цилиндра 5 размещен, выполненный в виде пружины 18, упругий элемент. Резцы 3 установлены с возможностью перемещения в Т-образных пазах 19, выполненных в конусе 2, опорными концами 20. Длина L расточки 6 равна величине перемещения упора 10, соответствующей высоте копира 16, включающей высоты рабочей I и нерабочей В частей копира.

Резцовая головка работает следующим образом.

Подготовка головки к работе осуществляется следующим образом. Снимают фиксатор 7, шейку конуса 2 устанавливают против радиальных окон 4 корпуса 1. В радиальные окна 4 вводят резцы 3 до упора их в щейку. На корпус надевают установочное кольцо (не показано) с диаметром отверстия, равным диаметру обрабатываемого изделия.

Осевым перемещением конуса 2 вправо опорные концы 20 резцов 3 заводят в Т-образные пазы 19 конуса 2.

При дальнейщем перемещении конуса 2 резцы 3 расходятся в радиальном направлении до контакта их режущих кромок с поверхностью установочного кольца. В этом положении копирный ролик 15 копирного устройства станка находится на участке копира, определяющего положение первого касания режущей кромки резца 3 с поверхностью отверстия изделия. Упор 10 в этом положении должен контактировать с дополнительным упором 8, установленным предварительно на длину L расточки 6. Затем устанавливают фиксатор 7 исходного положения до упора бурта в торец корпуса 1.

Возвратом пружины 18 конуса 2 до упора в фиксатор 7 обеспечивается установка конуса 2 и резцов 3 в исходное положение, при котором резцы на 0,2-0,5 мм утопают относительно наружной поверхности корпуса 1.

При движении резцовой головки вдоль оси отверстия обрабатываемого изделия копирный ролик 15 перемещается по копиру 16, обеспечивая перемещение жестко свяg занной с ним рейки 14. Посредством зубчатого колеса 13, зацепленного с рейкой 14, обеспечивается перемещение винта 12 муфты 11 станка, тяги 9 с упором 10, перемещающимся в направлении дополнительного упора 8. Конус 2 и резцы 3 находятся при

этом в исходном положении, а именно, конус 2 поджат пружиной 18 к фиксатору 7 исходного положения.

При дальнейщем перемещении копирного ролика 15 по кодиру 16, упор 10, воздействуя через дополнительный упор 8 на направляющий цилиндр 5, осуществляет перемещение конуса 2 вправо. Перемещением конуса задается радиальное рабочее перемещение резцам 3 на величину, соответствующую глубине нарезаемой канавки. При выходе копирного ролика 15 на нерабочий участок копира 16 тяга 9 перемещается в сторону конуса, пружина 18 воздействует на конус 2, возвращая его в исходное положение, при этом резцы 3 выходят из зоны резания. Цикл обработки окончен.

0 Благодаря тому, что в конструкции резцовой головки соединение конуса со станком выполнено подвижным, стало возможным исключить часть конуса, обеспечивающую выдвижение резца из исходного положения в рабочее и обратно. Эта часть составляет

30% и более общей длины конуса. Функция этой части передана тяге с упором и дополнительному упору.

Такое выполнение головки позволит увеличить наименьщую площадь поперечного

,. сечения конуса и разместить в конусе больщее число Т-образных пазов под резцы, что позволит увеличить производительность, а также и точность обработки, так как обработка осуществляется без переустановки обрабатываемой детали.

Формула изобретения

Резцовая головка для строгального станка, содержащая полый корпус, установленный в его полости конус, в направляющих которых размещены резцы, проходящие через радиальные окна корпуса, направляющий цилиндр, жестко соединенный с конусом, и тягу, предназначенную для соединения со станком, отличающаяся тем, что, с целью повыщения точности обработки и производительности за счет увеличения количества резцов, головка снабжена установленным на тяге упором, фиксатором и упругим элементом, размещенным в расточке, выпалненной в направляющем цилиндре между торцом расточки и упором, взаи Содействующим с введенным дополнитель(риг. ным упором, Установленным в направляю шем цилиндре, причем фиксатор размещен в корпусе со стороны конуса. 1

фие.д

Авторы

Даты

1983-02-23—Публикация

1981-08-05—Подача