д S0415 5S 57 - -XV fizzy I 1. а п -г и J РИИИ, S f .1 W

Изобретение относится к деревообр абатывакщей промышленности, в частности к оборудованию по изготовленшо клееных деревянных балок.

Цель изобретения - повьппение 5 производительности и качества изготовления б.алок.

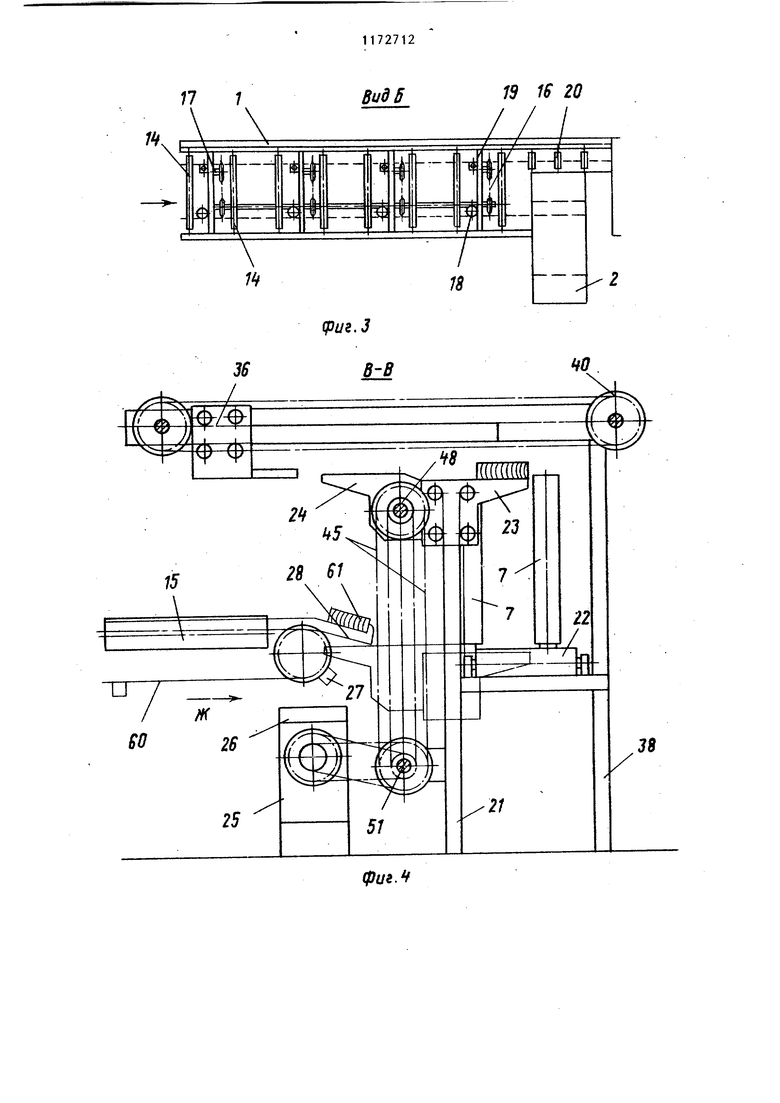

На фиг. 1 изображена линия, общий ввд} на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2-, на фиг. 4 - разрез В-В на фиг, 1j на фиг. 5 - вид Г на фит. 1; на фиг.6 вид Д на фиг. 5; на фиг. 7 - разрез Е-Е на фиг. Г, на фиг. 8 - вид ж на . 4.15

Линия для изгртовления клееных деревянньрс балок содержит питатель 1, станок 2 для нанесения клея, приемный стол 3, узел формирования 4 стоп-заготовок, проходной пресс 5, 20 рольганг 6 для загрузки пресса с боковыми вертикальными роликами 7 и 8, подвижным вдоль рольганга 6 приводным торцовым захватом 9, установленным за узлом формирования 4, рольганг 25 10 для отвода балок от пресса 5, выполненный с двумя рядами вертикальных роликов 11, укладчик 12 балок и выносной конвейер 13.

ЧП

Питатель 1 и приемный стол 3 вы- полнены с приводными, например от одного общего привода, роликами 14 и 15, причем между роликами 14 установлены, например, пр одные цепные контуры 16 с упорами 17 и базирующие 35 упоры в виде вертикальных роликов 18, причем питатель 1 дополнительно снабжен средством для передачи на приемный с.тол 3 заготовок, минуя станок 2 для нанесения клея, которьй 40 выполнен, например, в виде располо|женных между роликами 14 оппозитно |роликам 18 другим рядом вертикальных роликов 19 и расположенными слева сиг станка 2 для нанесения клея про- 5 межуточньми горизонтальными роликами 20. Узел формирования 4 стоп-заготовок имеет перед захватом 9 на общих вертикальных направляющих 21 по разные их стороны загрузочные между 50 роликами 22 рольганга 6, загрузочные каретки 23 и приемные каретки 24 с автономньми реверсивными приводами 25 и 26, установленными между роликами 15 стола 3 приводные упоры 55 27, расположенные между приемными каретками 24 опорные элементы в виде склизов 28.

Вертикальные ролики 8, расположенные за роликами 7, после узла формирования 4 стоп-заготовок имеют привод для согласованного их сведения и разведения, выполненный, например, в виде силового цилиндра 29, шток которого через общую горизонталную тягу 30 и рычаги 31 шарнирно связан с роликами 8.

/-Рольганг 10 для отвода балок от пресса 5 выполнен с узлом для поштучной вьщачи балок 32 к укладчику 12, причем этот имеет смонтированные на вертикальных направляющих 21 между роликами 33 рольганга 10 загрузочные каретки 34 с реверсивным приводом (не показан) из возвратнопоступательного перемещения.

Укладчик 12 выполнен в виде элеватора с консольными захватами 35, расположенными меяду каретками 34.

Узел поштучной вьщачи балок 32 к укладчику 12 и узел формирования 4 стоп-заготовок снабжены соответственно толкателями 36 и 37, смонтированными на рамах 38 и 39 по нормали к направляющим 21, причем толкатель 36 имеет привод перемещения в виде реверсивных приводных цепнйх контуров 40, а толкатель 37 - в виде силового цилиндра 41. Захват 9 смонтирован на двух цепных горизонтальных контурах 42 с приводом 43. Загрузочные каретки 34 установлены на приводных цепных вертикальных контурах 44.

Загрузочные и приемные каретки 23 и 24 узла формирования 4 установлены на вертикальных замкнутых контурах 45, причем ведущие звездочки 46 контуров с загрузочными каретками 23 и ведомые звездочки 47 контуров с приемными каретками 24 установлены соответственно жестко и свободно на одном связанном с приводом 25 перемещения кареток 23 валу 48, а ведущи звездочки 49 контуров с приемными каретками 24 и ведомые звездочки 50 контуров с загрузочньми каретками 23 установлены соответственно жестко и свободно на другом связанном с приводом 26 перемещения приемных кареток 24 валу 51.

Между захватами 35 укладчика 12 установлены склизы 52. Пресс 5 имеет гидроприжимы 53 и 54 для обжатия стоп-заготовок сверху и с бо3ков. Станок 2 выполнен с клеенанося щим вальцом 55. Линия для согласованной работы оборудования, кроме того, снабжена путевыми выключателями контроля положения рабочих органов и датчиками наличия заготовок, стоп брусье которые установлены в цепи приводов известным образом. Рольганг 6 выполнен двухсекционньм с автономными --приводами 56 и 57, одна из секций которого располо жена в зоне узла формирования 4, причем ролики 22 этой секции и роли ки 33 рольганга 10 выполнены косора положенньми относительно направления подачи. Кроме того, в конце рольганга 10 установлены упоры 58 и 59 для ограничения перемещения за готовок и балок, а упоры 27 смонтированы на цепных приводных контурах 60, Привод 56 и 57 обеспечивают одинаковую скорость подачи, а привод 43 захвата 9 выполнен с передаточHbw отношением, обеспечиваюпщм скорость подачи его, превышающую скорость подачи рольганга 6, например в 2 раза. Линия работает следующим образом Перед началом работы линии устанавливают клеенаносящий валец 55 станка 2 на заданной в зависимости толщины заготовок высоте, приемные каретки 24, загрузочные каретки 34 в крайнем нижнем положении, загрузо ные каретки 23 - в крайнем верхнем положении, захват 9 - в крайнем зад нем положении, расстояние между ряд ми роликов 7 и 11 в зависимости от ширины заготовок, ролики 8 - в разведенном положении, упоры 17 и 27, толкатель 36 - в крайнем левом поло жении, толкатель 37 - в крайнем пра вом положении, пресс 5 - в раскрыто положении. Все эти исходные положения контролируются путевыми выключателями. После включения линии в работу з готовки после их сушки поступают на ролики 14 питателя 1, причем если загрузка линии идет слева по ходу п дачи линии, то заготовку, требующую нанесения клея на верхнюю пласть, поштучно загружают за ролики 19 на ролики 14, после чего посредством включения цепных контуров 16 упоры 17 перемещают заготовку в поперечном направлении до роликов 18, где;. 124 она после базирования по правой боковой кромке подается роликами 14 к станку 2. Та заготовка, которая не требует по технологии нанесения на ее пласть клея, базируясь по вертикальным роликам 19 своей боковой кромкой, подается роликами 14 и 20 питателя 1 на ролики 15 приемного стола 3, минуя клеенамазывающий валец 55 станка 2. На верхнюю пласть заготовки, проходящей через станок 2, его валец 55 наносит клеевой слой и далее заготовка роликами 15 подается до упора 58, который посредством его выключателя включает в работу привод цепных контуров 60, упоры 27 которых перемещают заготовку на склизы 28. После захода упоров 27 под склизы 28 посредством выключателя дают команду на останов привода цепных контуров 60. Скатившись по склизу 28, заготовка включает датчик наличия заготовки на склизах 28, который включает привод 26 на подъем приемных кареток 24, при этом привод 26, включившись в работу, приводит во вращение вал 51 и через звездочки 47 и 49 и контур 45 осуществляет подъем кареток 24, дойдя до крайнего верхнего положения, каретка 24 посредством датчика контроля этого положения дает одновременно команду на останов привода 26 и включение цепных контуров 40 с толкателем 36. Толкатель 36 при движении вправо переносит заготовку с каретки 24 на каретку 23 и посредством выключателя крайнего правого его положения включает контуры 40 на реверс и возвращение толкателя 36 в крайнее левое попожение и одновременно включает приводы 26 и 25 на опускание кареток 24 и 23, при этом каретки 24, опускаясь до встречи с выключателем крайнего нижнего их положения, останавливаются, а привод 25, приводя во вращение вал 48 через звездочки 46, 50 и контуры 45, опускает каретки 23 на шаг, равный величине толщины заготовки, и останавливается в этом положении при этом команда на останов каретки 23 подается от датчика, как только верхняя пласть заготовки опустится ниже уровня действия толкателя 36. Далее цикл повторяется до полного формирования брусьев и стопы в целом, при этом последняя (верхняя) заготовка каждого бруса подается в зону формирования без нанесения клея, отделяя тем самым брусья друг от друга, находящиеся в стопе По окончании формирования стопы на каретках 23 последние опускают в крайнее нижнее их положение, перекладывая стопу на ролики 22 первой секции рольганга 6. Через датчик наличия стопы на роликах 22 дают команду на останов привода 25 и включение привода 56 и 57 секций рольганга 6. При движении стопы по косораспо ложенным роликам 22 первой секции стопа базируется по левым по ходу ее движения вертикальным роликам 7 После схода с роликов 22 первой секции посредством датчика наличия стопы дается команда на отключение привода 56, включение привода 25 на подъем кареток 23 в верхнее исходное положение. При движении сто пы в зоне второй секции рольганга она попутно подвергается центрированию и обжатию вертикальными роликами 8, сводимыми посредством силового цилиндра 29 через тягу 30 и рычаги 31 к продольной оси рольганга 6. При полном захождении стопы на вторую секгщю рольганга 6 выключают привод его 57 и вк.пючают прив 43 цепных контуров 42 на перемещение вперед захвата 9 и включают в работу приводы питателя 1, стола 3 и узлы формирования 4. Захват 9 перемещает в пресс 5 стопу, при заходе последней в проем пресса за хват 9 возвращается в исходное положение, включают в работу гидроприжимы 53 и 54, обжимающие стопу с боков, а затем сверху с необходи мым для сушки (затвердения) клея

(риг. 2 временем выдержки. Затем после окончания прессования включается в работу рольганг 10, которьй обеспечивает вынос стопы из зоны гфессования на косорасположенные его ролики 33 и далее в зону расположения кареток 34 до упора 59, выключатель которого дает команду на останов рольганга 10 и включение привода контуров 44 на подъем кареток 34. Подъем стопы каретками 34 осуществляется до тех пор, пока стопа не поднимется над уровнем склиза 52 на величину верхнего склеенного в стопе бруса, после чего срабатьгоает датчик наличия бруса, который дает команду на включение силового цилиндра 41 и перемещение толкателя 37 влево, которьш в свою очередь переносит брус на склизы 52 и возвращается в исходное положение. Брус, скатившись по склкзу 52 до его упора, воздействует на датчик его наличия, который включает привод укладчика 12, при этом перемещающиеся вверх захваты 35 снимают брус и переносят его в зону выносного конвейера 13, где они на нем пакетируются и после окончания пакетирования удаляются с линии на дальнейшую обработ1 у. Процесс разборки стопы осуществляется аналогичным образом до полного ее разбора, затем каретка 34 возвращается в нижнее исходное положение. Далее цикл повторяют. За счет надежного базирования при формировании стопы исключается продольное смещение заготовок в стопе, вследствие чего отпадает надобность в торцовке склеенных балок, что приводит к снижению эксплуатационных затрат и себестоимости изготовления балок.

111

1.

19 16 20

Вид 6

/ / I

f ii.ii-114 I

IHHIV

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Укладчик черепицы | 1989 |

|

SU1620307A1 |

| Укладчик черепицы | 1990 |

|

SU1729759A2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Линия сборки пакета листового материала | 1990 |

|

SU1818225A1 |

ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ ДЕРЕВЯННЫХ БАЛОК, включающая питатель, станок для нанесения клея, приемный стол с роликами и цепними контурами с упорами, узел формирования стоп-заготовок, проходной пресс, рольганг для загрузки пресса с боковыми вертикальньми роликами, рольганг отвода балок с узлом поштучной их вьщачи и привод, отличающаяся тем, что, с целью повьшения производительности и качества изготовления балок, узел формирования стоп-заготовок и узел поштучной выдачи балок выполнены в виде расположенных на вертикальных направляющих загрузочных кареток и смонтщ ованных над ними подвижных в горизонтальной плоскости толкателей, при этом узел формирования € рыполнен с расволоженньми на противоположных сторонах вертикальных направляющих приемшми каретками, а привод перемещения кареток - в виде цепных контуров.

1

IS

| Линия склеивания деревянных брусков | 1974 |

|

SU526509A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Деревообрабатывающая пром штенность | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-08-15—Публикация

1984-02-24—Подача