Изобретение относится к прокатному производству и может быть использовано для повышения точности геометрических размеров и улучшения формы листов и полос на непрерывных и реверсивных станах горячей и холодной прокатки.

Известен валковый узел прокатной клети в составе рабочих, опорных и промежуточных валков, каждый из которых установлен между соответствующими рабочим и опорным валками с возможностью осевого перемещения. К недостаткам известной конструкции валкового узла следует отнести невозможность оперативного регулирования поперечного профиля полос в процессе прокатки, а также ограничение технологических возможностей регулирования, обусловленного воздействием регулировочного устройства только на кромки полосы.

Наиболее близким к предлагаемому является валковый узел прокатной клети, включающий ролик, контактирующий с прокатываемым металлом, который содержит

шейки и полую бочку с размещенным внутри С/) бочки устройством для регулирования ее Ј внешней образующей, выполненным в виде подвижного вдоль оси короткого цилиндри- ческого вкладыша. Недостатком устройства является низкая оперативность и ограниченность технологических возможностей регулирования профиля полосы вследствие необходимости перемещения вкладыша на СО значительные расстояния.СО

Цель изобретения - повышение оперативности и расширение технологических возможностей регулирования поперечного Q профиля и формы прокатываемых полос.

Для достижения этой цели в валковом узле прокатной клети кварто, включающем установленные подушками в проемах станин опорные валки, а также рабочие валки, каждый из которых содержит шейки и полую бочку с регулируемым профилем внешней образующей и размещенное внутри полости бочки устройство для регулирования профиля внешней образующей бочки, выполненное в виде подвижного вдоль оси

бочки цилиндрического вкладыша, согласно изобретению, на внутренней поверхности бочек рабочих валков и сопряженной с ней цилиндрической поверхности вкладыша выполнены кольцевые канавки, причем шаги канавок связаны зависимостью

tb te

n

n +1

где те - шаг канавок на внутренней поверхности бочек рабочих валков;

tB - шаг канавок на внешней поверхности вкладыша;

n - число канавок на длине образующей внутренней полости бочки.

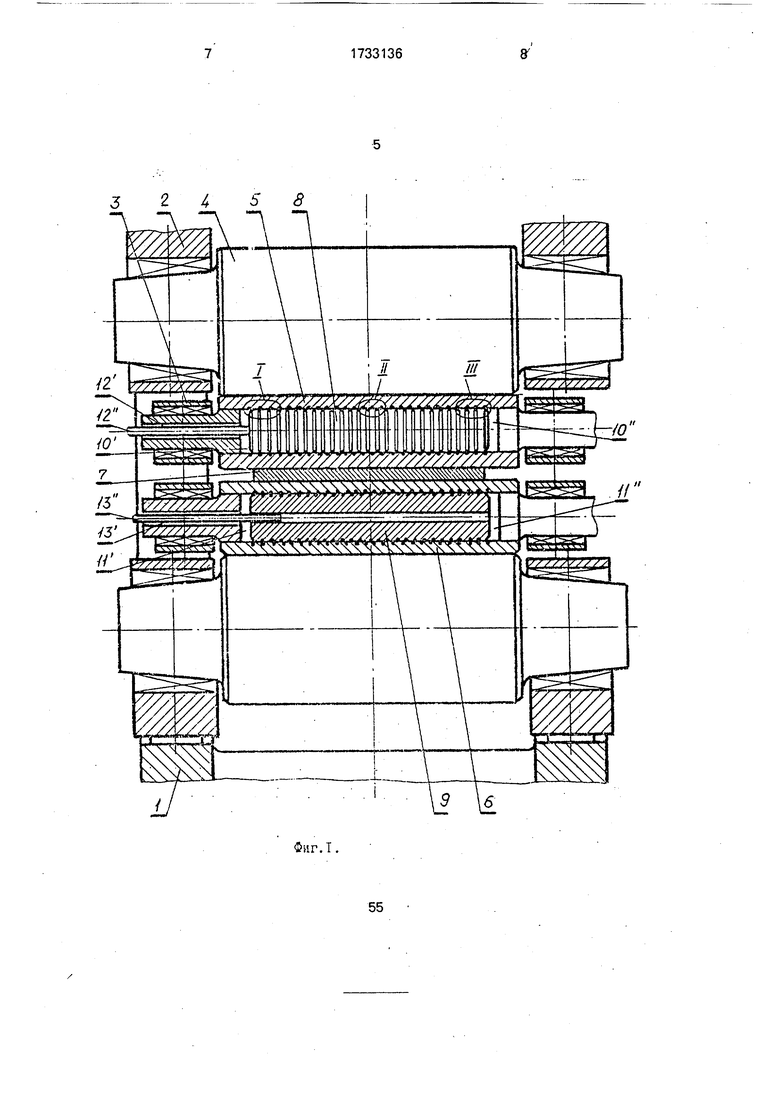

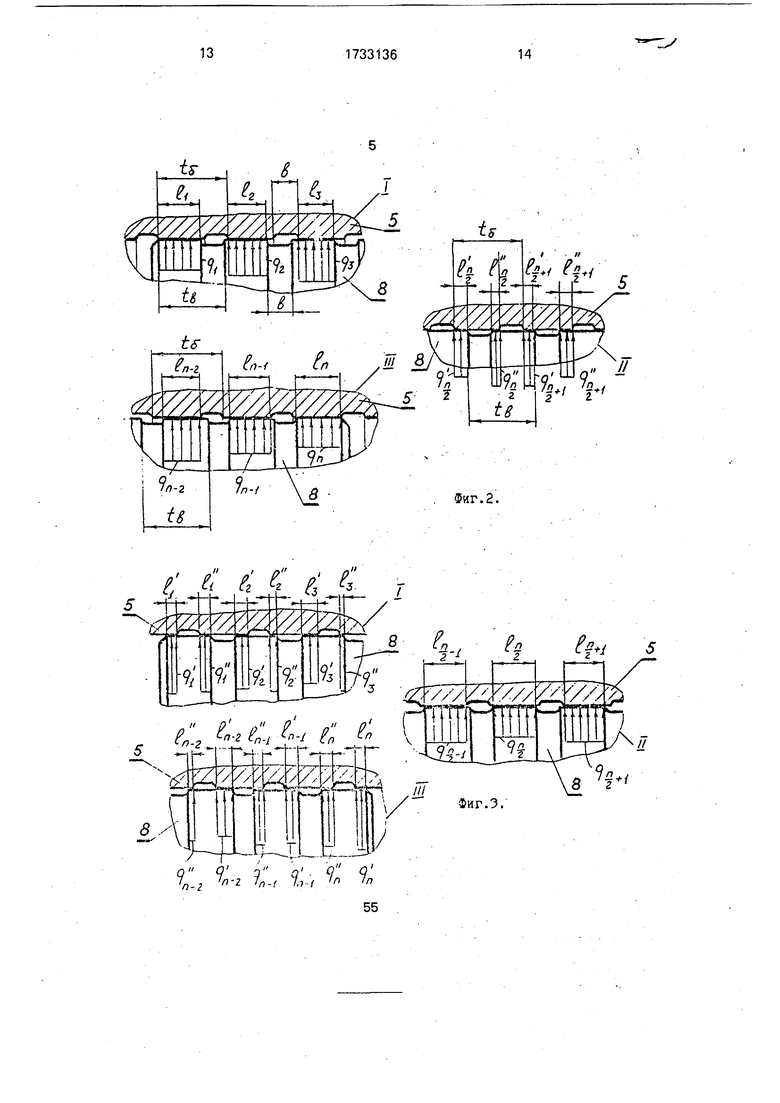

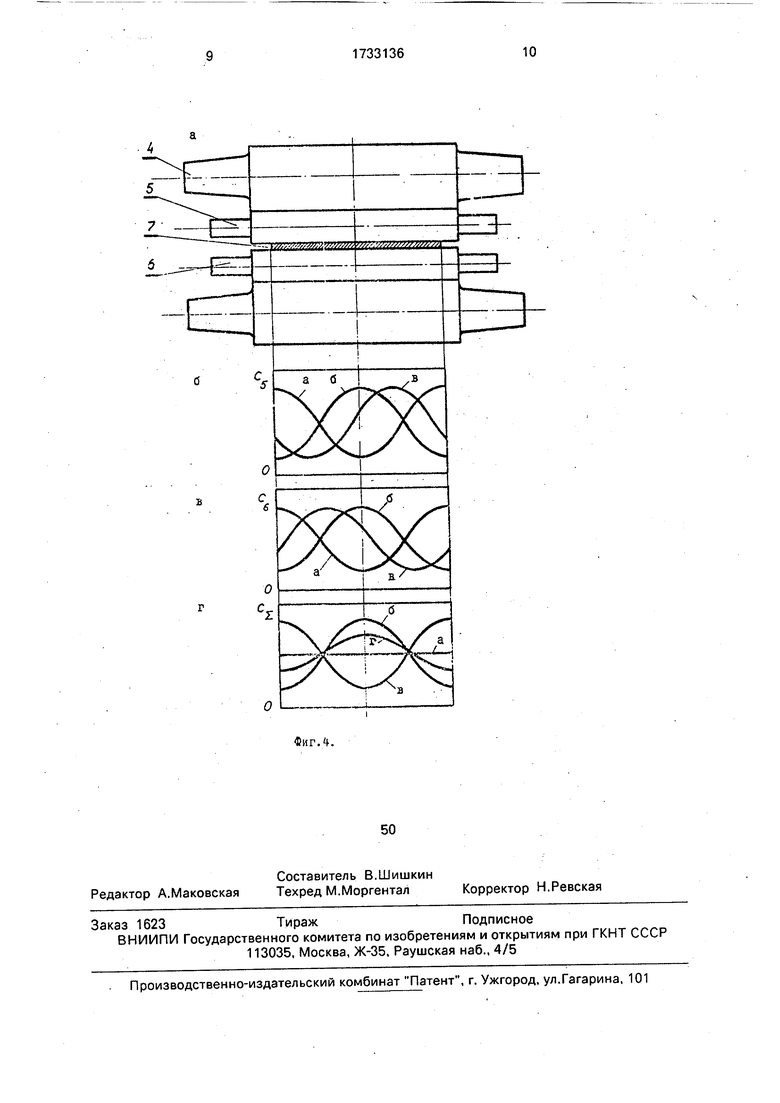

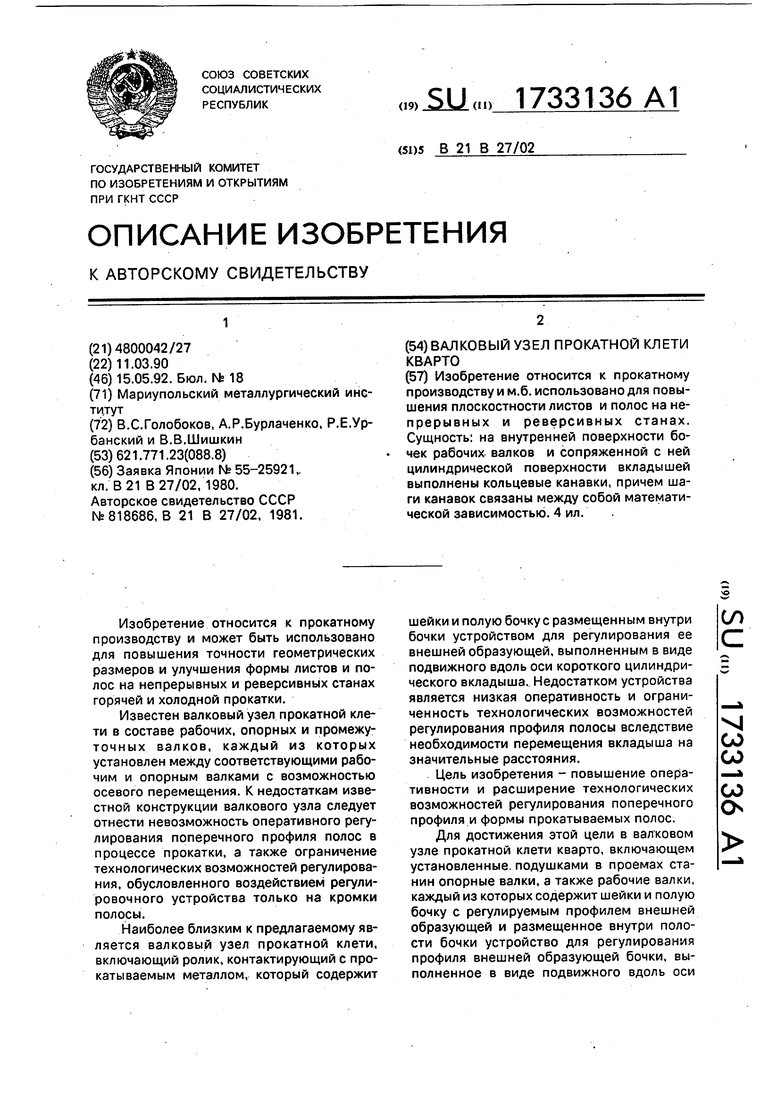

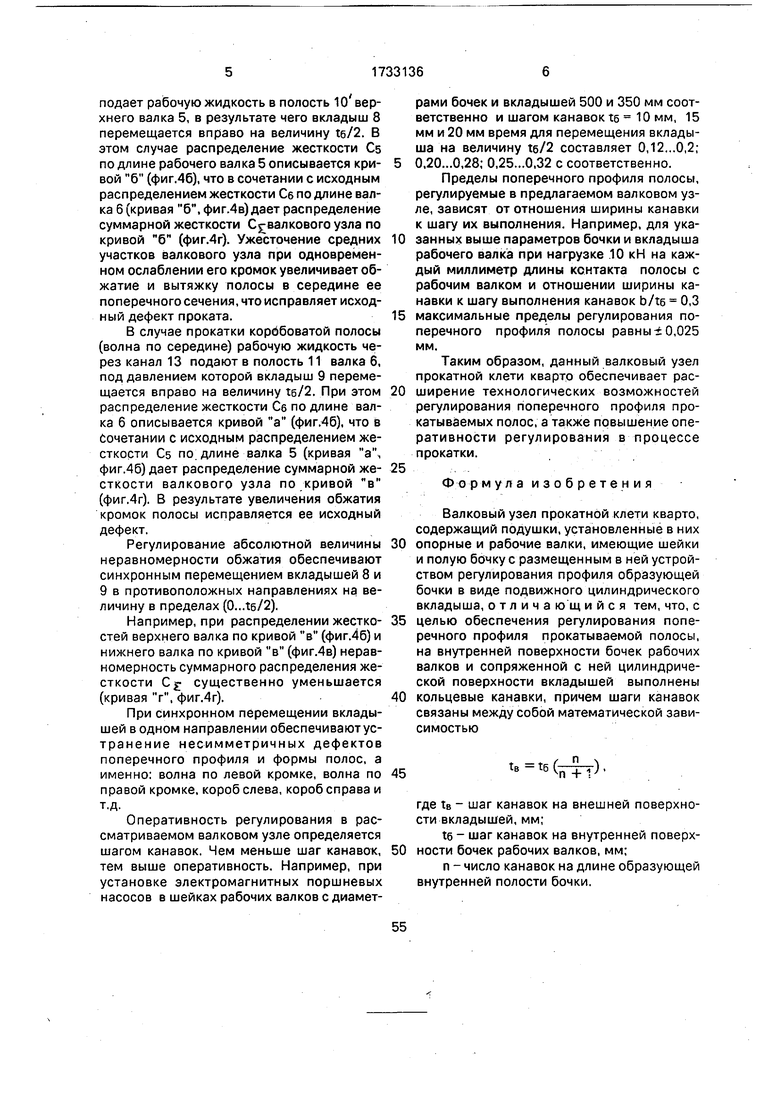

На фиг.1 представлен валковый узел клети кварто, общий вид; на фиг.2,3-схема взаимного положения канавок, выполненных на внутренней поверхности бочек и со- пряженной с ней поверхности вкладышей; на фиг.4 - графическое распределение жесткости по длине валкового узла при различ- ных вариантах положения вкладышей в верхнем и нижнем рабочих валках.

В окнах станин 1 (фиг.1) при помощи подушек 2 и 3 установлены опорные 4, а также рабочие 5 и б валки, взаимодействующие с прокатываемым металлом 7. Бочки рабочих валков снабжены осевыми цилинд- рическими полостями, в которых размещены цилиндрические вкладыши 8 и 9 с возможностью перемещения в осевом направлении. Разделенные вкладышами полости Ю и 10 а также полости 11 и 11 независимо одна от другой связаны осевыми каналами 12, 13, автономными источниками жидкости высокого давления.

На внутренней поверхности бочек рабочих валков выполнены кольцевые канав- ки (фиг.2,3) шириной Ь, равномерно распределенные по длине полости с шагом t6. На внешней образующей поверхности цилиндрических вкладышей выполнены кольцевые канавки шириной b с шагом

tB te

n

n + 1

где n - число канавок на длине образующей внутренней полости бочек.

Вкладыши 8 и 9 размещены в бочках валков с возможностью осевого перемещения на величину, равную по меньшей мере одному шагу канавок te.

Валковый узел прокатной клети кварто работает следующим образом.

При прокатке полосы в клети профиль рабочих валков обусловлен, в частности, распределением деформаций в контактах

0

5

0 5

0 5

0 5

0

5

рабочий валок - вкладыш. При этом величина контактной деформации пропорциональна давлению qi (i 1, 2n) в сопряженных

участках цилиндрических поверхностей вкладыша и бочки рабочего валка (фиг.2,3).

8свою очередь контактные давления qi определяются длиной ( 1,2,...п) участков контакта рабочий валок - вкладыш, разграниченных канавками.

Поскольку шаг канавок на внутренней поверхности бочки валка te превышает шаг канавок на цилиндрической поверхности вкладыша т.в, то в положении вкладыша 8 верхнего рабочего валка 5(фиг.1) длины контактов на краях бочки И, 2, з,... и n, ln-1, ln-2, ... (фиг.2) превышают длины контактов в середине бОЧКИ In/2, In/2, l n/2+1 , In/2-й

Соответственно, давление в середине бочки валка q n/2 , Qn/2 , q n/2+1 , qn/2+1 .... выше, чем давление на ее краях qi, q2, qa,... и qn, qn-i, qn-2

Таким образом, жесткость рабочего валка в середине бочки ниже, чем на ее краях, и при прокатке полосы валок приобретает вогнутую профилировку.

При необходимости изменения характера профилирования рабочего валка 5 в полость 10J (или 10) через канал 12(или 12) подают рабочую жидкость, под действием давления которой вкладыш 5 перемещается на 0,5 шага te вправо (или влево). В этом случае (фиг.З) длины контактов на краях бочки меньше длин контактов в ее середине, давление в контактах рабочий валок - вкладыш выше на краях бочки валка и ниже в ее середине, а валок приобретает выпуклую профилировку.

Поперечный профиль полосы регулируют следующим образом.

Предварительно, перед прокаткой полосы, подачей рабочей жидкости в полость 10 или 10 перемещают вкладыш 8 так, чтобы его канавки заняли относительно канавок валка 5 положение, показанное на фиг.2. Одновременно перемещают вкладыш

9в положение, показанное на фиг.З. При таком сочетании положений вкладышей участки бочки валка 5 (фиг.4а) с повышенной жесткостью СБ (кривая а, фиг.46) находятся напротив участков нижнего валка 6 с пониженной жесткостью Се (кривая б, фиг.4в), что выравнивает суммарную жесткость валкового узла по длине бочек валков (линия а, фиг.4г). Затем осуществляют прокатку полосы.

При прокатке полосы с волнистыми кромками датчик плоскостности формирует управляющий импульс, под действием которого исполнительный механизм (на чертежах условно не показан) через канал 12

подает рабочую жидкость в полость 10 верхнего валка 5, в результате чего вкладыш 8 перемещается вправо на величину te/2. В этом случае распределение жесткости Cs по длине рабочего валка 5 описывается кри- вой б (фиг.4б), что в сочетании с исходным распределением жесткости Се по длине валка 6 (кривая б, фиг.4в) дает распределение суммарной жесткости С валкового узла по кривой б (фиг.4г). Ужесточение средних участков валкового узла при одновременном ослаблении его кромок увеличивает обжатие и вытяжку полосы в середине ее поперечного сечения, что исправляет исходны и дефе кт п роката.

В случае прокатки коробоватой полосы (волна по середине) рабочую жидкость через канал 13 подают в полость 11 валка 6, под давлением которой вкладыш 9 перемещается вправо на величину t6/2. При этом распределение жесткости Се по длине валка 6 описывается кривой а (фиг.4б), что в сочетании с исходным распределением жесткости Cs по длине валка 5 (кривая а, фиг.4б) дает распределение суммарной же- сткости валкового узла по кривой в (фиг.4г). В результате увеличения обжатия кромок полосы исправляется ее исходный дефект.

Регулирование абсолютной величины неравномерности обжатия обеспечивают синхронным перемещением вкладышей 8 и 9 в противоположных направлениях на величину в пределах (0...t6/2).

Например, при распределении жестко- стей верхнего валка по кривой в (фиг.4б) и нижнего валка по кривой в (фиг.4в) неравномерность суммарного распределения жесткости С существенно уменьшается (кривая г, фиг.4г).

При синхронном перемещении вкладышей в одном направлении обеспечиваютус- транение несимметричных дефектов поперечного профиля и формы полос, а именно: волна по левой кромке, волна по правой кромке, короб слева, короб справа и т.д.

Оперативность регулирования в рассматриваемом валковом узле определяется шагом канавок. Чем меньше шаг канавок, тем выше оперативность. Например, при установке электромагнитных поршневых насосов в шейках рабочих валков с диаметрами бочек и вкладышей 500 и 350 мм соответственно и шагом канавок te 10 мм, 15 мм и 20 мм время для перемещения вкладыша на величину te/2 составляет 0,12...0,2; 0,20...0,28; 0,25...0,32 с соответственно.

Пределы поперечного профиля полосы, регулируемые в предлагаемом валковом узле, зависят от отношения ширины канавки к шагу их выполнения. Например, для указанных выше параметров бочки и вкладыша рабочего валка при нагрузке 10 кН на каждый миллиметр длины контакта полосы с рабочим валком и отношении ширины канавки к шагу выполнения канавок b/te 0,3 максимальные пределы регулирования поперечного профиля полосы равный 0,025 мм.

Таким образом, данный валковый узел прокатной клети кварто обеспечивает расширение технологических возможностей регулирования поперечного профиля прокатываемых полос, а также повышение оперативности регулирования в процессе прокатки.

Формула изобретения

Валковый узел прокатной клети кварто, содержащий подушки, установленные в них опорные и рабочие валки, имеющие шейки и полую бочку с размещенным в ней устройством регулирования профиля образующей бочки в виде подвижного цилиндрического вкладыша, отличающийся тем, что, с целью обеспечения регулирования поперечного профиля прокатываемой полосы, на внутренней поверхности бочек рабочих валков и сопряженной с ней цилиндрической поверхности вкладышей выполнены кольцевые канавки, причем шаги канавок связаны между собой математической зависимостью

IB шаг канавок на внешней поверхности вкладышей, мм;

te - шаг канавок на внутренней поверхности бочек рабочих валков, мм;

п - число канавок на длине образующей внутренней полости бочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПОЛУЧЕНИЯ КАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2300432C2 |

| Валковый узел листопрокатной клети кварто | 1983 |

|

SU1122383A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1987 |

|

RU2011448C1 |

| Валковый узел клети кварто | 1983 |

|

SU1138199A1 |

| Прокатная клеть | 1974 |

|

SU610578A1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| Прокатная клеть | 1983 |

|

SU1127653A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| ОПОРНЫЙ ВАЛОК ДРЕССИРОВОЧНОГО СТАНА | 2004 |

|

RU2252089C1 |

| СПОСОБ ПРОКАТКИ | 1998 |

|

RU2139153C1 |

Изобретение относится к прокатному производству и м.б. использовано для повышения плоскостности листов и полос на не- прерывных и реверсивных станах. Сущность: на внутренней поверхности бочек рабочих валков и сопряженной с ней цилиндрической поверхности вкладышей выполнены кольцевые канавки, причем шаги канавок связаны между собой математической зависимостью. 4 ил.

Фяг.Т.

Ю

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ролик | 1979 |

|

SU818686A1 |

Авторы

Даты

1992-05-15—Публикация

1990-03-11—Подача