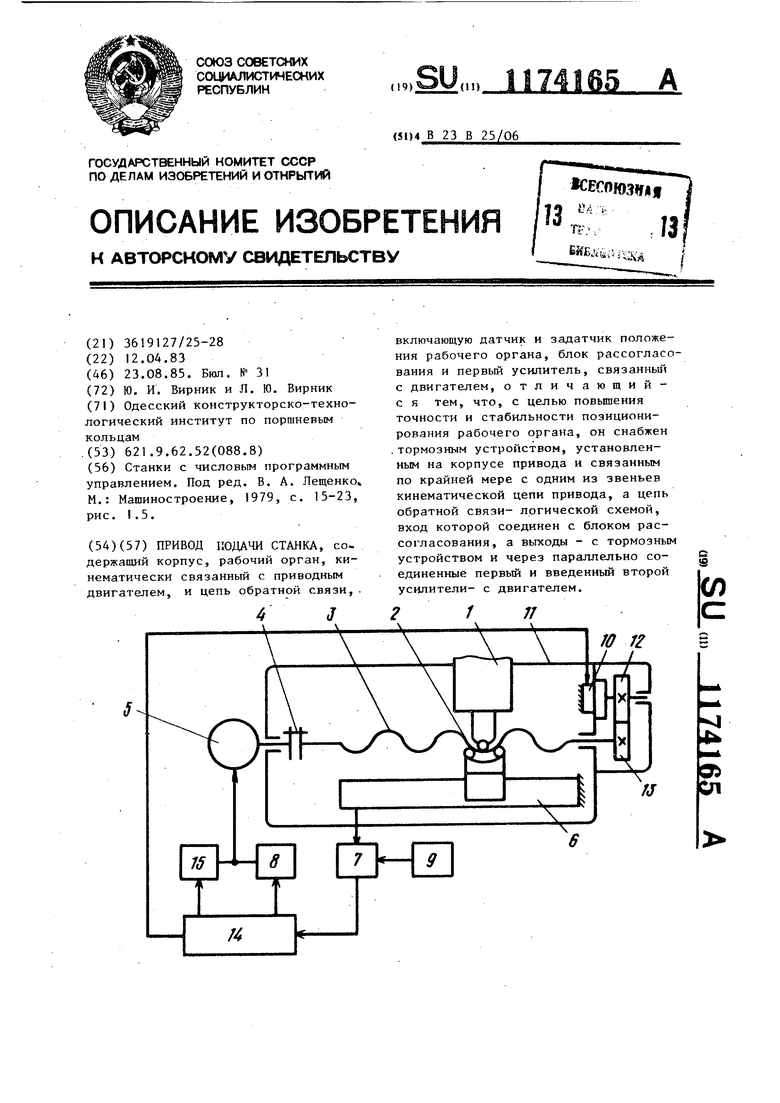

1 Изобретение относится к станкостроению и может HafjTH применение в станках, преимущественно с программ ным управлением, точность которых соответствует классам А и С. Цепь изобретения - повышение точ ности и стабильности позиционирования рабочего органа за счет использования упругости звеньев кинематической цепи и стыков, или образуемы На чертеже, схематично изображен привод подачи станка. Рабочий орган 1 через винтовую пару 2 и 3 и муфту 4 соединен с дви гателем 5. Муфта 4 представляет собой сильфонную муфту с высокой крутильной жесткостью. Привод содержит также цепь отрицательной обратной связи, состоящей из последовательно соединенных датчика 6 положения, вы полненного, например, в виде линейного индуктосина, устройства 7, определяющего рассогласование между заданием и отработкой, и первого усилителя 8, Индуктосин кинематичес ки связан с рабочим органом 1 , а вы ход первого усилителя 8 подключен к двигателю 5, К устройству 7 рассогласования подключен также задатчик 9. Привод снабжен тормозным устройством 10, выполненным, например, в виде электромагнитной муфты. Последняя установлена на корпусе приво да 1 1 и через шестерни 12 и 13 кине матически связана с винтом 3. Шестерни 12 и 13 представляют собой дополнительный участок кинематической цепи. Суммарная контактная податливость стыков между зубьями шестерен 12 и 13 в полюсе зацеплени между шлицами этих шестерен и валов на которых они установлены, больше чем суммарная податливость основной кинематической цепи. Привод снабжен логической схемой 14 и вторым усилителем 15. Вход логической схемы 14 подключен к устройству 7, первый выход логической схемы подключен к первому усилителю 8, второй выход - к второму усилителю 15, третий выход - к электромагнитной муфте. Выход второго усилителя 15 подключен к двигателю 5, Привод работает следующим образом Перемещение рабочего органа 1 , контролирует индуктосин, выходной сигнал которого в устройстве 7 сравнивается с сигналом задатчика 9, По 652 результатам сравнения формируется сигнал рассогласования, второй через логическую схему 14 и первый усилитель 8 подается на двигатель 5. Когда величина- этого сигнала становится меньше некоторой критической величины, двигатель 5 останавливается, так как не может развивать мощность, потребную для холостого хода рабочего органа. При остановке двигателя 5 рассогласование между заданием и отработкой не изменяется во времени. Это используется логической схемой для включения тормозного устройства 10, В результате шестерни 12 и 13, винт 3 и рабочий орган 1 оказываются зафиксированными (зажатыми). После этого логическая схема через второй усилитель 15 подает сигнал рассогласования на двигатель 5, При этом винт 3 скручивается, деформируются зубья шестерен 12 и 13 в полюсе зацепления, шлицевые или шпоночные соединения шестерен и валов, на которых они установлены и т,д, Рабочий орган 1 начнет перемещаться в направлении, соответствующем : направлению развиваемого двигателем момента. Величина последнего ограничивается только прочностными характеристиками самого слабого звена кинематической цепи и недопустимостью остаточных деформаций. Поэтому коэффициент усиления второго усилителя 15 может быть выбран значительно больше, чем коэффициент усиления первого усилителя В, т,е. достаточным для обработки весьма малых рассогласований, Если приводной двигатель 5 не может длительное время находиться под нагрузкой, не вращаясь, в конструкцию включают известные устройства (не показаны), прижимающие рабочий орган по окончании позиционирования, например и направляющим. После этого двигатель отключают. Таким образом, тормозное устройство позволяет отключить (зафиксировать) кинематическую цепь, после чего начинает работать кинематика с принципиально иными (основанными на упругости звеньев) свойствами. Если до включения тормозного устройства угол поворота якоря приводного двигателя преобразовывается в перемещение рабочего органа

311741654

в соответствии с передаточным отно- перемещение рабочего органа преобрашением кинематической цепи, то после зуется уже момент, развиваемый двивключения тормозного устройства в гателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления рабочим органом станка и привод подачи станка | 1985 |

|

SU1340914A2 |

| Исполнительный механизм | 1984 |

|

SU1254453A1 |

| Плансуппортная головка с программным управлением | 1980 |

|

SU931312A2 |

| Электропривод перемещения механизма подачи станка | 1982 |

|

SU1115191A1 |

| Устройство для управления реверсивным вентильным электродвигателем | 1982 |

|

SU1064412A2 |

| Следящий электропривод с компенсацией люфта | 1980 |

|

SU964574A1 |

| Энергетическая установка транспортного средства | 1990 |

|

SU1736767A1 |

| Привод рулонной многосекционной ротационной печатной машины | 1980 |

|

SU1097512A1 |

| Привод печатной машины со средствами для регулирования продольного перемещения ленточного материала | 1980 |

|

SU1000293A1 |

| Устройство для управления позиционированием шпинделя станка | 1980 |

|

SU931377A1 |

ПРИВОД ПОДАЧИ СТАНКА, содержащий корпус, рабочий орган, кинематически связанный с приводным двигателем, и цепь обратной связи,. включающую датчик и задатчик положения рабочего органа, блок рассогласования и первый усилитель, связаиньш с двигателем, отличающийс я тем, что, с целью повьппения точности и стабильности позиционирования рабочего органа, он снабжен .тормозным устройством, установленным на корпусе привода и связанным по крайней мере с одним из звеньев кинематической цепи привода, а цепь обратной связи- логической схемой, вход которой соединен с блоком рассогласования, а выходы - с тормозным устройством и через параллельно соединенные первый и введенный второй (Л усилители- с двигателем. 4; Сл

| Станки с числовым программным управлением | |||

| Под ред | |||

| В | |||

| А | |||

| Лещенко М.: Машиностроение, 1979, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-23—Публикация

1983-04-12—Подача