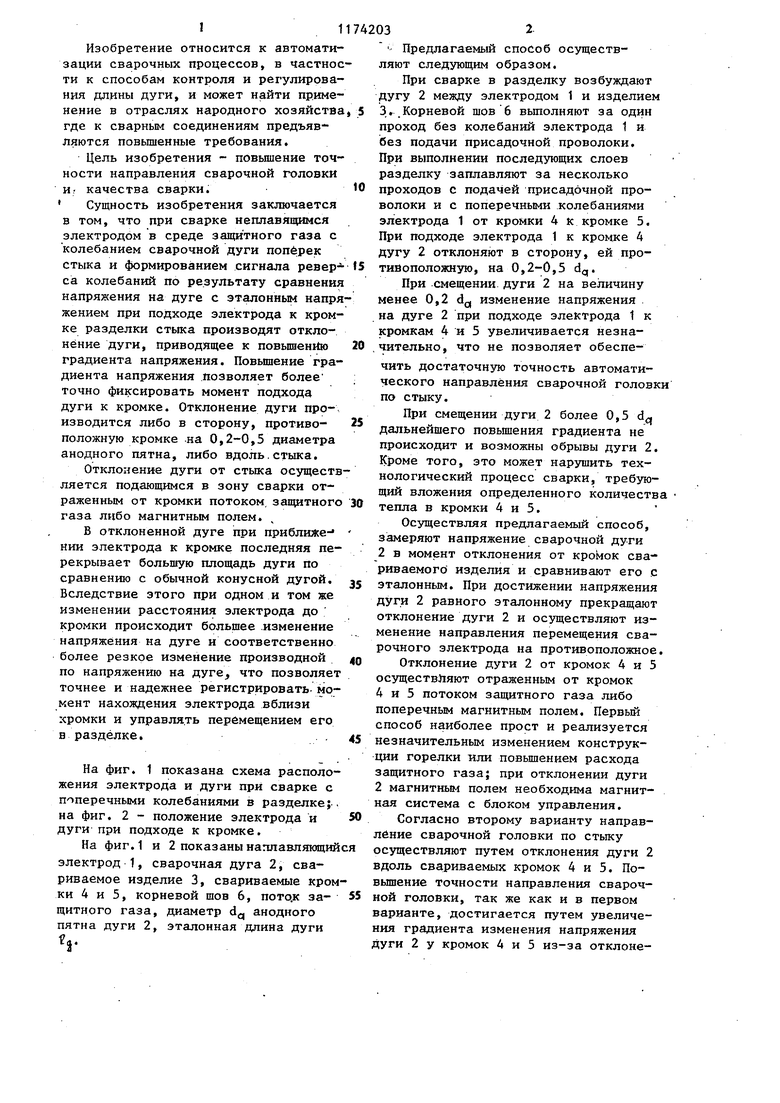

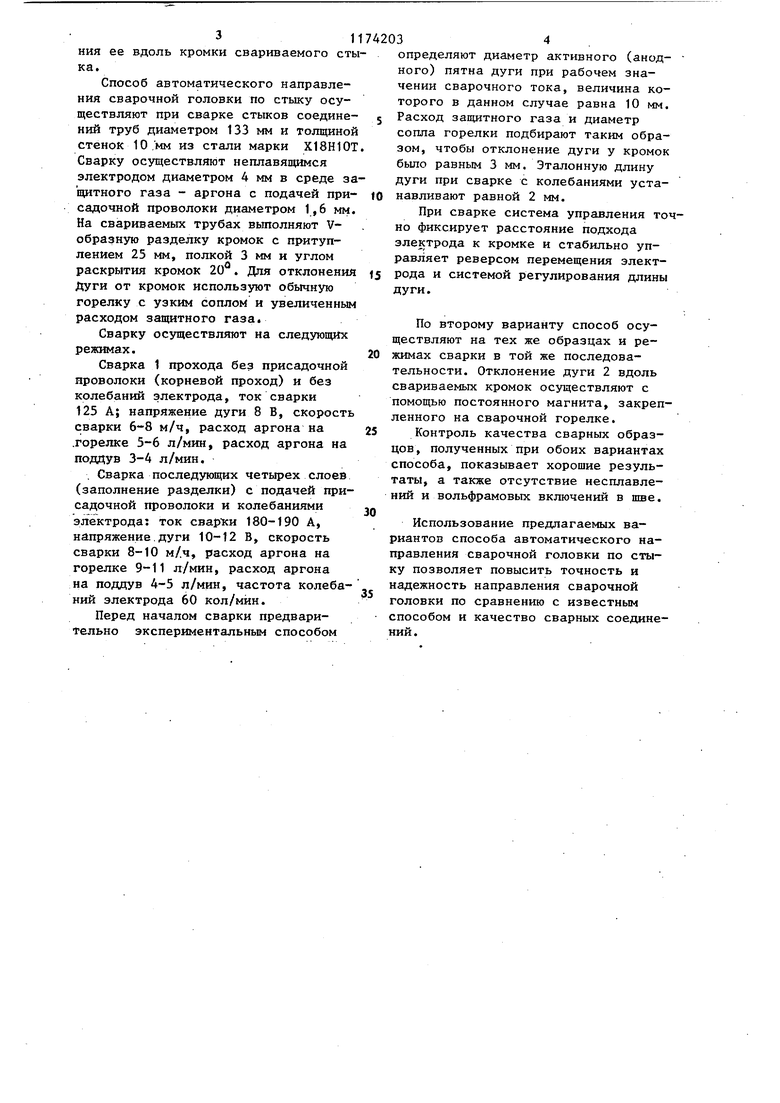

Изобретение относится к автоматизации сварочных процессов, в частное ти к способам контроля и регулирования длины дуги, и может найти применение в отраслях народного хозяйства где к сварным соединениям предъявляются повьпиенные требования. Цель изобретения повышение точности направления сварочной головки и- качества сварки. Сущность изобретения заключается в том, что при сварке неплавящимся электродом в среде защитного газа с колебанием сварочной дуги поперек стыка и формированием сигнала реверса колебаний по результату сравнения напряжения на дуге с эталонным напря жением при подходе электрода к кромке разделки стыка производят отклонение дуги, приводящее к повышению градиента напряжения. Повьшение градиента напряжения позволяет более точно фиксировать момент подхода дуги к кромке. Отклонение дуги производится либо в сторону, противоположную кромке на 0,2-0,5 диаметра анодного пятна, либо вдоль.стыка. Отклонение дуги от стыка осуществ ляется подающимся в зону сварки отраженным от кромки потоком, защитного газа либо магнитным полем. В отклоненной дуге при приближе- НИИ электрода к кромке последняя перекрывает большую площадь дуги по сравнению с обычной конусной дугой, Вследствие этого при одном и том же изменении расстояния электрода до кромки происходит большее .изменение напряжения на дуге и соответственно более резкое изменение производной по напряжению на дуге, что позволяет точнее и надежнее регистрировать, момент нахождения электрода вблизи хромки и управлять перемещением его в разделке.. На фиг. 1 показана схема расположения электрода и дуги при сварке с поперечными колебаниями в разделке; на фиг. 2 - положение электрода и дуги при подходе к кромке. На фиг.1 и 2 показаны наплавляющий электрод 1, сварочная дуга 2, свариваемое изделие 3, свариваемые кром ки 4 и 5, корневой шов 6, пото.к защитного газа, диаметр d анодного пятна дуги 2, эталонная длина дуги - Предлагаемый способ осуществляют следующим образом. При сварке в разделку возбуждают дугу 2 между электродом 1 и изделием 3.. .Корневой шов6 выполняют за один проход без колебаний электрода 1 и без подачи присадочной проволоки. При выполнении последующих слоев разделку заплавляют за несколько проходов с подачей присадочной проволоки и с поперечными .колебаниями электрода 1 от кромки 4 к кромке 5. При подходе электрода 1 к кромке 4 дугу 2 отклоняют в сторону, ей противоположную, на 0,2-0,5 dq. При смещении дуги 2 на величину менее 0,2 d изменение напряжения на дуге 2 при подходе электрода 1 к кромкам 4 и 5 увеличивается незначительно, что не позволяет обеспечить достаточн5то точность автоматического направления сварочной головки по стыку. При смещении дуги 2 более 0,5 d дальнейшего повьш1ения градиента не происходит и возможны обрывы дуги 2. Кроме того, это может нарушить технологический процесс сварки, требующий вложения определенного количества тепла в кромки 4 и 5. Осуществляя предлагаемый способ, замеряют напряжение сварочной дуги 2 в момент отклонения от кромок свариваемогс изделия и сравнивают его с эталонным. При достижении напряжения дуги 2 равного эталонному прекращают отклонение дуги 2 и осуществляют изменение направления перемещения сварочного электрода на противоположное. Отклонение дуги 2 от кромок 4 и 5 осуществляют отраженным от кромок 4 и 5 потоком защитного газа .либо поперечным магнитным полем. Первый способ наиболее прост и реализуется незначительным изменением конструкции горелки И.ПИ повышением расхода защитного газа; при отклонении дуги 2 магнитным полем необходима магнитная система с блоком управления. Согласно второму варианту направление сварочной головки по стыку осуществляют путем отклонения дуги 2 вдоль свариваемых кромок 4 и 5. Повышение точности направления сварочной головки, так же как и в первом варианте, достигается путем увеличения градиента изменения напряжения дуги 2 у кромок 4 и 5 из-за отклонения ее вдоль кромки свариваемого сты ка. Способ автоматического направления сварочной головки по стыку осуществляют при сварке стыков соединеНИИ труб диаметром 133 мм и толщиной стенок 10,мм из стали марки Х18Н10Т Сварку осуществляют неплавящимся электродом диаметром 4 мм в среде за щитного газа - аргона с подачей присадочной проволоки диаметром 1,6 мм На свариваемых трубах вьшолняют Vобразную разделку кромок с притуплением 25 мм, полкой 3 мм и углом раскрытия кромок 20. Для отклонения Дуги от кромок используют обычную горелку с узким соплом и увеличенным расходом защитного газа. Сварку осуществляют на следующих режимах. Сварка 1 прохода без присадочной проволоки (корневой проход) и без колебаний электрода, ток сварки 125 А; напряжение дуги 8 В, скорость сварки 6-8 м/ч, расход аргона на .горелке 5-6 л/мин, расход аргона на поддув 3-4 л/мин. Сварка последующих четырех слоев (заполнение разделки) с подачей присадочной проволоки и колебаниями электрода: ток сварки 180-190 А, напряжение.дуги 10-12 В, скорость сварки 8-10 м/ч, расход аргона на горелке 9-11 л/мин, расход аргона на поддув 4-5 л/мин, частота колебаНИИ электрода 60 кол/мин. Перед началом сварки предварительно экспериментальным способом определяют диаметр активного (анодного) пятна дуги при рабочем значении сварочного тока, величина которого в данном случае равна 10 мм. Расход защитного газа и диаметр сопла горелки подбирают таким образом, чтобы отклонение дуги у кромок было равным 3 мм. Эталонную длину дуги при сварке с колебаниями устанавливают равной 2 мм. При сварке система управления точно фиксирует расстояние подхода электрода к кромке и стабильно управляет реверсом перемещения электрода и системой регулирования длины дуги. По второму варианту способ осуществляют на тех же образцах и режимах сварки в той же последовательности. Отклонение дуги 2 вдоль свариваемых кромок осуществляют с помощью постоянного магнита, закрепленного на сварочной горелке. Контроль качества сварных образцов , полученных при обоих вариантах способа, показывает хорошие результаты, а также отсутствие несплавлений и вольфрамовых включений в шве. Использование предлагаемых вариантов способа автоматического направления сварочной головки по стыку позволяет повысить точность и надежность направления сварочной головки по сравнению с известным способом и качество сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической двухдуговой сварки неплавящимися электродами | 1976 |

|

SU859077A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| Способ регулирования процесса дуговой сварки | 1982 |

|

SU1134327A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ сварки плавлением высокопрочных и разнородных сталей | 1976 |

|

SU659310A1 |

| Способ дуговой многопроходной сварки неповоротных стыков труб | 1983 |

|

SU1143547A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

1. Способ автоматического направления сварочной головки по стыку, при котором в процессе сварки производят колебания сварочной головки в направлении, перпендикулярном оси :стыка, измеряют напряжение сварочной дуги, сравнивают его с эталонным, получают величину их рассогласования, по которой изменяют направление пере; мещения сварочного электрода, о т л ичающийся тем, что, с целью повьшения точности направления сварочной головки, при подходе электрода к кромке стыка производят отклонение дуги в сторону, противоположную кромке на 0,2-0,5 диаметра анодного пятна, при достижении напряжения на дуге, равного эталонному, прекращают ее отклонение. 2.Способ по п. 1,отличающ и и с я тем, что отклонение дуги осуществляют отраженным от кромки потоком защитного газа. 3.Способ автоматического направления сварочной головки по стыку, при котором в процессе сварки произS8 водят колебания сварочной головки в СП направлении, перпендикулярном оси стыка, измеряют напряжение сварочной дуги, сравнивают его с эталонным, получают величину их рассогласования, по которой изменяют направление перемещения сварочной головки, о т л и- , чающийся тем, что, с целью повышения точности направления сварочной головки, дугу отклоняют вдоль кромки свариваемого стыка.

| Способ регулировки длины дуги | 1977 |

|

SU725836A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ управления перемещением сварочной головки относительно стыка | 1978 |

|

SU679350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| : | |||

Авторы

Даты

1985-08-23—Публикация

1982-08-09—Подача