ч

4:аь 4

Изобретение относится к способам получения синтетического латекса, модифицированного фенолформальдегидной смолой, и может найти применение в промьшшенности синтетического каучука, а полученный латекс может быть использован для изготовления технических бумаг, стойких к действию воды и растворителей, в частности для изготовления шлифовальной шкурки.

Целью изобретения является повышение прочности пленок из латекса и снижение их усадки.

Способ осул1;ествляют следующим образом. , .

Синтетический латекс полимера бутадиена с содержанием сухих вещес 30-45% смешивают при комнатной температуре сводной дисперсиейалкилрезорхщнформальдегидной смолы (АРФС), имеющей содержание сухого вещества 4-25%, рН 7-9 при соотношении 100:1-7 (в расчете на сухое вещество) ..

В полученную смесь при постоянно перемешивании вводят щелочной агент в виде водного раствора с концентрацией 3-7% при соотношении едкой щелочи и триэтаноламина (ТЭА) 1:5 1:1. После введения щелочного агента рН смеси составляет 9-11.

Затем проводят термообработку смеси при 60-80 С в течение 2-5 ч при перемешивании с одновременным испарением части воды.

В качестве синтетических латексов могут использоваться бутадиеннитрил ьные (типа БН-40 ИХМ, БНК 40/4), бутадиен-стирольные (типа СКС-50), бутадиен-нитрил-метилметакрилатные (типа БНМК-60/1).

АРФС в виде тонкой дисперсии с размером частиц 0,5-2,0 мкм получают смешением водных растворов ал(силрезорцина и формальдегида в мольном соотношении 1:1 при рН 7-9.

В качестве щелочи могут использоваться едкий натр или едкое кали.

Пример 1. В аппарате с мешалкой и рубашкой для обогрева сменивают 12 л латекса бутадйен-нитрильного сополимера БН-40 ИХМ концентрацией 35%, рН 8,5 и 1,7 кг водной дисперсии АРФС полной степени конденсации с содержанием сухого вещества 7,5%, рН 7 и средним размером

частиц около 2 мкм (из расчета 3,0% сухого вещества АРФС на сухое вещество латекса). Перемешивают в. течение 20 мин. Вводят при постоянном перемешивании 70 мл водного раствора щелочного агента, содержащего 2,8 г КОН и 14,0 г ТЭА (массовое соотношение КОН и ТЭА 1:5), что составляет 0,5 мае.ч. на . 100 мае.ч. полимера.

Нагревают латекс через рубашку аппарата до 80 С и при постоянном перемешивании термостатируют в течение 3 ч с испарением воды со свободной поверхности.

Полученный латекс охлаждают и характеризуют содержанием сухих веществ, рН, вязкостью, устойчивостью к механическим воздействиям, усадкой и физико-механическими свойствами пленок, набухаемостью их-В ксилоле, стойкостью заш;итного покрытия бумаги к эпоксиэфирному лаку, растворенному в ксилоле, воздухопроницаемостью, липкостью.

Пример 2. Получают модифицированный латекс,так же, как в приме ре 1, с тем отличием, что используют водную дисперсию АРФС полной степени конденсации с содержанием сухого вещества 25%, рН 9 и средним размером частиц 0-, 5 мкм .в количестве 1,2 кг (из расчета 7% сухого вещества смолы на полимер).

П р и м е р 3. Получают модифицированный латекс так же, как в при,мере 1, с тем отличием, что используют водную дисперсию смолы АРФС полной степени конденсации с концентрацией 4%, рН 8,5, средним размером частиц 0,8 мкм в количестве 1,О кг (из расчета 1% сухого вещества смолы на полимер).

П р и м е р 4 . Получают модифицированный латекс так же, как в примере 1, с тем отличием, что водный раствор щелочного агента вводят в количестве 175 мл, в котором содержатся 7 г КОН и 35 г триэтаноламина (соотношение 1:5), что составляет 1 мае.ч. на 100 мае.ч. полимера.

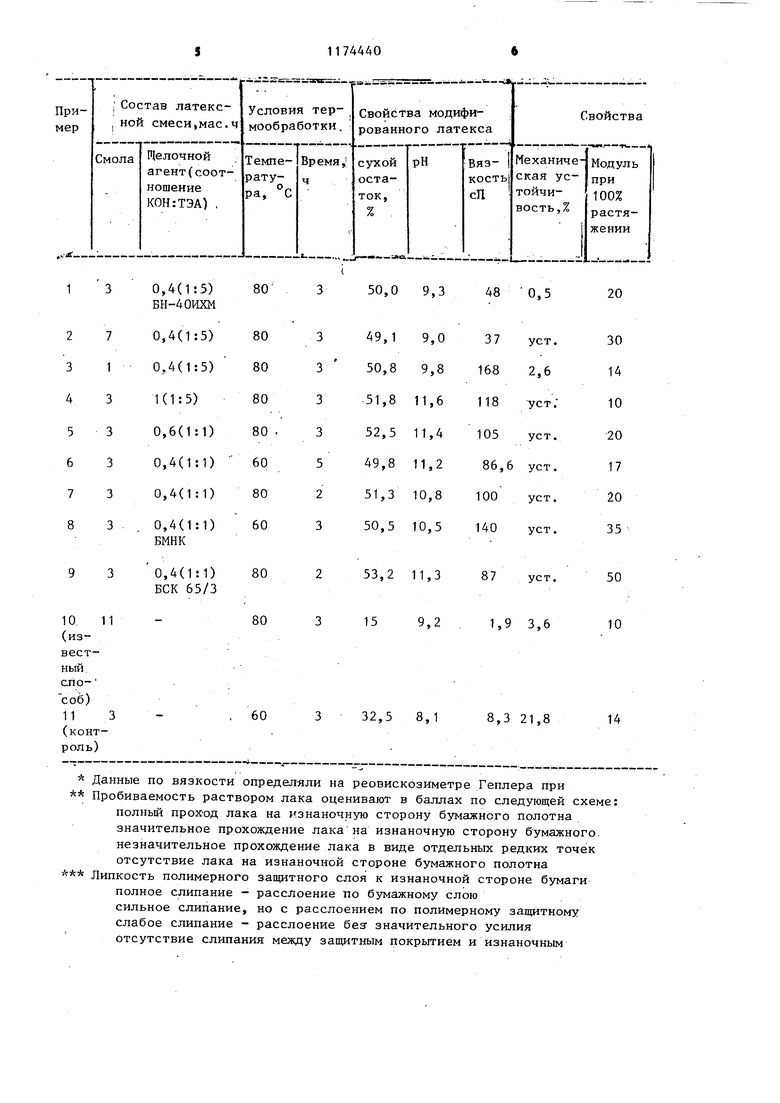

Пример 5. Получают модифицированный латекс так же, как в примере 1, с тем отличием, что вводят водный раствор щелочного агента в количестве 168 мл, в котором содержатся 8,4 г КОН и 8,4 г триэта- 3 ноламина (соотношение 1:1), что соетавляет 0,4 мае.ч. на 100 мае.ч. полимера. П р и м е р 6, Получают модифицированный латекс так же, как в примере 5, с тем отличием, что термообработку проводят при 60 С в течение 5ч. Пример 7. Получают модифицированный латекс так же, как в примере 5, с тем отличием, что термообработку проводят при 80 С в течение 2 ч. П р и м е р 8. Получают модифицированный латекс так же, как в примере 5, с тем отличием, что используют латекс бутадиен-нитрил-метилметакрилатного полимера марки БНМК 60/1, содержащего 1 мае.ч. карбоксильных звеньев е -концентрацией 40%, рН 7,5,- а термообработку проводят при 60°С в течение 3ч. П р и м е р 9. Получают модифици рованньй латекс так же, как в приме ре 5, е тем отличием, что использую латекс бутадиен-стирольного сополим ра, содержащего3 мае.ч. карбоксиль ных звеньев марки БСК 65/3 с концен рацией 45%, рН 8,5, а термообработк проводят при в течение 2 ч. Пример 10 (контрольный). В аппарате с мешалкой и рубашкой дл обогрева смешивают 4 л латекса поли бутадиеноБого полимера с концентра- цией 20% с 180 мл водного раствора фенолформальде.гидной смолы г концентрацией 50%, (из расчета 11% смолы на сухое вещество латекса), содер жащей 0,25% свободного фенола, 0,08% свободного формальдегида, и 10,7 л воды. Полученная смесь имеет концентра цию 6%. Смесь вьщерживают 1 ч при 80 С и перемешивании, а затем концентрируют при тех же условиях до содержа ния сухого вещества 15%. 404 П р-и м е р 11 (контрольный). 12 л латекса марки БН-40 ИХМ е содержанием сухого вещества 32%, рН 8,5 смешивают с 575 мл водного раствора АРФС 20%-ной концентрации низкой степени конденсации, рН 4,0 (из расчета 3% АРФС на сухое вещество латекса). Полученная смесь имеет концентрацию 31,7%. Термообрабатывают смесь при в течение 3 ч без перемешивания и без испарения воды. Свойства полученного латекса, пленок и защитного покрытия приведены в таблице. Из латекса отливают пленки и определяют их усадку, физико-механические свойства, набухаемость в ксилоле. В опытно-промышленных условиях наносят защитное покрытие из модифицированного латекса на предварительно пропитанное полимером бумажное полотно, высушивают в стандартных условиях. Определяют стойкость заш 1тного покрытия к действию эпоксиэфирного лака, растворенного в ксилоле, воздухопроницаемости, липкость. Методики определения коллоиднохимических свойств латекса, получения пленки и оценки ее свойств - стандартны. Определение стойкости заш 1тного покрытия бумаги эпоксиэфирному лаку, растворенному в ксилоле, липкости, воздухопроницаемости проводят согласно известной методике. Предлагаемый способ позволяет получать латекс, пленки из которого обладают значительно меньшей усадкой, меньшей набухаемостью в ксилоле, а защитное покрытие по бумаге на основе такого латекса обладает полной стойкостью к ксилольному лаку, отсутствием липкости и очень низкой воздухопроницаемостью. Такой латекс может найти применение в производстве бумаги-основы шлифовальной шкурки. ЛАА Данные по вязкости определяли на реовискозиметре Геплера при Пробиваемость раствором лака оценивают в баллах по следующей схеме: полньй проход лака на изнаночную сторону бумажного полотна значительное прохождение лака на изнаночную сторону бумажного, незначительное прохождение лака в виде отдельных редких точек отсутствие лака на изнаночной стороне бумажного полотна Липкость полимерного защитного слоя к изнаночной стороне бумаги полное слипание - расслоение по бумажному слою сильное слипание, но с расслоением по полимерному защитному слабое слипание - расслоение без значительного усилия отсутствие слипания между защитным покрытием и изнаночным

600 29

41

3,7

1800

80

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления влагопрочной бумаги для шлифовальной шкурки | 1984 |

|

SU1232720A1 |

| Способ получения основы шлифовальной шкурки | 1986 |

|

SU1386438A1 |

| Лакокрасочный состав | 1985 |

|

SU1397465A1 |

| Способ отделки натуральной кожи | 1986 |

|

SU1420021A1 |

| Композиция на основе синтетического латекса | 1982 |

|

SU1049508A1 |

| Способ получения синтетического латекса | 1989 |

|

SU1812191A1 |

| Способ получения каучуков со сложноэфирными группами | 1983 |

|

SU1305157A1 |

| Способ изготовления деталей изделий, работающих в среде синтетических латексов и в условиях их контактного трения с металлической поверхностью | 1987 |

|

SU1680709A1 |

| Краска | 1980 |

|

SU1024489A1 |

| Способ изготовления облицованных древесностружечных плит | 1991 |

|

SU1819215A3 |

СПОСОБ МОДИФИКАЦИИ СИНТЕТИЧЕСКОГО ЛАТЕКСА, смешением его с фенолформальдегидной смолой и нагреванием до 60-80°С, отличающийся тем, что, с целью повышения прочности пленок из него и снижения их усадки, в смесь вводят щелочь и триэтаноламин в соотношении 1:5 - 1:1 в количестве 0,41,0 мае.ч. на 100 мае.ч. сухого вещества латекса и нагревают в течение 2-5 ч, в качестве фенолформальдегидной смолы используют продукт полной конденсации алкилрезорцина с « и формальдегида в молярном соотношении 1:1, а в качестве синтетическо(Л го латекса - сополимер бутадиена со стиролом, акрилонитрилом или акрилонитрилом и метилметакрилатом.

450

200

12

55

600

20

26

20

320

105

120

240

| Латексная композиция | 1980 |

|

SU939480A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Композиция на основе латекса синтетического каучука | 1973 |

|

SU493480A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Технологический регламент Херсонского целлюлозно-бумажного завода на производство влагопрочной бумагиосновы с полимерной пропиткой и латексным покрытием для шлифовальной шкурки | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

Авторы

Даты

1985-08-23—Публикация

1984-02-28—Подача