Изобретение относится к области получения синтетических каучуков с легкоомыляемыми сложноэфи{)ными группами и может быть Использовано в нефтехимической промьшшенности при производстве реэино-технических изделий и шин.

Целью изобретения является улучшение технологических свойств резиновых смесей на основе каучуков.

Процесс .сополимеризации осуществляют в водной эмульсии. Регулированное молекулярного веса, обрыв про- полимеризации, отгонку летучих Из готового латекса, стабилизацию, сушку и другие операции проводят известными методами.

Для инициирования процесса полимеризации используют известные системы: гипериз + ронгалит + трилоно- вый комплекс железа и персульфат триэтаноламина. В качестве эмульгаторов - натриевые мыла сульфокислот Температура полимеризации может из- меняться в пределах 20--60°С. Регулирование молекулярного веса, обрыв процесса полимеризации, отгонку летучих из готового латекса,стабилизацию, коагуляцию, сушку и другие операции проводят.известными методами.

Пример 1 (контрольньй).

Полимеризацию проводят по следующему рецепту, мае.ч./100 мае.ч. мономеров:

Бутадиен 70

Акрилонитрил 20

Изопропилкарбоксиметилметакрилат10

Алкилсульфонат натрия

трет-Додецилмеркаптан0,4

Гидроперекись

изопропилбензола0,3

Трилон Б0,1

Ронгалит0,05

Уксусная

кислота1,0

Вода200

Температура

полимеризации, К 303

рН4-5

По достижении количества сухого вещества, соответствующего 65% конверсии мономеров, в латекс для обрыва реакции вводят 0,2 мае.ч, 2%-ног

0

5

водного растйора нитрита натрия и 5 мае.ч. 20%-ной дисперсии неозона Д. Затем отгоняют летучие и коагулируют латекс 2%-ныМ раствором уксуснокислой соли 2,6-ди(диметиламинометил)- -4-метилфенола. Выделенный полимер сушат при 70 на вальцах.

На основе полученного полимера готовят резиновые смеси по следующему рецепту, мас.ч. каучук 100, стеариновая кислота 2j N-циклогексил- бензтиазолилсульфенамид 3, гидроксид кальция 10, тех. углерод ПМ-75 30. Пластины толщиной 2 мм вулканизуют 5 в прессе при 160°С.

Пример 2 (контрольный).

Полимеризацию проводят по следующему рецепту, мае.ч./100 мае.ч. мономеров:

Бутадиен

Акрилонитрил

Изопропилкарбокеиметнлметакрилат

Калийное мыло

еинтетических

жирных кислот

Лейканол

трет-Додецилмеркаптан

Гипериз

Трилон Б

Сернокислое семиводное железо

Ронгалит

Вода

Температура полимеризации, К

рН

По достижении конверсии мономеров 60% процесс Т1 5 лимеризации обрывают введением 10 мае.ч. раствора, содержащего 0,3,-iHec. ч. диметилдитиокар- 5 бамата аммония и 0,5 мае.ч. аммиака. Ко..гуляцию латекса проводят водным pacTjBopoM, содержащим 10% NaCl и 2% уксусной кислоты. Выделенный сушат на вальцах при 80 С. Изготовление и испытание резиновых смесей проводят аналогично примеру 1.

0

5

0

70 20

10

4,0

t.o

0,3 0,3 0,06

0,01

0,1 200

270 8-9

0

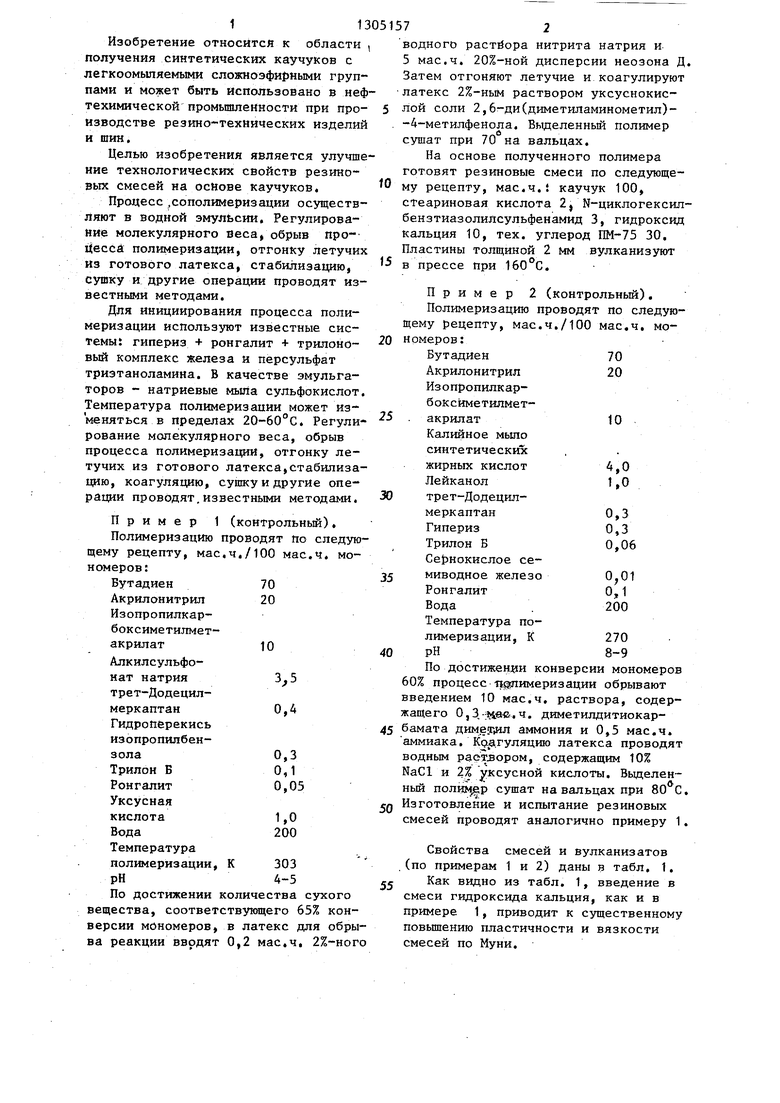

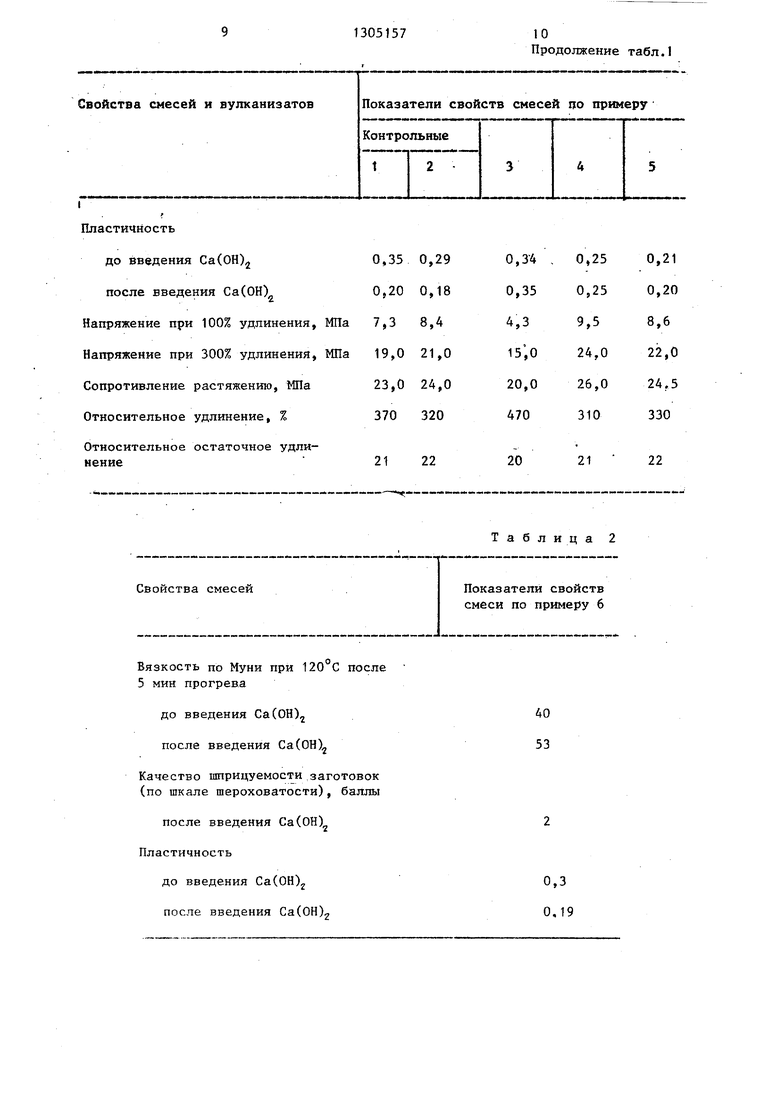

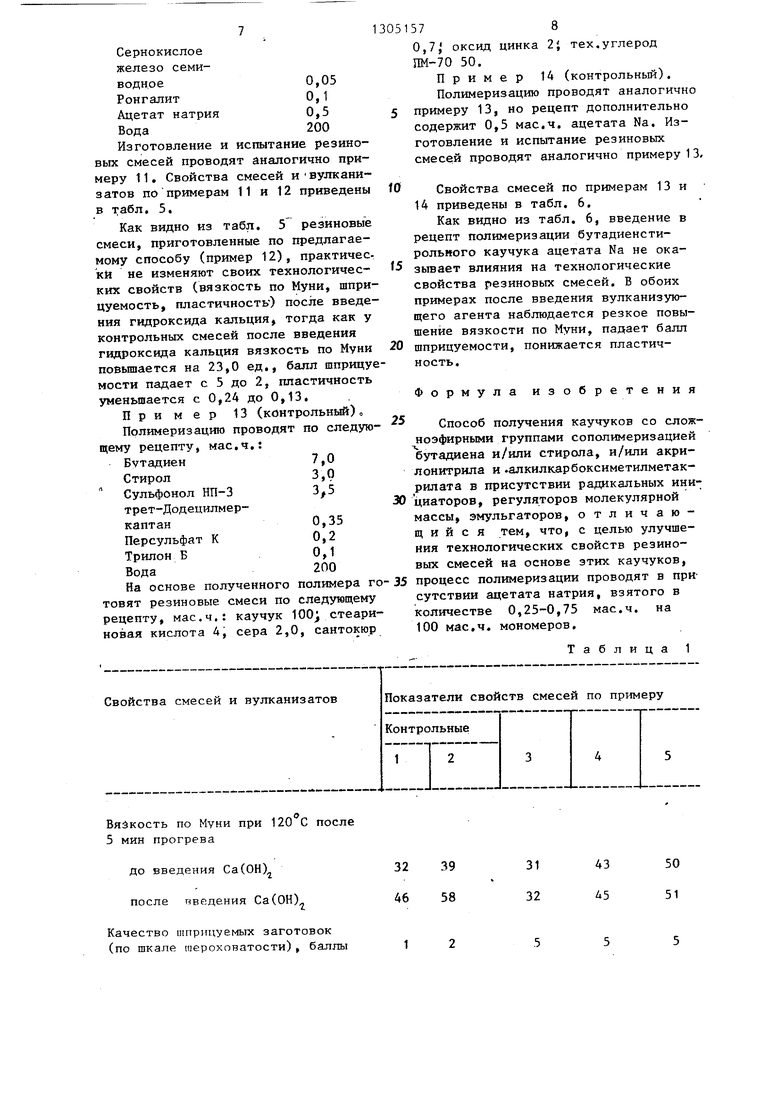

Свойства емееей и вулканизатов (по примерам 1 и 2) даны в табл. 1.

Как видно из табл. 1, введение в смеси гидроксида кальция, как и в примере 1, приводит к еущественному повьш1ению пластичноети и вязкости смесей по Муни.

3

Пример 3. Полимеризацию прводят по следующему рецепту, мае.ч. 100 мае,ч, мономеров:

Бутадиен96

Изопропилкар-

бокеиметилметакрилат4

Алкилсульфонат натрия3

трет-Додецилмер-

каптан0,4

Гипериз0,2

Пирофосфат

натрия0,3

Сернокислое

семиводное

железо0,1

РонгалитО,1

Адетат натрия0,25

Вода200

Температура полимеризации, К303 рН 6,5-7,5 По достижении конверсии мономеро 75% процесс полимеризации обрывают 0,2 мае.ч, нитрита натрия и 1 мае.ч уксусной кислоты. Латекс заправляют 3 мае.ч. неозона Д. Вьщеленный полимер сушат в термостате при 493 К. Изготовление резиновых смесей и их испытание проводят аналогично примеру 1.

Пример 4. Полимеризацию прводят по следующему рецепту, мае.ч. 100 мае.ч. мономера:

Бутадиен55

Стирол30

Метилкарбокси- метилметакрилат 15 н-Додецил бензол-

еульфонат натрия (еульфонол НП-3) 3,5 трет-Додецилмер- каптан0,35

Персульфат КО,-2

Трилон Б0,1

Ацетат натрия0,75

Вода200

Температура полимеризации, К493 рН 6,5-7,5

По достижении конверсии мономеро 65% процесс полимеризации обрывают 0,2 мае.ч, нитрита натрия и 1 мае,ч уксусной кислоты. Латекс заправляют 3 мае.ч. неозона Д. Вьщеленный полимер сушат на вальцах при 343 К. Изготовление резиновых смесей и их ис574

пытание проводят аналогично примеРУ 1 .

Пример 5. Полимеризац по пводят по следующему рецепту, мае.ч 100 мае.ч. мономеров:

Бутадиен70

Нитрил акриловой киелоты 20 Изопропилкар- бокеиметилмет- акрилат 10 Сульфонол НП-2 4,0 трет-Додецил- меркаптан0,3

Гипериз0,2

Пирофосфат

натрия0,3

Сернокислое железо семиводное0,05 Ронгалит0,1 Ацетат натрия 0,5 Вода200 Температура полимеризации, К 493 рН 6,5-7,5 По достижении конверсии мономер 70% процесс полимеризации обрывают 0,2 мае.ч. нитрита натрия и 1 мае. уксуеной киелоты. Латеке заправляю 3 мае.ч. неозона Д, Выделенный полимер сушат при 343 К на вальцах. Изготовление резиновых смесей и их испытание проводят аналогично примру 1. Свойства смесей и вулканиза- тов приведены в табл. 1.

Как видно из табл. 1, резиновые смеси на основе каучуков, приготовленных по рецептам примеров 3-5, в отличие от контрольных, практическ не изменяют своих технологических свойств поеле введения гидроксида кальция. Вулканизаты на их основе еохраняют высокие прочностные показатели.

Пример 6 (контрольный).

Полимеризацию проводят по следующему рецепту, мае.ч./100 мае.ч. мономеров:

Бутадиен 0

Акрилонитрил20

Изопропилкарб ок симед-илме такрилат10

Сульфанол НП-2 4,0

трет-Додецилмеркаптан0,3

Гипериз Пирофосфат натрия Сернокислое железо (семиводное) Ронгалит Ацетат натрия Вода

Температура полимеризации. К

0,2 0,3

0,05 0,1 0,15 200

303

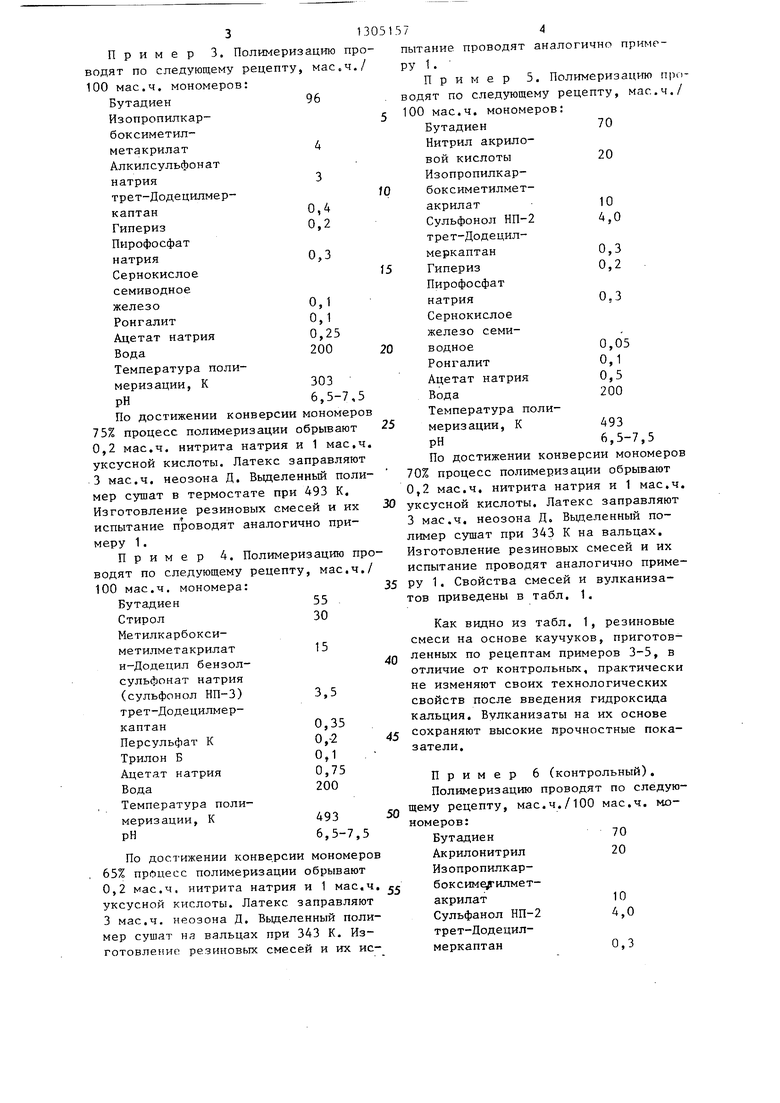

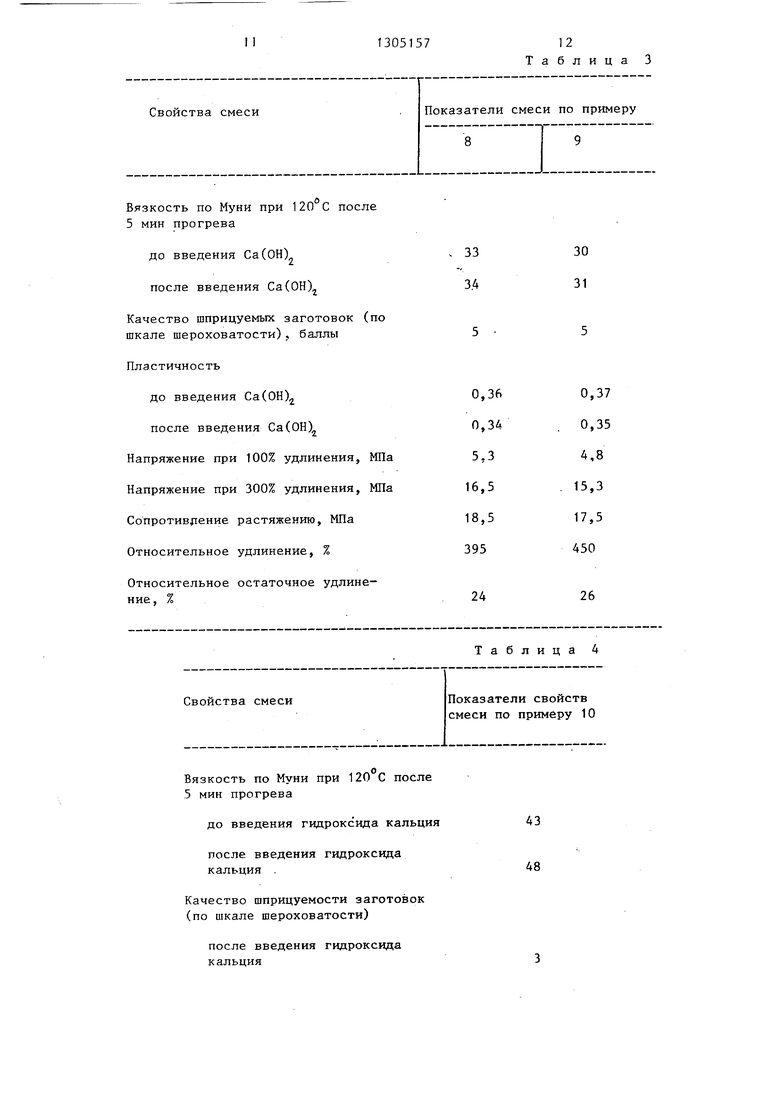

рН водной среды 8,5 Свойства смеси даны в табд, 2, Как видно из табл. 2, у резиновых месей после введения вулканизующего гента значительно повышается вязость ло Муни и пластичность.

Пример 7 (контрольный).

Полимеризацию проводят по рецепту примера 5, но ацетат натрия берут в количестве 1 мае.ч. на 100 мае.ч. мономеров. После 5 ч полимеризации полимер коагулирует.

Для проведения процесса полимеризации исследуют ряд регуляторов рН среды, позволяющих поддерживать рН водной фазы в пределах 6,5-7,5, таких как + HCt, Na,HP04 + HCl, . Установлено, что резиновые смеси на основе полимеров с , Na НР04., имеют хорошие технологические свойства, однако вулканизаты на их основе обладают низкими физико механическими показателями, тогда как полимеры на основе NaCH.COO обеспечивают одновременно хорошие технологические свойства резиновых смесей и высокие физико-механические показатели вулканизатов.

Пример 8 (контрольньй).

Полимеризацию проводят по рецепту примера 5, но вместо ацетата натрия используют NajP04 0,5 мае.ч. + HCf 0,08 мае.ч. на 100 мае.ч. мономера. Приготовление резиновых емееей и вулканизатов проводят аналогично прим1Б- ру 1. Свойетва емееей и вулканизатов приведены в табл. 3.

Пример 9 (контрольный).

Полимеризацию проводят по рецепту примера 5, но вместо ацетата натрия используют 0,5 мае.ч. и НС и 0,36 мае.ч. на 100 мае.ч. мономера. Приготовление резинойых смесей и вулканизатов проводят аналогично примеру 1.

051576

Следует отметить, что для улучшения технологических свойств необходимо именно сочетания ацетата натрия и мономера с легкоомылнемыми сложно- 5 эфирными группами.

Пример 10 (контрольный)л Полимеризацию проводят аналогично примеру 3, но рецепт вместо изопро- 10 пилкарбоксиметилметакрилата содержит метилметакрилат. Резиновую смесь готовят аналогично примеру 1. Свойства смеси приведены в табл. 4,

5

0

5

0

35

40

Пример 11 (контрольный).

Полимеризацию проводят по следующему рецепту, мае.ч.:

Бутадиен74

Акрилонитрил 26

Изопропилкарбоксиметилметакрилат7,0

Калиевое мыло

синтетических

жирных кислот 4,0

Лейканол1,0

трет-Додецилмеркаптан0,3

Гипериз0,3

Трилон Б0,06

Сернокислое

семиводное

железо0,01

Ронгалит0,1

Вода200

На основе полученного полимера готовят резиновые смеси по следующему рецепту, мае.ч.: каучук 100, стеариновая киелота 4, дигидрат еульфа- та кальция 5, гидрокеид кальция 10, сера 1,0, еантокюр 0,7, оксид цинка 2, тех. углерод ПМ-70 40. Пластины

толщиной 1 мм се при 433 К.

вулканизуют в прес

Пример 12, Полимеризацию проводят по следуюему рецепту, мае.ч.:

Бутадиен74

Акрилонитрил26

Изопропилкарбоксиметилметакрилат7

Сульфонол НП-2 4,0

трет-Додецилмеркаптан0,3

Гипериз0,2

Пирофосфат

натрия0.3

7

Сернокислое железо семиводное0,05

Ронгалит0,1

Ацетат натрия 0,5 Вода200

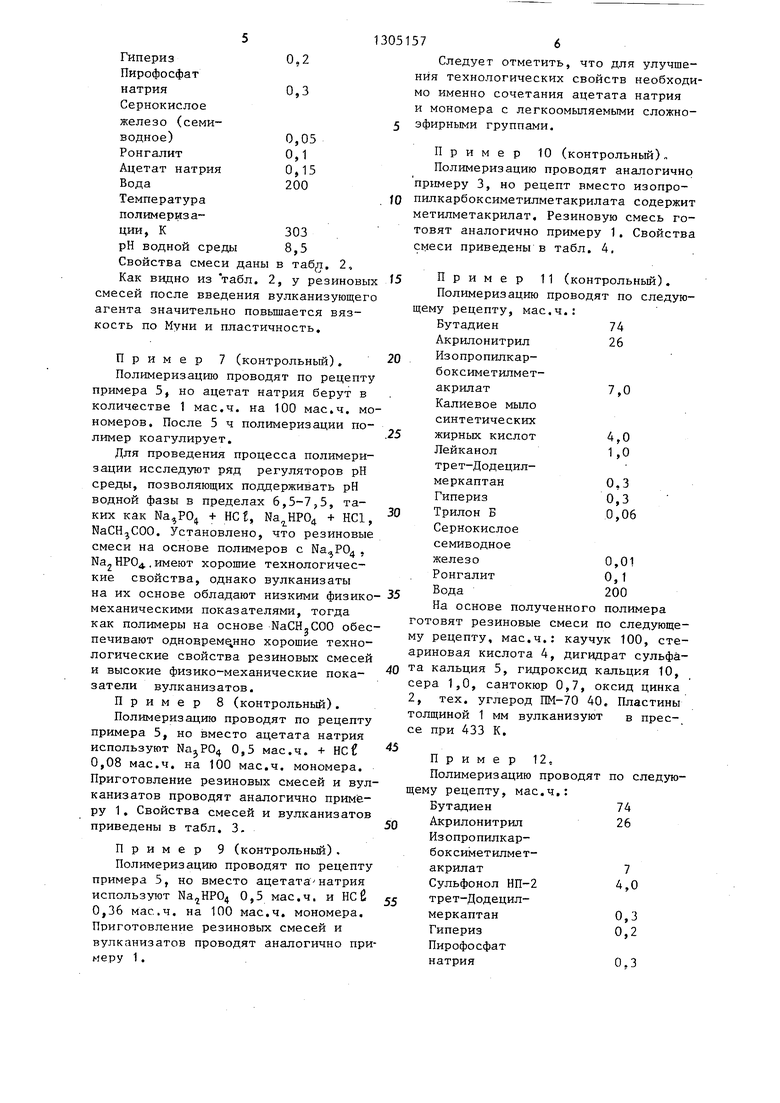

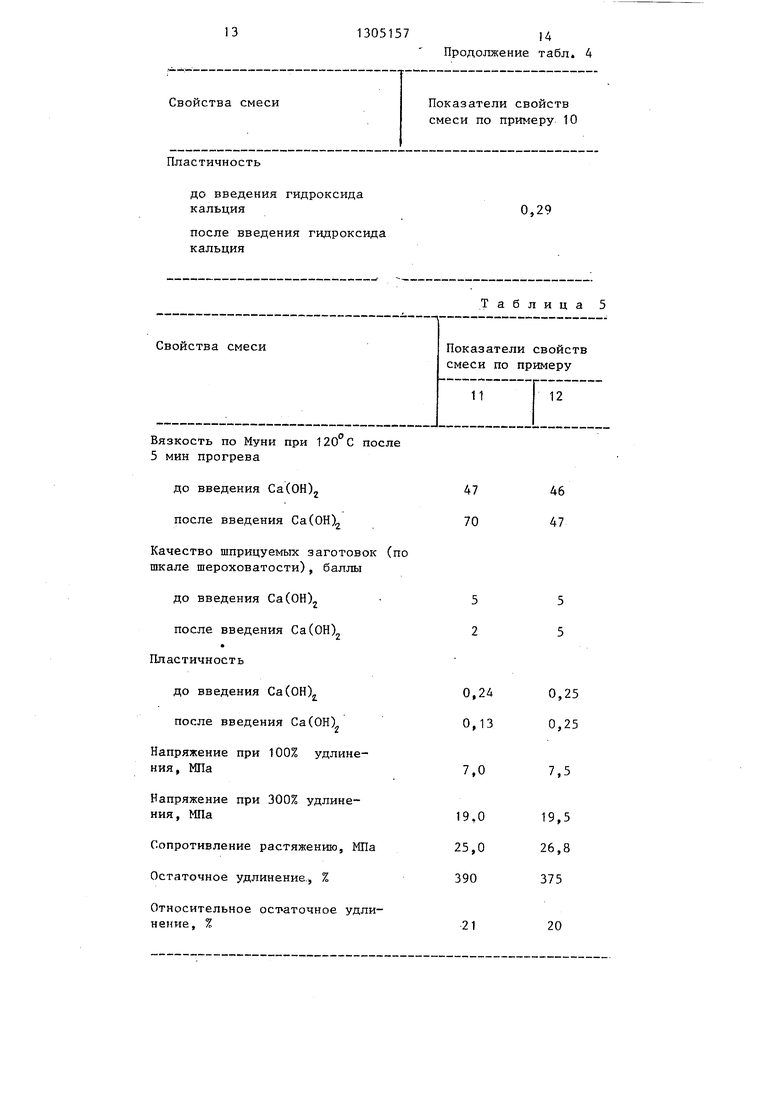

Изготовление и испытание резиновых смесей проводят аналогично примеру 11, Свойства смесей ивулкани- затов по примерам 11 и 12 приведены в табл. 5,

Как видно из табл. 5 резиновые смеси, приготовленные по предлагаемому способу (пример 12), практически не изменяют своих технологических свойств (вязкость по Муни, шпри- цуемость, пластичность ) после введения гидроксида кальция тогда как у контрольных смесей после введения гидроксида кальция вязкость по Муни повышается на 23,0 ед,, балл шприцуе мости падает с 5 до 2, пластичность уменьшается с 0,24 до 0,13,

Пример 13 (контрольный)„ Полимеризацию проводят по следующему рецепту, мае,ч.:

Бутадиен7,0

Стирол3,0

Сульфонол НП-3 трет-Додецилмер- каптан0,35

Персульфат К0,2

Трилон Б0,1

Вода200

На основе полученного полимера готовят резиновые смеси по следующему рецепту, мае.ч.: каучук 100) стеариновая кислота 4, сера 2,0, сантокюр

Вязкость по Муни при 120 С после

5 мин прогрева

до введения Са(ОН)

после введения Са(ОН)

Качество шприцуемых заготовок

(по шкале шероховатости), баллы

15

051578

0,7{ оксид цинка 2, тех.углерод ПМ-70 50.

Пример 14 (контрольный). Полимеризацию проводят аналогично 5 примеру 13, но рецепт дополнительно содержит 0,5 мае.ч, ацетата Na. Изготовление и испытание резиновых смесей проводят аналогично примеру 1 3.

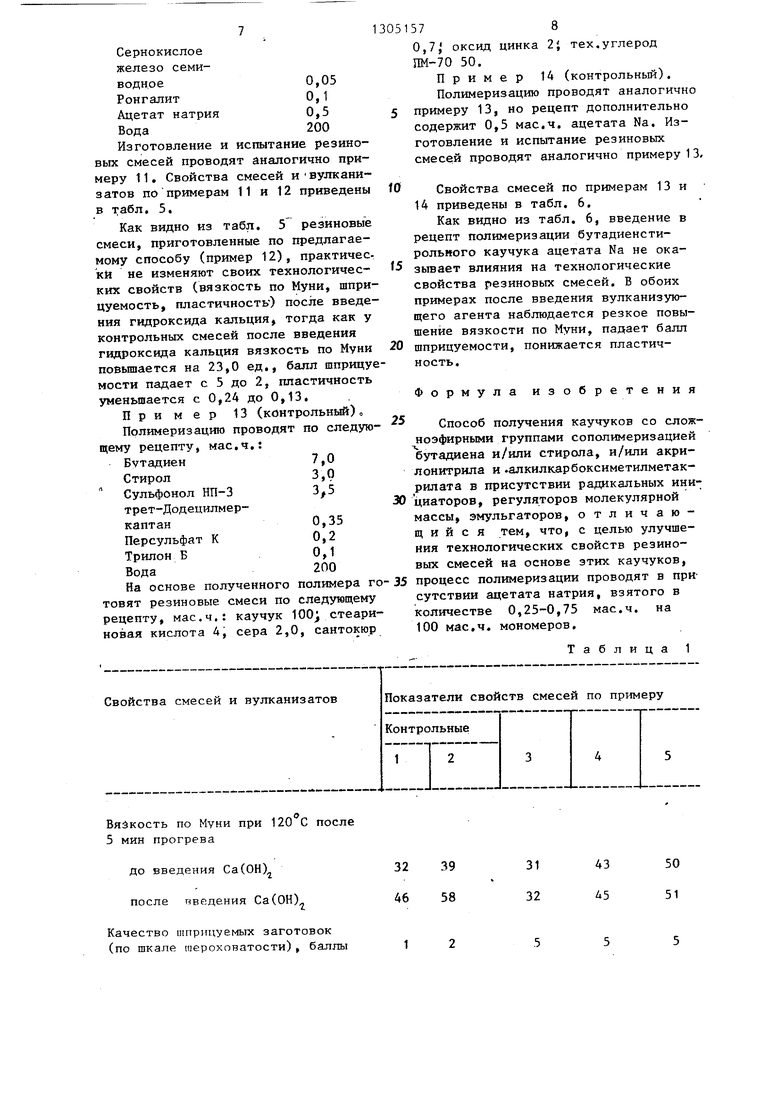

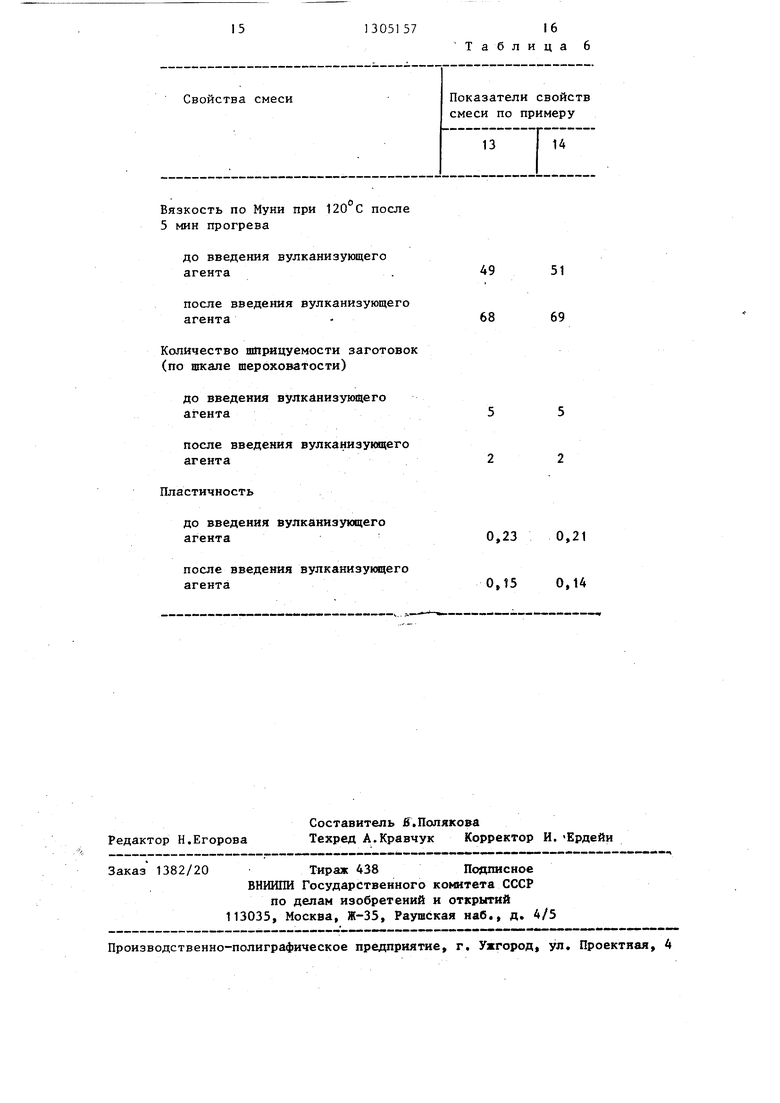

to Свойства смесей по примерам 13 и 14 приведены в табл. 6.

Как видно из табл. 6, введение в рецепт полимеризации бутадиенсти- рольного каучука ацетата Na не ока- зьгеает влияния на технологические свойства резиновых смесей. В обоих примерах после введения вулканизующего агента наблюдается резкое повышение вязкости по Муни, падает балл шприцуемости, понижается пластичность.

Формула изобретения

Способ получения каучуков со слож- ноэфирными группами сополимеризацией бутадиена и/или стирола, и/или акри- лонитрила и .алкилкарбоксиметилметак- рилата в присутствии радикальных ини0 циаторов, регуляторов молекулярной массы, эмульгаторов, отличающийся тем, что, с целью улучшения технологических свойств резиновых смесей на основе зтих каучуков,

5 процесс полимеризации проводят в при сутствии ацетата натрия, взятого в количестве 0,25-0,75 мае.ч. на 100 мае.ч. мономеров.

Т а б л и ц а 1

0

31 32

5

43 45

50 51

Свойства смесей

Вязкость по Муни при 120°С посл 5 мин прогрева

до введения СаСОН) после введения СаСОН)

Качество шприцуемости заготовок (по шкале шероховатости), баллы

после введения Са(ОН) Пластичность

до введения СаСОН) после введения Са(ОН)2

Таблица 2

Показатели свойств смеси по примеру 6

40 53

0,3 0,19

Вязкость по Муки при 120 С после 5 мин прогрева

до введения Са(ОН) после введения Са(ОН)

Качество шприцуемых заготовок (по шкале шероховатости), баллы

Свойства смеси

Вязкость по Муни при 120 С после 5 мин прогрева

до введения гидроксида кальция

после введения гидроксида кальция ,

Качество шприцуемости заготовок (по шкале шероховатости)

после введения гидроксида кальция

33 ЗА

5

30 31

Показатели свойств смеси по примеру 10

43

48

Показатели свойств

смеси по примеру 10

0,29

а

Таблица 5

Показатели свойств

смеси по примеру

11 Г 12

сле

47 46

70 47

(по

5 5

2 5

0,24 0,25

0,13 0,25

7,0 7,5

19,0 19,5

а 25,0 26,8 390 375

и21 20

Свойства смеси

Вязкость по Муни при 120 с после 5 мин прогрева

до введения вулканизующего агента

после введения вулканизующего агента

Количество шПрицуемости заготово (по шкале шероховатости)

до введения вулканизующего агента

после введения вулканизующего агента

Пластичность

до введения вулканизующего агента

после введения вулканизу1«цего агента

Редактор Н.Егорова Заказ 1382/20

Составитель Я.Полякова

Техред А.Кравчук Корректор И. Ердейи

Тираж 438 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Показатели свойств смеси по примеру

13

14

49 51 68 69

0,23 0,21 0,15 0,14

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерного антиоксиданта | 1978 |

|

SU763365A1 |

| Резиновая смесь на основе насыщенного акрилатного каучука | 1985 |

|

SU1469828A1 |

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| Вулканизуемая полимерная композиция | 1981 |

|

SU992533A1 |

| Способ получения полихлоропренового каучука | 1960 |

|

SU482090A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1974 |

|

SU1169544A3 |

| Способ получения каучукоподобных сополимеров | 1973 |

|

SU477166A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

| Способ получения смеси растворного и эмульсионного каучуков | 1981 |

|

SU973566A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

Изобретение относится к получению каучуков со сложиоэфирными группами, используемых для производства резинотехнических изделий и шин. Изобретение позволяет улучшить технологические свойства резиновых смесей на основе каучуков со сложноэфирными группами. Процесс поляризации проводят в присутствии 0,25-0,75 мае.ч, ацетата натрия на 100 мае,ч. мономеров. 6 табл. о У1 :д

| Патент США № 3078200, кл.149-96, опублик | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 0 |

|

SU248216A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-04-23—Публикация

1983-07-13—Подача