1и

Изобретение относится к металло- обработке и может найти применение для закрепления деталей при обработке на металлорежущих станках.

Цель изобретения - повышение точности закрепления посредством уменьшения погрешности формы детали.

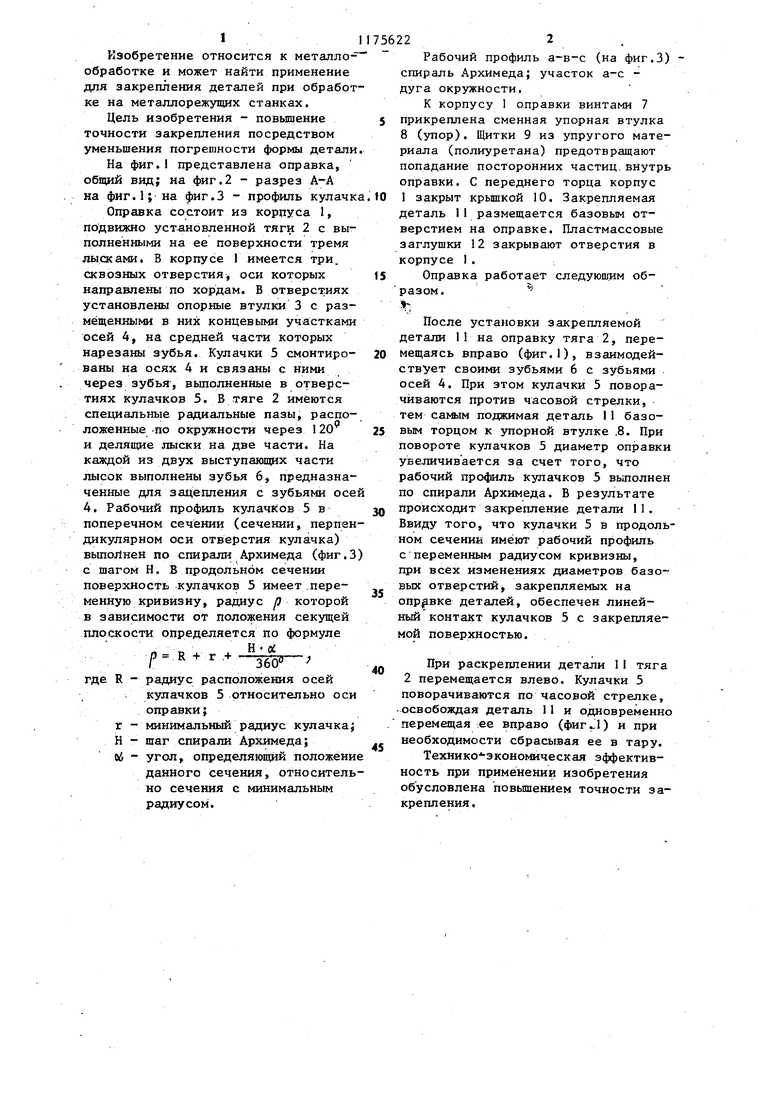

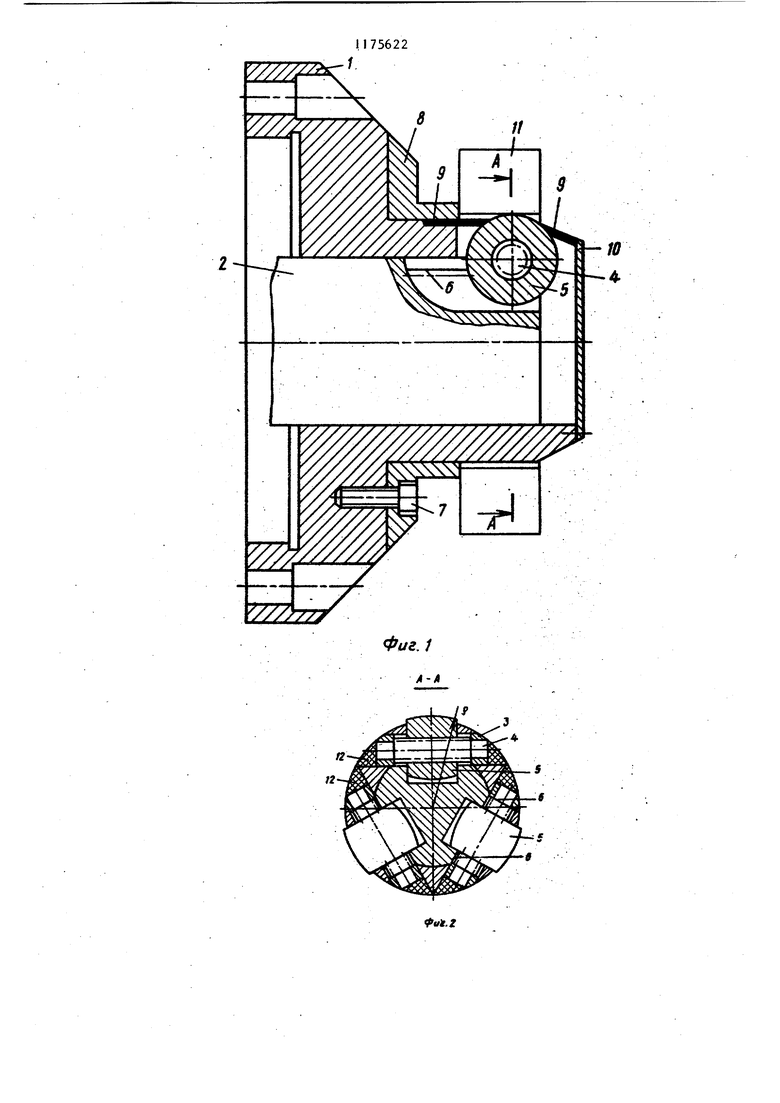

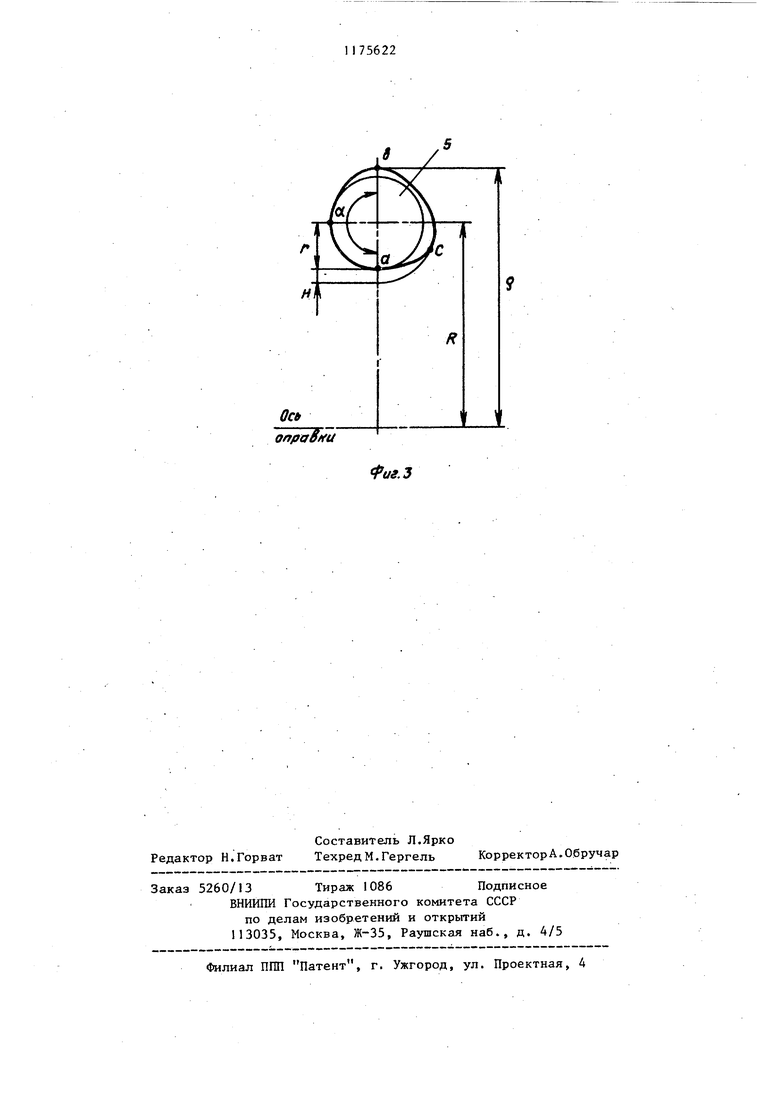

На фиг.1 представлена оправка, общий вид; на фиг.2 - разрез А-А на фиг.1 на фиг.З - профиль кулачка

Оправка состоит из корпуса 1, подвижно установленной тяги 2 с выполненными на ее поверхности тремя лысками. В корпусе 1 имеется три. сквозных отверстия, оси которых направлены по хордам. В отверстиях установлены опорные втулки 3 с размещенными в них концевыми участками осей 4, на средней части которых нарезаны зубья. Кулачки 5 смонтированы на осях 4 и связаны с ними через зубья, выполненные в отверстиях кулачков 5. Б тяге 2 имеются специальные радиальные пазы, расположенные -по окружности через 120 и делящие лыски на две части. На каждой из двух выступающих части лысок выполнены зубья 6, предназначенные для зацепления с зубьями осей 4. Рабочий профиль кулачков 5 в поперечном сечении (сечении, перпендикулярном оси отверстия кулачка) вьшоЛнеН по спирали Архимеда (фиг.З) с шагом Н. В продольном сечении поверхность кулачко)в 5 имеет .переменную кривизну, радиус р которой в зависимости от положения секущей плоскости определяется по формуле

Н а: /) R+ г.-н-jg ff-;

где R - радиус расположения осей

. кулачков 5 относительно оси

оправки;

г - минимальный радиус кулачка} Н - шаг спирали Архимеда; об - угол, определяющий положение данного сечения, относительно сечения с минимальным радиусом.

56222 .

Рабочий профиль а-в-с (на фиг.З) спираль Архимеда; участок а-с дуга окружности.

К корпусу 1 оправки винтами 7 5 прикреплена сменная упорная втулка 8 (упор). Щитки 9 из упругого материала (полиуретана) предотвращают попадание посторонних частиц.внутрь оправки. С переднего торца корпус

o 1 закрыт крыщкой 10. Закрепляемая деталь 11 размещается базовым отверстием на оправке. Пластмассовые заглушки 12 закрывают отверстия в корпусе I.

S Оправка работает следующим образом.

После установки закрепляемой детали 11 на оправку тяга 2, перемещаясь вправо (фиг.1), взаимодействует своими зубьями 6 с зубьями осей 4. При этом кулачки 5 поворачиваются против часовой стрелки, тем самым поджимая деталь 11 базовым торцом к упорной втулке .8. При повороте кулачков 5 диаметр оправки увеличивается за счет того, что рабочий профиль кулачков 5 выполнен по спирали Архимеда. В результате

(j происходит закрепление детали 11. Ввиду того, что кулачки 5 в продольном сечении имеют рабочий профиль с переменным радиусом кривизны, при всех изменениях диаметров базовых отверстий, закрепляемых на оправке деталей, обеспечен линейный контакт кулачков 5 с закрепляемой поверхностью.

При раскреплении детали 1I тяга 2 перемещается влево. Кулачки 5 поворачиваются по часовой стрелке, освобождая деталь 11 и одновременно перемещая :ее вправо (фиг.1) и при необходимости сбрасывая ее в тару. Технико зконо1(«1ческая эффективность при применении изобретения обусловлена повышением точности закрепления .

;/

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1986 |

|

SU1315162A1 |

| Разжимная оправка | 1984 |

|

SU1232390A1 |

| Оправка | 1987 |

|

SU1442330A2 |

| Оправка | 1985 |

|

SU1291301A1 |

| Станок для обработки оптических деталей | 1983 |

|

SU1151430A2 |

| Многокулачковый патрон | 1984 |

|

SU1144794A1 |

| ОПРАВКА КУЛАЧКОВАЯ | 2009 |

|

RU2418668C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2189890C2 |

| МЕХАНИЗМ ЧАСОВ, СОДЕРЖАЩИЙ МОДУЛЬ, В КОТОРОМ УСТАНОВЛЕН НАБОР КОЛЕС, ВХОДЯЩИЙ В ЗАЦЕПЛЕНИЕ С ДРУГИМ НАБОРОМ КОЛЕС, ШАРНИРНО УСТАНОВЛЕННЫМ НА ОСНОВАНИИ, НА КОТОРОМ УСТАНОВЛЕН ДАННЫЙ МОДУЛЬ | 2012 |

|

RU2596977C2 |

| Устройство для определения центров отверстий | 1988 |

|

SU1587317A1 |

КУЛАЧКОВАЯ ОПРАВКА, в корпусе которой размещены тяга и ку- , лачки, установленные с возможностью поворота на осях, концы которых расположены в отверстиях корпуса, отличающаяся тем, что, с целью повышения точности закрепления , на поверхности тяги вьтолнены лыски с зубьями и пазами в средней части лысок, оси вьтолнены с зубьями, предназначенными для взаимодействия с зубьями тяги, а рабочие поверхности кулачков выполнены в поперечном сечении по спирали Архимеда, а в продольном сечении - переменной кривизны, радиус р которой определяется по формуле Н « R + г Г ) 360° где R - радиус расположения осей кулачков относительно оси оправки; $ минимальный радиус кулачка; г Н (Л - шаг спирали кулачка; ti - угол, определякяций положение. данного сечеиия относительно сечения с минимальным радиусом.

| Оправка | 1982 |

|

SU1038097A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Зависляк Н.И | |||

| Современные при- способления к металлорежущим станкам | |||

| Л.: Машиностроение, 1967, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1985-08-30—Публикация

1984-03-16—Подача