1

Изобретение относится к металлообработке и может- найти применение для закрепления деталей при обработке на металлорежущих станках.

Целью изобретения является расширение технологических возможностей посредством увеличения диапазона диаметров закрепляемых деталей.

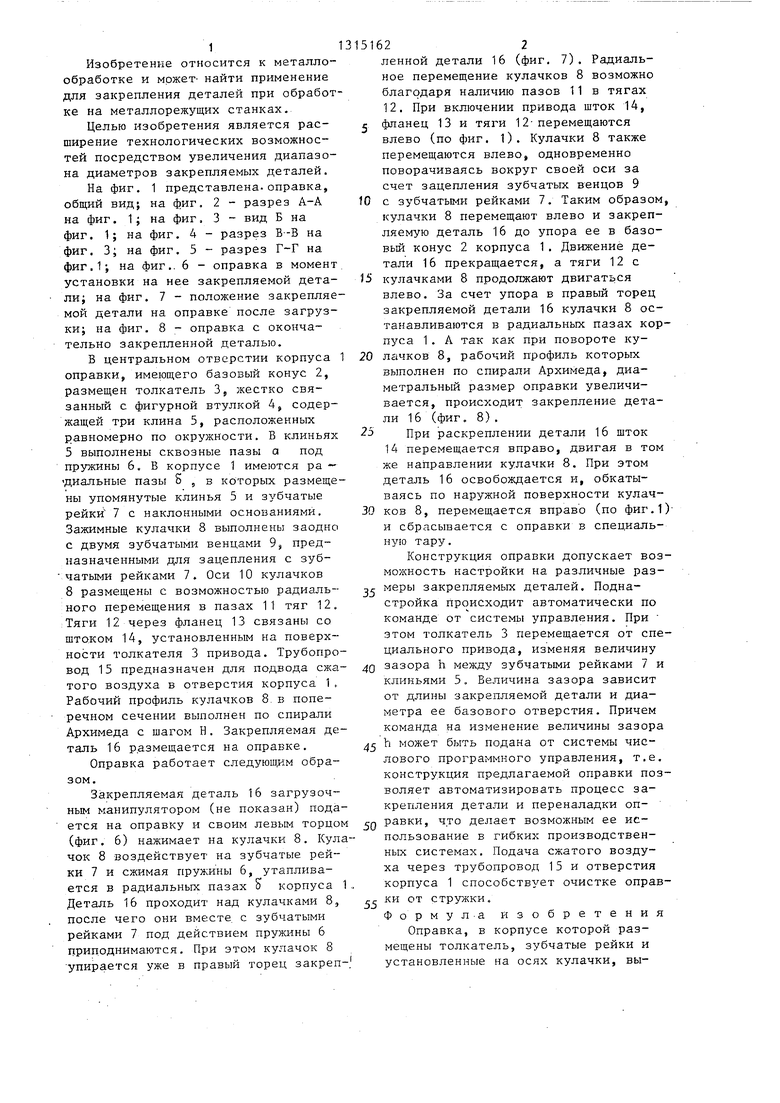

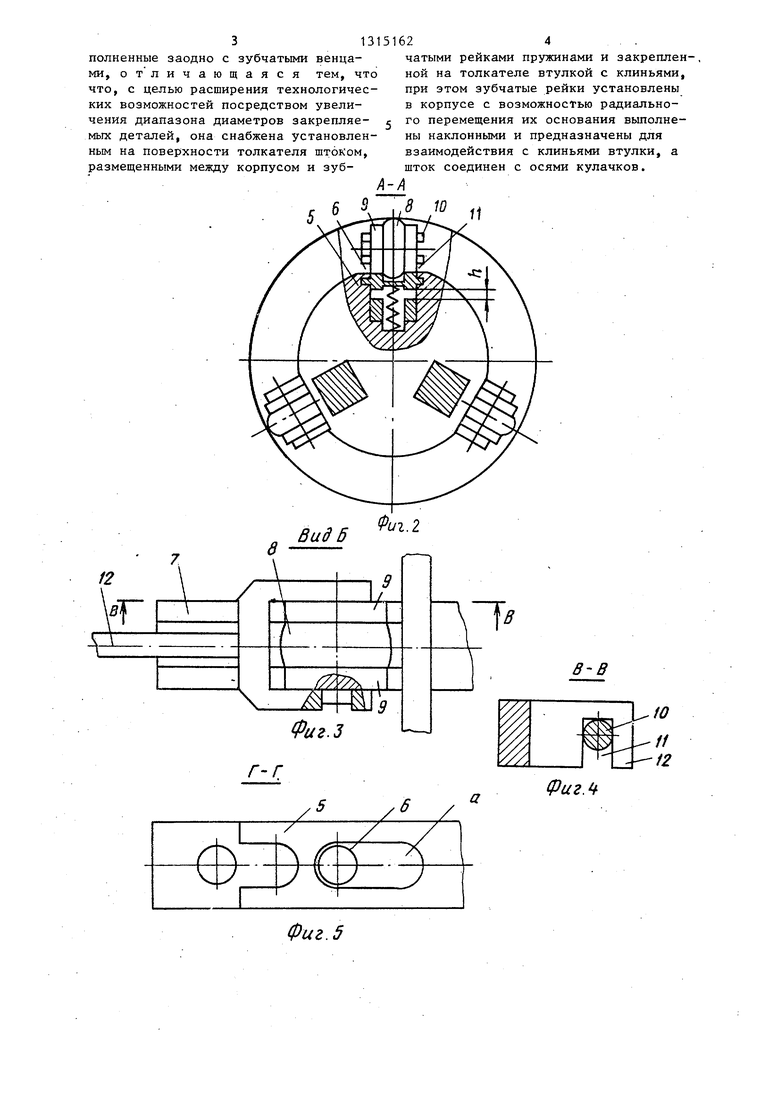

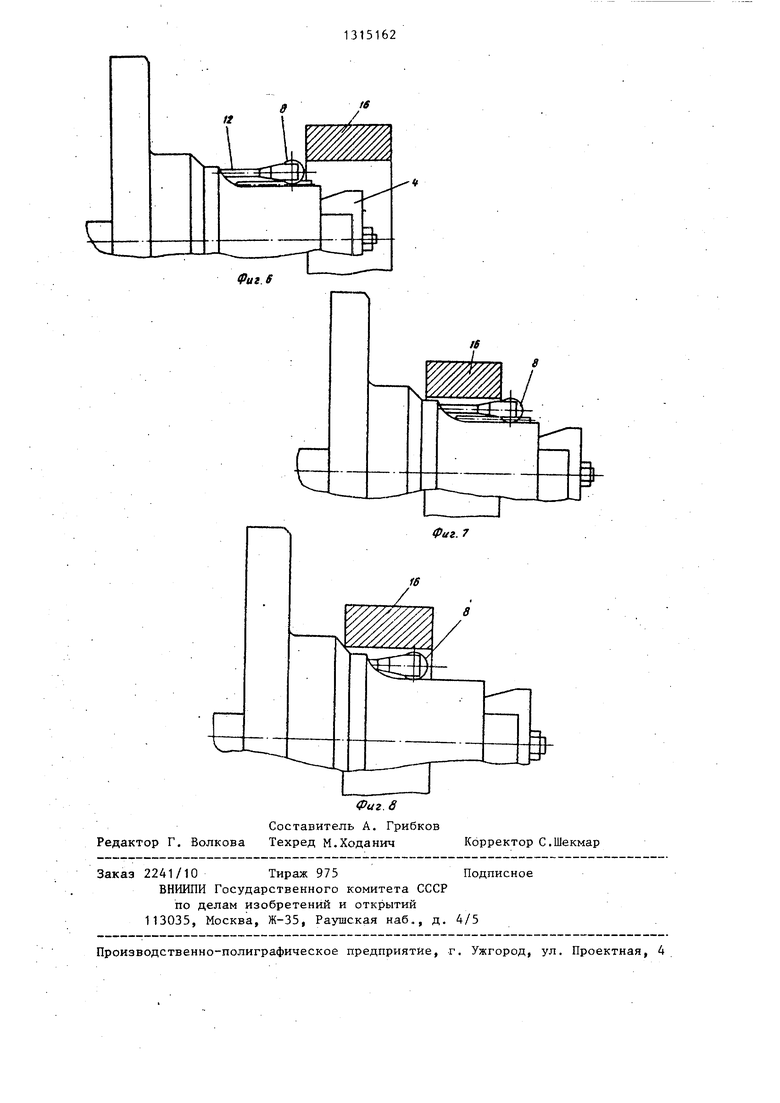

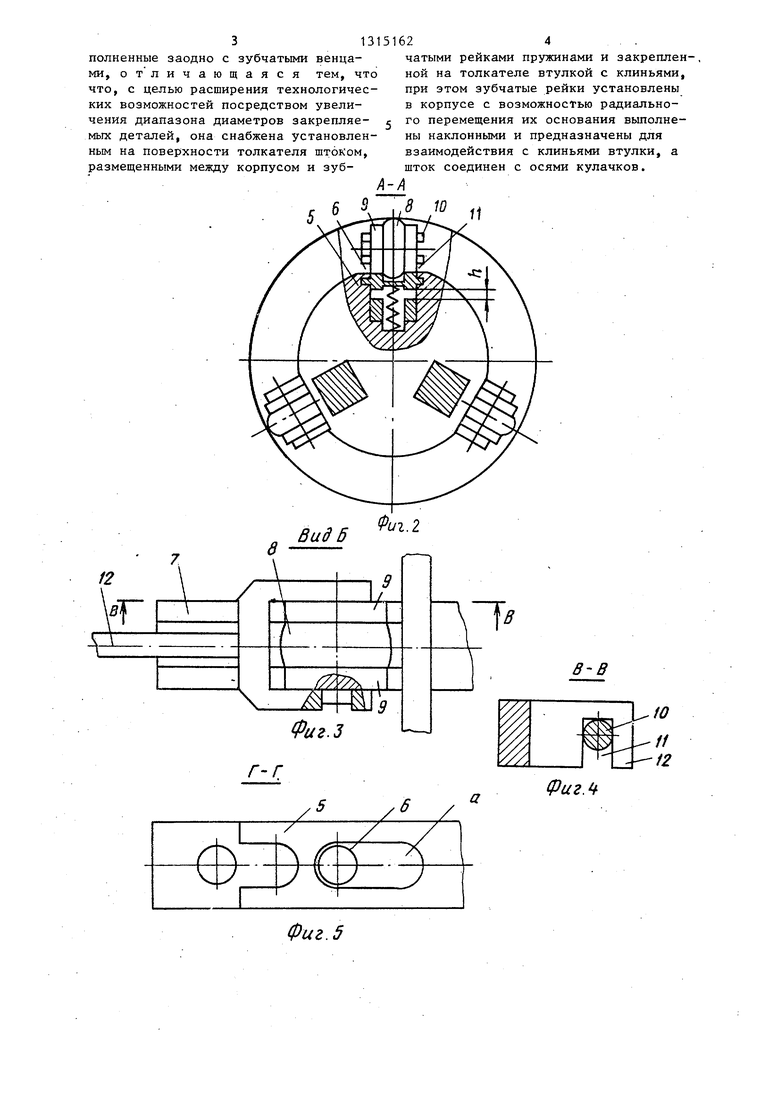

На фиг. 1 представлена.оправка, общий вид- на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В--В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг.. 6 - оправка в момент установки на нее закрепляемой детали; на фиг. 7 - положение закрепляемой детали на оправке после загрузки; на фиг. 8 - оправка с окончательно закрепленной деталью.

В центральном отверстии корпуса оправки, имеющего базовый конус 2, размещен толкатель 3, жестко связанный с фигурной втулкой 4, содержащей три клина 5, расположенных равномерно по окружности. В клиньях 5 выполнены сквозные пазы а под пружины 6. В корпусе 1 имеются ра - диальные пазы S ,, в которых размещены упомянутые клинья 5 и зубчатые рейки 7 с наклонными основаниями. Зажимные кулачки 8 выполнены заодно с двумя зубчатыми венцами 9,, предназначенными для зацепления с зубчатыми рейками 7. Оси 10 кулачков 8 размещены с возможностью радиального перемещения в пазах 11 тяг 12. :Тяги 12 через фланец 13 связаны со штоком 14, установленным на поверхности толкателя 3 привода. Трубопровод 15 предназначен для подвода сжатого воздуха в отверстия корпуса 1. Рабочий профиль кулачков 8. в поперечном сечении выполнен по спирали Архимеда с шагом Н. Закрепляемая деталь 16 размещается на оправке.

Оправка работает следуюш,им образом.

Закрепляемая деталь 16 загрузочным манипулятором (не показан) подается на оправку и своим левым торцо (фиг. 6) нажимает на кулачки 8. Кулчок 8 воздействует на зубчатые рейки 7 и сжимая пружины 6, утапливается в радиальных пазах S корпуса Деталь 16 проходит над кулачками В, после чего они вместе с зубчатыми рейками 7 под действием пружины 6 придоднимаются. При этом кулачок 8 упирается уже в правый торец закреп

51622

ленной детали 16 (фиг. 7). Радиальное перемещение кулачков 8 возможно благодаря наличию пазов 11 в тягах 12. При включении привода шток 14,

2 фланец 13 и тяги 12-перемещаются влево (по фиг. 1). Кулачки В также перемещаются влево, одновременно поворачиваясь вокруг своей оси за счет зацепления зубчатых венцов 9

o с зубчатыми рейками 7. Таким образом, кулачки В перемещают влево и закрепляемую деталь 16 до упора ее в базовый конус 2 корпуса 1. Движение детали 16 прекращается, а тяги 12 с

5 кулачками 8 продолжают двигаться влево. За счет упора в правый торец закрепляемой детали 16 кулачки 8 останавливаются в радиальных пазах корпуса 1. А так как при повороте ку0 лачков 8, рабочий профиль которых выполнен по спирали Архимеда, диаметральный размер оправки увеличивается, происходит закрепление детали 16 (фиг. В).

S при раскреплении детали 16 шток 14 перемещается вправо, двигая в том же направлении кулачки 8. При этом деталь 16 освобождается и, обкатываясь по наружной поверхности кулач0 ков 8, перемещается вправо (по фиг.1)- и сбрасывается с оправки в специальную тару.

Конструкция оправки допускает возможность настройки на различные раз2 меры закрепляемых деталей. Подна- стройка про исходит автоматически по команде от системы управления. При этом толкатель 3 перемещается от специального привода, изменяя величину

0 зазора h между зубчатыми рейками 7 и клиньями 5. Величина зазора зависит от длины закрепляемой детали и диаметра ее базового отверстия. Причем команда на изменение величины зазора

h может быть подана от системы числового программного управления, т.е. конструкция предлагаемой оправки позволяет автоматизировать процесс закрепления детали и переналадки опд равки, что делает возможным ее использование в гибких производственных системах. Подача сжатого воздуха через трубопровод 15 и отверстия корпуса 1 способствз ет очистке оправг ки от стружки.

Формул.а изобретения

Оправка, в корпусе которой размещены толкатель, зубчатые рейки и установленные на осях кулачки, выполненные заодно с зубчатыми венцами, отличающаяся тем, что что, с целью расширения технологических возможностей посредством увеличения диапазона диаметров закрепляемых деталей, она снабжена установленным на поверхности толкателя штоком, размещенными между корпусом и зубчатыми рейками пружинами и закрепленной на толкателе втулкой с клиньями, при этом зубчатые рейки установлены в корпусе с возможностью радиального перемещения их основания вьшолне- ны наклонными и предназначены для взаимодействия с клиньями втулки, а шток соединен с осями кулачков.

ю

ft

ffu

Фиг.2

Т

I I

Фиг.З

Г-Г

8-В

Фиг.Ч

Фиг. 5

Фи2. 8

Составитель А. Грибков Редактор Г. Волкова Техред М.Ходанич Корректор С.Шекмар

Заказ 2241/10 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Кулачковая оправка | 1984 |

|

SU1175622A1 |

| Оправка | 1984 |

|

SU1175623A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| Кулачковый патрон | 1980 |

|

SU891243A2 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Кулачковая оправка | 1986 |

|

SU1342618A1 |

| Устройство для шлифования детали с неполной цилиндрической поверхностью | 1982 |

|

SU1021572A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| Схват промышленного робота | 1980 |

|

SU931467A1 |

Изобретение относится к металлообработке, может быть применено при закреплении деталей на металлорежущих станках. Цель изобретения - расширение технологических возможностей посредством увеличения диапазона диаметров закрепляемых деталей. В корпусе 1 размещен толкатель 3 с закрепленной на конце втулкой 4 с клиньями 5. Зубчатые рейки 7 .установлены в корпусе 1 с возможностью радиального перемещения и контактирования с клиньями 5 втулки 4. Зажимные кулачки 8 вьшолнены с зубчатыми венцами 9, находящимися в зацеплении с рейками 7. На поверхности толкателя 3 установлен шток 14. При перемещении штока 14 посредством кулачков 8, поверхность которых выполнена по спирали Архимеда, осуществляется закрепление детали. При настройке на зажим большего диаметра перемещается толкатель 3 с втулкой 4 с клиньями 5, которые изменяют расстояние между рейками 7. 8 ил. С/) Фиг.1

| Кулачковая оправка | 1984 |

|

SU1175622A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-14—Подача