Устройство относится к механизации выгрузки сыпучих грузов из железнодорожных вагонов.

Цель изобретения - повышение надежности.

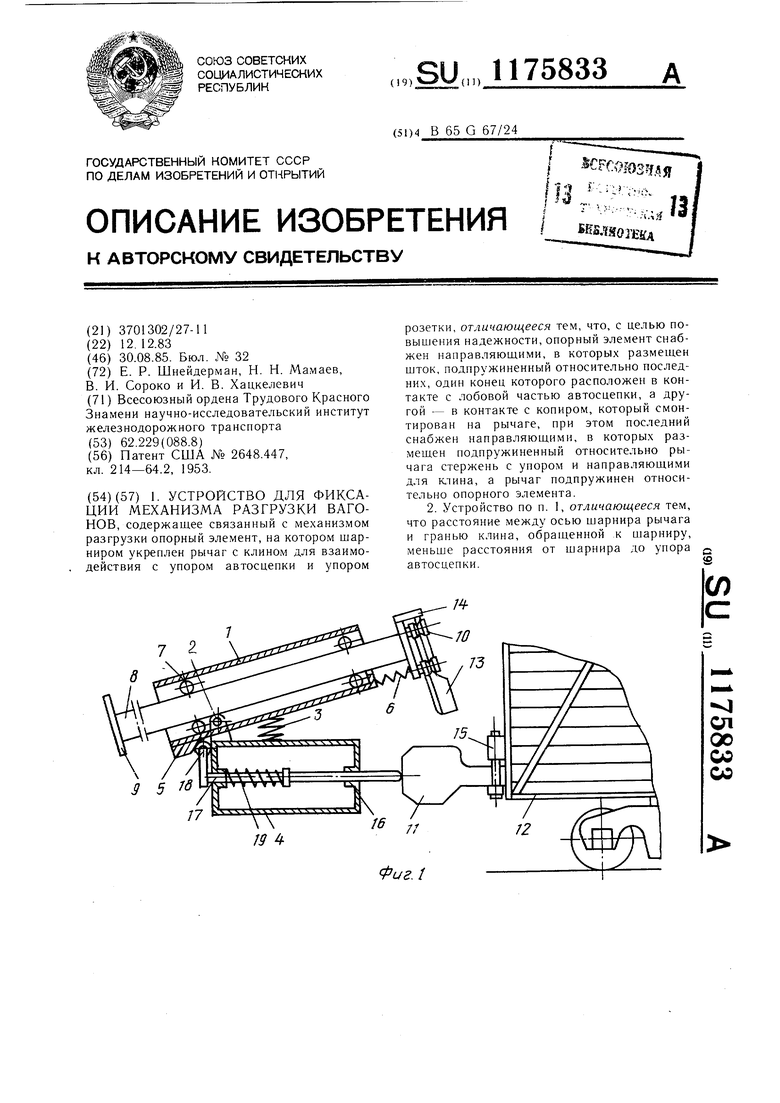

На фиг. 1 изображено устройство, исходное положение, на фиг. 2 - то же, положение готовности к срабатыванию; на фиг. 3 - то же, рабочее положение.

Устройство для фиксации механизма разгрузки вагонов содержит рычаг 1, связанный,.посредством шарнира 2 и опорной 3 с опорным элементом 4 выбраijopa. Рычаг 1 имеет копир 5, сталкивающую пружину 6 и продольные напр авляющие 9, в которые помещен стержень 8, с упором 9 на одном конце и направляющими 0 на конце, обращенном в сторону автосцепки 11 вагона 12. В направляющие 10 стержня 8 помещен клин 13 с упором 14, входящий в зазор между тыльной стороной автосцепки 11 и розеткой 15 вагона 12.

Опорный элемент 4 снабжен направляющими 16, в которые помещен щток 17, одним концом упирающийся в лобовую часть автосцепки 11, а на другом его конце установлен ролик 18, упирающийся в копир 5 рычага 1, причем шток 17 соединен с опорным элементом 4 с помощью возвратной пружины 19.

Устройство работает следующим образом.

Устройство устанавливается в плоскости автосцепки 11 вагона 12 на поперечной балке рамы инерционно-разгрузочной машины рамного типа, охватывающей разгружаемый вагон 12 и создающей колебания в горизонтальной и вертикальной плоскостях.

Поперечная балка рамы машины является опорным элементом 4 вибратора. В исходном положении устройства (фиг. 1) рычаг 1 под действием опорной пружины 3 стоит наклонно, опираясь скошенной гранью копира 5 на ролик 18. Стержень 8 под действием силы тяжести в продольных направляющих 9 рычага 1 сдвинут до отказа влево и опирается на сталкивающую пружину 6. Клин 13 в направляющих 10 стержня 8 под действием собственного веса находится в крайнем нижнем положении, опираясь упором 14 в стержень 8. Шток 17 возвратной пружиной 19 отведен в крайнее правое положение. При перемещении опорного элемента 4 (поперечной балки инерционной разгрузочной машины) к вагону 13 шток 17 упирается в лобовую часть автосцепки 11 и, сжимая возвратную пружину 19, роликом 18, катящимся по скошенной поверхности копира 5 рычага 1, уставливает рычаг 1, поворачивая его вокруг щарнира 2, в горизонтальное положение. При этом сжимается опорная пружина 3,

а клин 13 после контакта с верхней гранью автосцепки 11, перемещаясь в направляющих 10, встает вертикально опираясь нижней частью на верхнюю грань автосцепки 11. Таким образом, устройство занимает положение готовности к срабатыванию (фиг. 2).

Далее опорный элемент 4 вибратора продолжает перемещаться к вагону 12, при этом ролик 18 катится по горизонтальной поверхности копира 5, а клин 13, толкаемый сталкивающей пружиной 6 плоско5 параллельно перемещается по верхней грани автосцепки 11 к зазору между ее упором и розеткой 15 вагона 12, пока под действием собственного веса он не упадет в зазор. Далее опорный элемент 4, перемещая стержень 8 в продольных направляющих 7 рычага 1 влево и, сжимая сталкивающую пружину 6, зажимает клин 13 в зазоре между упором автосцепки 11 и розеткой 15 вагона 12 с усилием, создающим достаточную для передачи вагону 12 вертикальных колебаний силу трения.

В результате устройство занимает рабочее положение, изображенное на фиг. 3. По окончании разгрузки вагона производится вывод клина 13 из зазора между упором автосцепки 11 и розетки 15. Опорный

Q элемент отводится влево, клин 13 остается в зазоре, стержень 8 выдвигается в продольных направляющих 7 рычага 1 вправо, а возвратная пружина 19 перемещает шток 17 с рроликом 18 вправо. Как только ролик 18 перейдет на скошенную поверхность копира 5, опорная пружина 3 начнет поднимать рычаг 1, поворачивая его вокруг шарнира 2. При этом стержень 8 своими направляющими 10 скользит по клину 13 пока не упрется в упор 14, затем вынимает клин 13 из зазора между упором автосцепки 11 и

0 розетки 15. Как только клин 13 освобождается, стержень 8 под действием силы тяжести скатывается по продольным направляющим 9 рычага 1 влево, пока не у прется в сталкивающую пружину 6. Так устройство

с приводится в исходное положение (фиг. 1). Для надежности работы длина стержня 8 выбирается таким образом, чтобы в случае невозможности выведения клина 13 из зазора между упором автосцепки 11 и розетки 15 с помощью опорной пружины 3 имелась возможность вынуть клин 13 во время подъема опорного элемента. / L.L....L. 9 5 иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| Устройство для обслуживания вагонов на вагоноопрокидывателе | 1986 |

|

SU1414739A1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| Устройство для автоматического расцепления железнодорожных вагонов | 1980 |

|

SU901125A1 |

| КОРПУС ФРИКЦИОННОГО ПОГЛОЩАЮЩЕГО АППАРАТА, ИМЕЮЩИЙ СЪЕМНУЮ ТОРЦЕВУЮ СТЕНКУ | 2005 |

|

RU2413642C2 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Устройство для расцепления железнодорожных вагонов | 1985 |

|

SU1341085A1 |

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| Устройство для закрепления механизма кантования кузова вагона в розетке автосцепки | 1977 |

|

SU631373A1 |

1. УСТРОЙСТВО ДЛЯ ФИКСАЦИИ МЕХАНИЗМА РАЗГРУЗКИ ВАГОНОВ, содержащее связанный с механизмом разгрузки опорный элемент, на котором шарниром укреплен рычаг с клином для взаимодействия с упором автосцепки и упором 7 2 розетки, отличающееся тем, что, с целью повышения надежности, опорный элемент снабжен направляющими, в которых размещен щток, подпружиненный относительно последних, один конец которого расположен в контакте с лобовой частью автосцепки, а другой - в контакте с копиром, который смонтирован на рычаге, при этом последний снабжен направляющими, в которых размещен подпружиненный относительно рычага стержень с упором и направляющими для к.1ина, а рычаг подпружинен относительно опорного элемента. 2. Устройство по п. 1, отличающееся тем, что расстояние между осью щарнира рычага и гранью клина, обращенной к шарниру, меньше расстояния от шарнира до упора о. g автосцепки. (Л сд 00 О5 00 Фиг.1

/ff 74

| Мусоросжигательная печь | 1922 |

|

SU2648A1 |

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

Авторы

Даты

1985-08-30—Публикация

1983-12-12—Подача