(54 УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО

РАСЦЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

| Напольное устройство для автоматического расцепления единиц подвижного железнодорожного состава | 1982 |

|

SU1084164A2 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1232545A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1981 |

|

SU1022848A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2728968C1 |

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1650505A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1983 |

|

SU1211125A1 |

| Железнодорожный состав из автомобильных полуприцепов | 1987 |

|

SU1612993A3 |

| Устройство для обслуживания вагонов на вагоноопрокидывателе | 1986 |

|

SU1414739A1 |

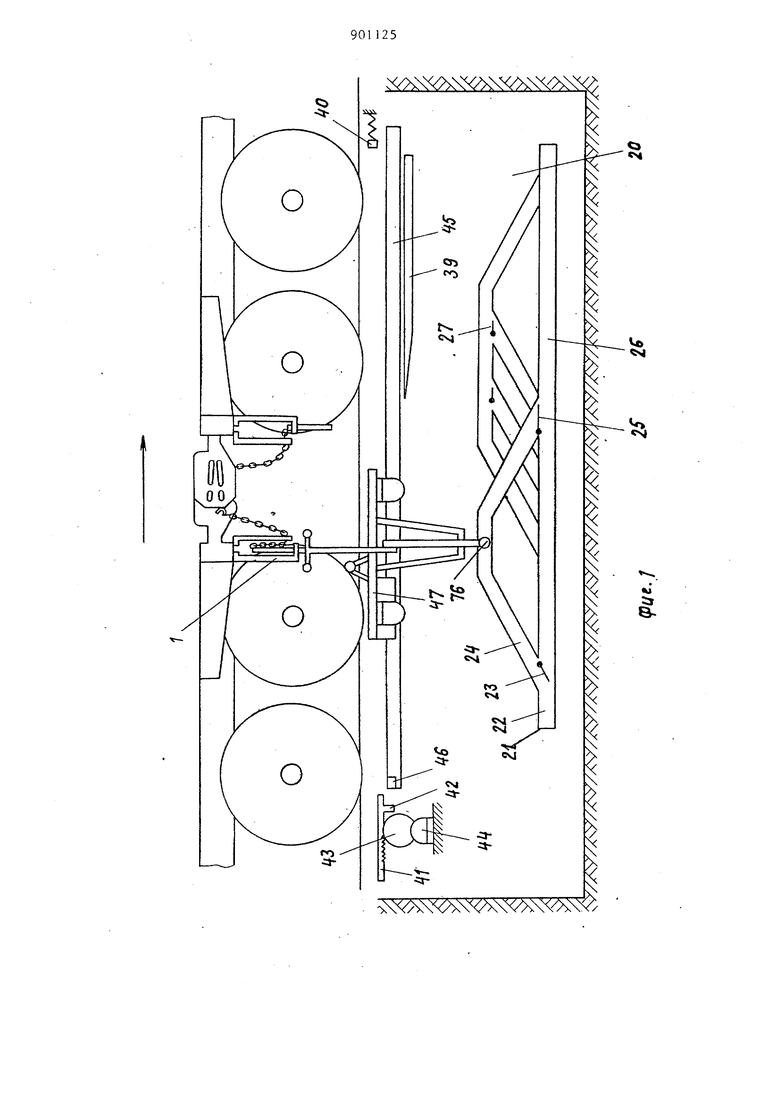

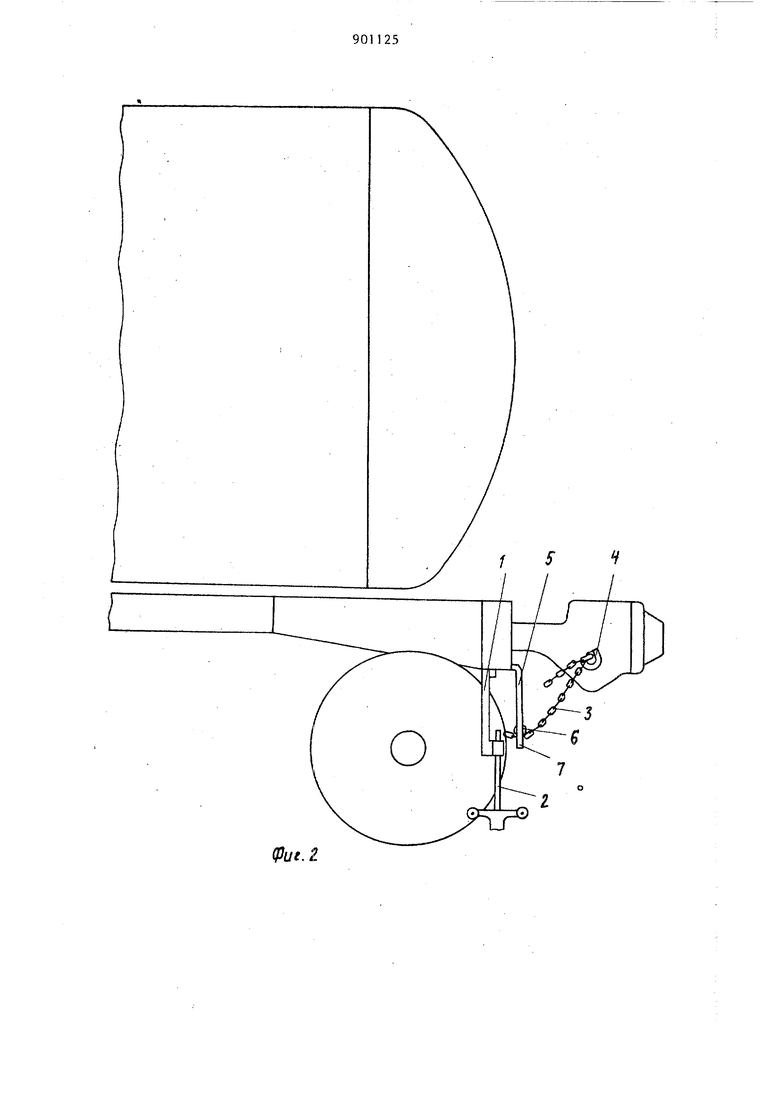

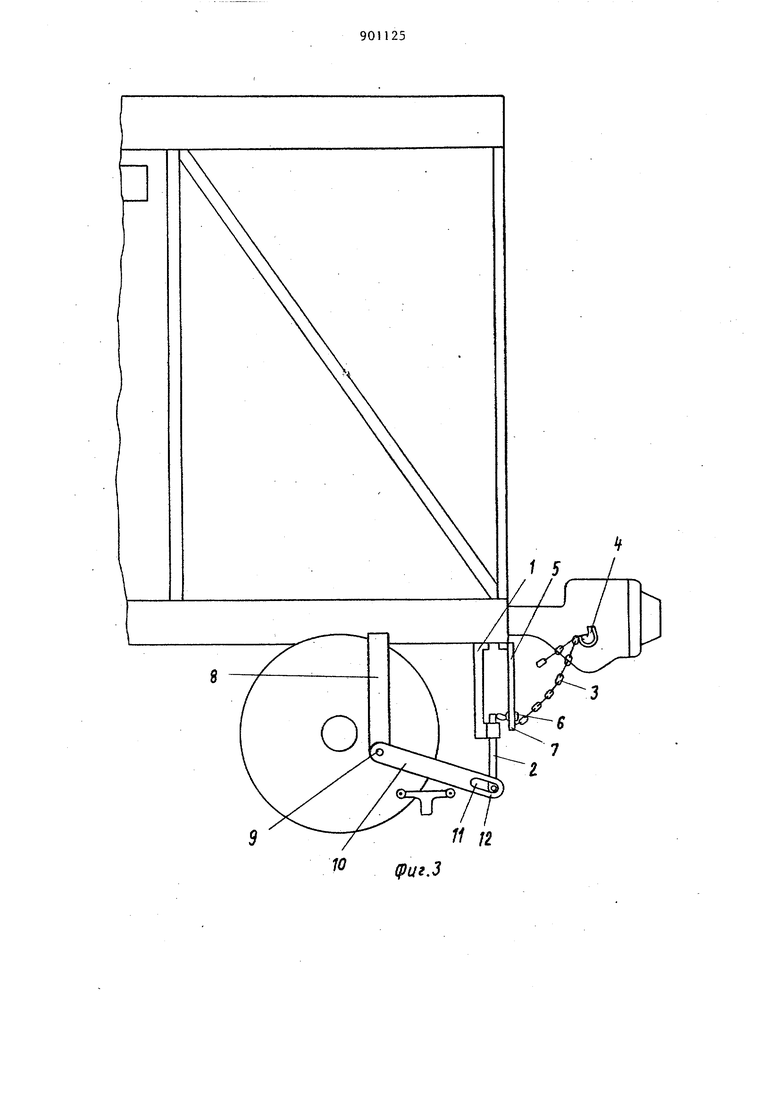

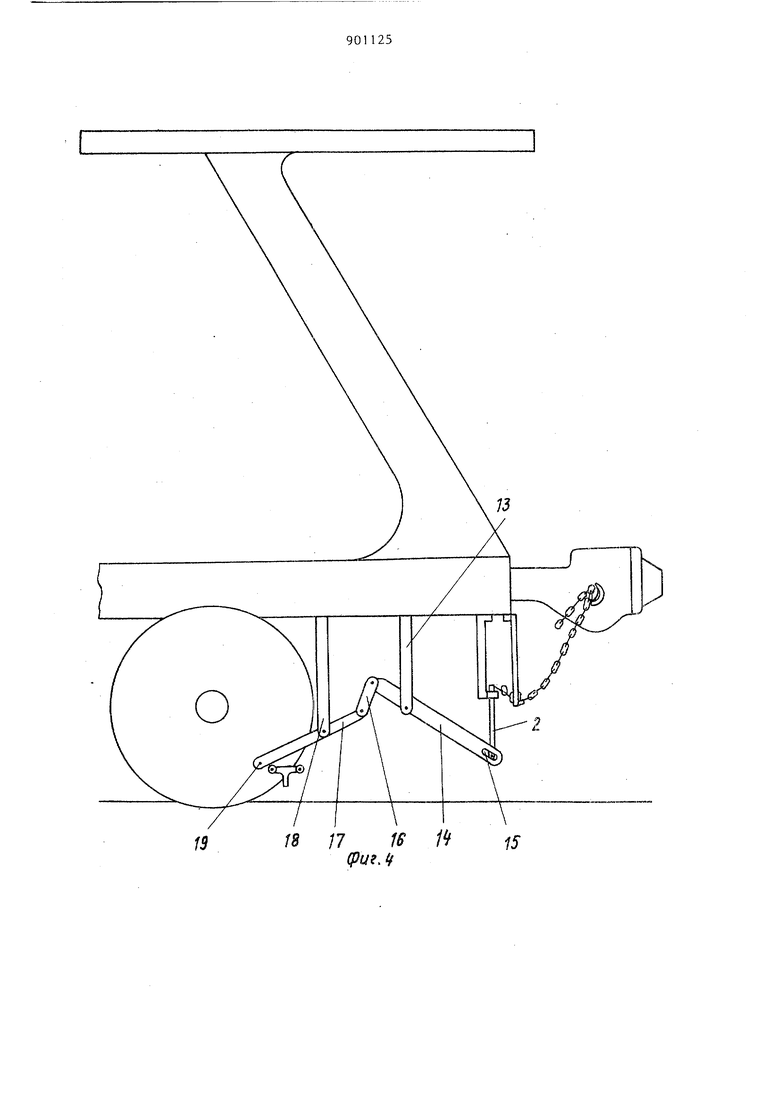

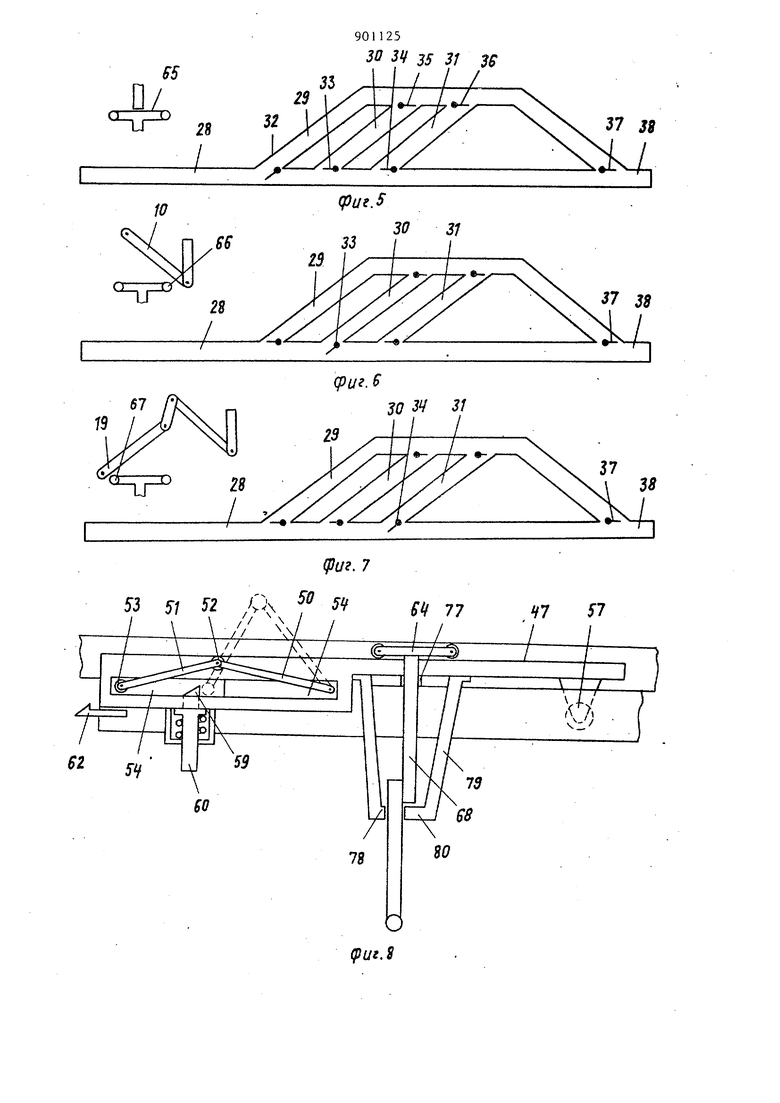

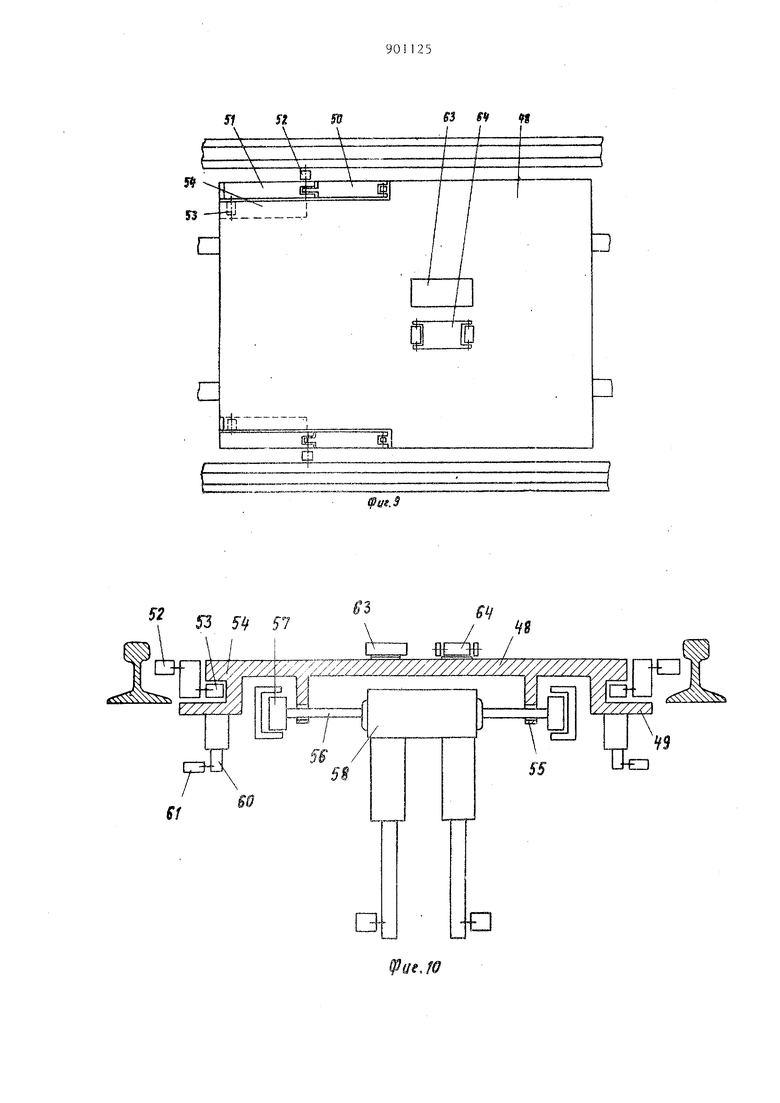

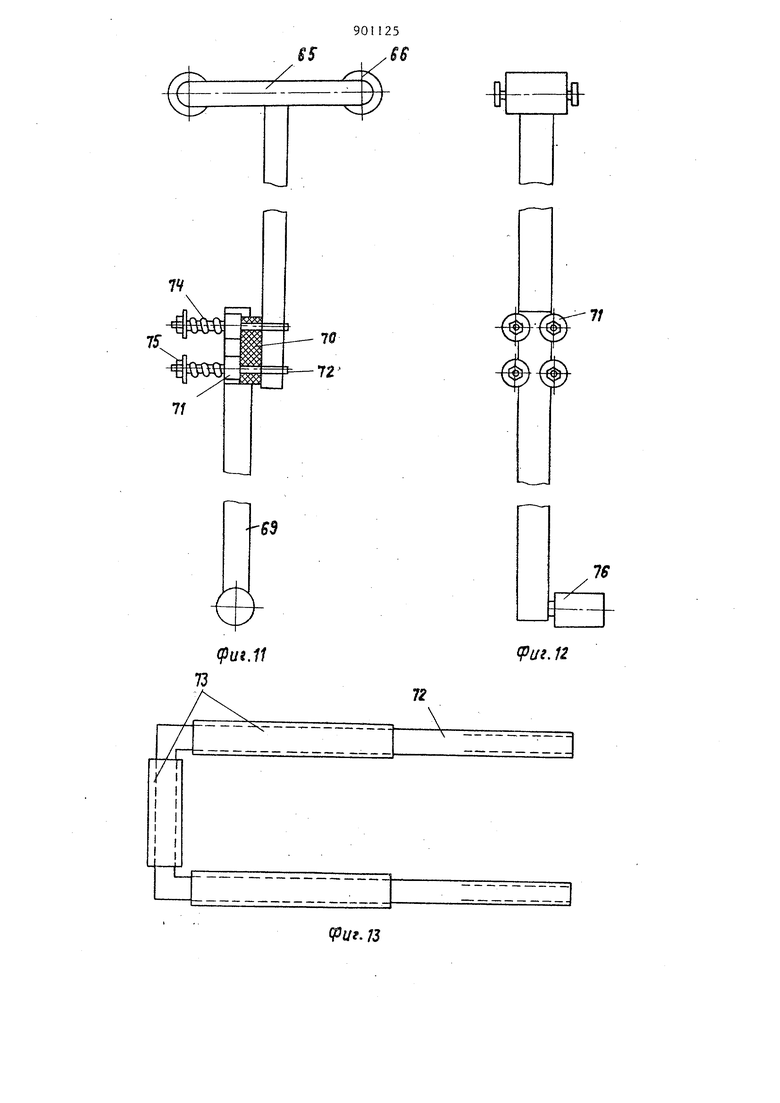

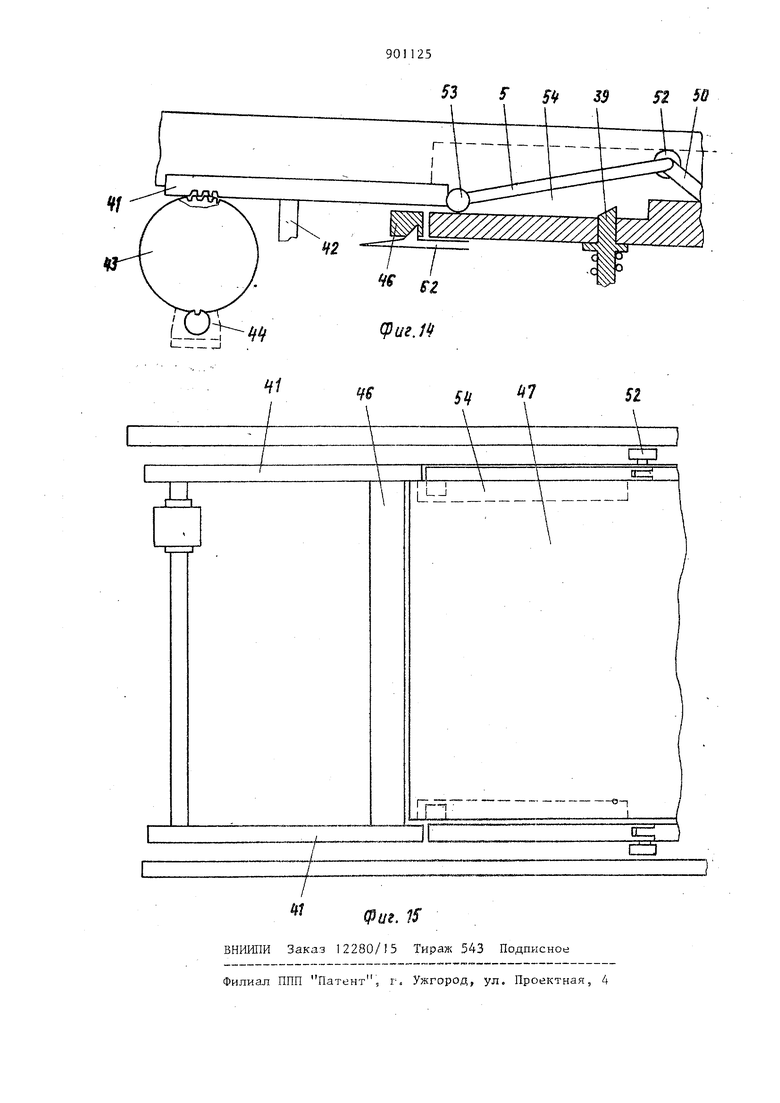

Изобретение относится к железнодорожному транспорту, в частности к устройствам для автоматического расцепления вагонов и предназначено для установки на сортировочных горках. Известно устройство расцепления ж лезнодорожных вагонов, содержащее установленную на параллельных рельсовому пути направляющих тележку ,и размещенные на тележке управляемую расцепную-штангу для взаимодействия с механизмом расцепления вагонной автосцепки, а также упор для приведе ния тележки в движение от расцепляемого вагона П . Недостатком известного устройства для автоматического расцепления вагонов является низкая надежность ра боты, связанная с имеющей место раз ницей расстояний по вертикали между продольными осями автосцепок. Цель изобретения - повышение надежности работы. Цель достигается тем, что расцепная штанга выполнена из нескольких вертикально расположенных фрикционно связанных между собой колен, нижний конец штанги снабжен роликом, размеще1 Т1ым в пазу копира, неподвижно устаиовлеиного на пути, а рама вагона снабжена связанным гибким элементом с механизмом расцепления вагонной автосцепки толкателем для взаимодействия с указанной щтангой, выполненным в виде вертикального стержня и установленным с возможностью вертикального перемещения. При этом на раме вагона шарнирно установлен рычаг с проушиной, а ниж- , НИИ конец толкателя снабжен роликом, размещенным в проушине рычага. Кроме того, пазы копира расположены по сторонам усеченного, треугольника с горизонтально расположенным основанием. На фиг. 1 изображено устройство для авто 1атического расцепления 39 железнодорожных вагонов, общий вид с частичным разрезом по продольной оси паза копира (стрелкой указано направление роспуска состава); на фиг. 2 - схема установки на вагоне толкателя; на фиг. 3 - схема установ ки на вагоне рычага с проушиной; на фиг. 4 - ТО же, для вагонов с ;7величенным расстоянием от оси колеса до концевой балки рамы; на фиг, 5 - схе ма управления пазами копира вагонов с малым расстоянием от оси колеса до концевой балки; на фиг, 6 - то же, при среднем расстоянии; на фиг. 7 то же, при большом расстоянии; на фиг. 8 - тележка, вид сбоку; ка фиг, 9 - то лее, вид сверху; на фиг. 10 - то же, вид спереди с частичным разрезом;на фиг. 1 - управля емая расцепная штанга, вид сбоку; на фиг. 12 - то же, вид спереди; на фиг. 13 - соединительная скоба расцепной штанги; на фиг. 14 - пусковой узел устройства, вид сбоку; на фиг, 15 - то же, вид сверху. , Для вагонов, у которых расстояние от центра оси колеса до наружной кром1Ш концевой балки небольшое порядка 600 мм (типа цистерна, хоппер и др. к концевой балке крепится кронштейн 1 , в котором в вертикальной 1|роскост перемещается толкатель в виде вертикального стержня 2, верхний конец .которого соединен цепочкой 3 с противовесом автосцепки 4, К концевой балке рамы вагона крепится также рам ка 5, имеющая ролик 6 и предохранительную чеку 7. Для вагонов с расстоянием от центра оси колеса до кон цевой балки от 600 до 1000 мм (типа крытый 63 т, полувагоны и др.). Указанные элементы дополняются ве тикальной стойкой 8, крепящейся к продольной балке, на нижний конец которой посредством шарнира 9 крепится рычаг 10, другой конец рычага имеет проушину 1 1 , в которой перемещается валик 12 стержня 2. Для вагонов, у которых расстояние от оси колеса до концевой балки наибольиюе и превышает 1000 мм на вертикальной стойке 13 шарнирко крепится рьпаг 14, имеющий на одноМ конце проушину 15, в которой перемсвторое плечо щается валик стержня посредством серьги 16 соединено с дв Ш1ечим рычаг(.)м 1 7,1царнирно крепящимс .на стойке 18, имею1:1;им второе пле/о . i 9 ,, явля.юшейси эабочим плечом. Устройство для расцепления вагонов состоит также из междурельсовой канавы 20, в которой крепится правый паз копира 21, состоящий из начального горизонтального участка 22, подпружиненного пера 23, нормально перекрывающего горизонтальный участок, подъема продольного паза 24, подпрзжиненного пера 25, нормально перекрьшающего участок спуска, конечного горизонтального участка 26, левого паза копира 27, состоящего из прямого участка 28,участков подъема 29-31 , перекрывающихся управляемыми,например, посредством электромагнитов перьями 32-34, отжимных перьев 35 и 36, нормально перекрывающих участки подъема, отжимного пера 37, перекрывающего прямой участок, конечного горизонтального участка 38; выжимного клина -39, буфера 40, толкателя 41 с зубчатой рейкой и Отжимным стержнем 42, промежуточной шестерни 43, электропривода 44, швеллеров 45, попереч- . ной балки 46, тележки 47, состоящей из рамы 48, имеющей полку 49, на приливе которой шарнирно крепится планка 50,соединенная шарнирно с планкой 51 ,ролика 32, врап1аю1цегося на удлиненной оси, соединяющей планки.ролика 53, / лвращающегося на оси свободногоконца планки 51 и перемещающегося в пазу 54 рамы, рама имеет кронштейны 55, в которых вращается ось 56, на которую насажены катки 57, встроенный электропривод 58, подпруткиненную защелку 59, предназначенную для удержания взведенных планок (ЗО, 51), Г-образный хвостовик 60, на оси которого вращается ролик 61, подпружиненную защелку 62,-предназначенную для удержания тележки в исходном положении , Тележка несет на себе левую по ходу расцепления расцепную штангу 63 .и правую расцепную штангу 64, головка которой состоит КЗ платформы 65, переднего по ходу, ролики 66, заднего ролика 67. В указанных элементах головки и1танги встроены подпружиненные электрические контакты (не показаны), которые замыкаются при воздействии на них вагона. Расцепная штанга состоит из верх- . него колена 68, нижнего колена 69, соединеннь х фрикционной пластиной 70, приливов с отверстиями 71, скобы 72 со свободно вр.ащающимися муфтами 73,, 5 силовых пружин 74, регулировочных гаек с контргайками 75, ролика 76, вращающегося на оси нижнего колена расцепной штанги. Верхнее колено расцепной штанги перемещается в прорези тележки 77, а нижнее колено - в прорези 78 рамки 79, крепящейся к рамке тележки, причем нижняя часть рамки 80 является упорной для верхнего колена ра цепной штанги. Устройство для автоматического р цепления вагонов работает следуюш м образом, В исходном положении тележка находится в крайнем левом положении, ее удерживают две защелки 62, зубья которых вошли в соответствующие вырезы балки 46, Для- ввода в действие устройства включается электропривод 44, который посредством шестерни 43 перемещает толкатель 41, который, пройдя над балкой 46, упирается в торец планки 51, сдвигает ее вправо ролик 53, скользя в пазу 54 тележки, утапливает защелку 59 и проходит ее после чего она возвращается в исходн положение, при планки 50 и 51 взводятся и ролик 52 выходит из габарита приближения строений и попадает на гребень колеса надвигающегос вагона (положение взведенных планок изображено пунктиром). После прохода роликом защелки пус ковой толкатель, продолжая двигаться своим стержнем 42 воздействуя на скос защелки 62, отжимает ее и выводит из паза балки 46, а затем сталки вает тележку, освобожденную от защел ки. Под воздействием гребня колеса вагона на ролик 52 тележка вместе с расцепной штангой движется в направлении роспуска состава, при этом ролик правой расцепной штанги выходит из прямого участка 22 паза и через перо 23 1;ереходит в подъемный участок паза 24, поднимая правую штангу до встречи с вагоном, затем поднимается вертикальный стержень 2, натягивается цепочка 3, производя расцеп ку автосцепки. При пониженной продольной оси автосцепки (износ бандажей, груженый вагон и т,п,) после расцепки, вследс твие превышения расцепного усилия происходит сдвиг фрикционно соедине ных колен 68 и 69 расцепной штанги (аналогичное явление может про изойти при ошибочном включении уст 56 ройства). После прохода роликом 76 верхней точки паза в процессе дальнейшего движения ролик 76 переходит на участок снижения, опуская расцепную штангу. При этом, если произошла сдвижка колен расцепной штанги, нижний конец верхнего колена 68 торцом упирается в полку рамки 80, а ролик 76 растягивает нижнее колено (Фрикционное соединение) до исходного уровня. Отжимается перо 25 и роли выходит на конечный прямой, горизонтальный участок про(11ильного паза, Высая точка участка подъема левого проильного паза копира 27 смещена по оду роспуска состава, по отношению ысшей точки y- iacTKa подъема правого аза на расстояние,равное расстоянию ежду двумя кромками концевых балок сцепенных вагонов,исходя из того, что для ольшинства типов эксплуатируемых в ССР вагонов это расстояние относиельно постоянно (1220 мм) за исклюением некоторых типов, например крыые 63 и 65 т.У вагонов для перевозки втомобилей это расстояние сокращено до 860 мм) ,в силу чего рычаг с проушиой необходимо смещать в этих типах агонов внутрь рамы вагона (примерно а 180 мм) . Поскольку тележка приводится в дрижение колесом вагона, а расстояние от оси колеса до кромки, концевых балок у разных типов вагонов разные, предусмотрено три участка вывода левой расцепной штанги в верхнюю точку. При воздействии стержнем 2 непосредственно на платформу 65 головки штанги срабатывает подпружинен ый контакт, передается исполнительный сигнал по электрическим цепям и приводом перо 32 выводится из горизонтального положения и перекрывает горизонтальный участок профильного паза, Ролик 76 по нему переходит на первый подъемный участок профильного паза 5, при расстоянии от центра оси вагона до кромки концевой балки до 1000 мм и подъеме правой штанги ролик 66 упирается в рычаг 10, в результате срабатывания контакта перекрывается перо 33 и наконец при расстоянии от центра оси вагона до кромки, превышающем 1000 мМ, в плечо 19 рычага упирается ролик 67, вследствие чего опускается перо 34 при остальных, отжатых перьях. 7 Это позволит вывести левую расцепную штангу в радиус действия дополнительного вагонного устройства другой, находящейся в сцеплении авт сцепки. Естественно, указанные соот ношения при необходимости могут быт изменены. При дальнейшем движении расцепной тележки расцепные штанги опускаются, после чего тележка нака тывается на клинья 39, ролик 61 опу кает защелку 59 и освобождает планки 50 и 51, а вместе с ними и ррЛик 52, который опускается в пределы га барита приближения строений, после чего включаются электроприводы 58, Возвращающие тележку в исходное положение. Предлагаемое конструктивное выполнение устройства для автоматичес кого разъединения железнодорожшлх вагонов позволяет значительно повысить надежность расцепления. Формула изобретения 1, Устройство для автоматическог расцепления железнодорожных вагонов содержащее установленную на параллельных рельсовому пути направляющи тележку и размещенные на теленке управляемую расцепную штангу для вз имодействия с механиздмом расцепле58ПИЯ вагонной автосцепки, а также упор для приведения тележки в движение от расцепляемого вагоца, о т л и ч а к щ е е с я тем, что, с целью повышения надежности работы, расцепная штанга выполнена из нескольких вертикально расположенных фрикционно связанных между собой колен, нижний конец штанги снабжен роликом, размещенным в пазу копира, неподвижно установленного на пути, а рама вагона снабжена свя.занным гибким элементом с механизмом расцепления вагонной автосцепки толкателем для взаимодействия с указанной штангой, выполненным в виде вертикального стержня и установленным с возможностью вертикального перемещения . 2.Устройство по п. 1, отличающееся тем, что на раме вагона шарнирно установлен рычаг с проушиной, а нижний конец толкателя снабжен роликом, размещенным в проушине рычага, 3.Зстройство по, п, 1 , о т л и чающееся тем, что пазы копира расположены по сторонам усеченного треугольника с горизонтально расположенным основанием. Источники информации, f принятые во внимание при экспертизе 1. Патент Великобритании № 1327778, кл. БУТ, 22,08.73 (прототип).

.

901125

за 31/ 3S 31 6

I I /

(pu.S

(риг. 7 53 5/ 2 C f 5 1 // W / 30 JV Slf 77

tput.S 31 H7 57

ffJ n

7/

(pui.11

г. /

73

7

(иг. n

1

1 I Я (Puej

И7

Sif

ЬCnZA

L 5В

Авторы

Даты

1982-01-30—Публикация

1980-05-22—Подача