(54) АВТОМАТ ДЛЯ НАМОТКИ И УПАКОВКИ ТЕСЬМЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования мотков ленточного материала | 1984 |

|

SU1175843A1 |

| Автомат для намотки и упаковки тесьмы | 1977 |

|

SU710892A1 |

| Машина для намотки и упаковки тесьмы | 1976 |

|

SU656943A1 |

| Автомат для изготовления пакетов из ленточного термосклеивающегося материала и наполнения их сыпучим продуктом | 1991 |

|

SU1794039A3 |

| Автомат для упаковывания вязких продуктов в термосклеивающуюся пленку | 1991 |

|

SU1807963A3 |

| Устройство для упаковки в пленку штучных изделий | 1981 |

|

SU952677A1 |

| АВТОМАТ ДЛЯ ДЕЛЕНИЯ И УПАКОВКИ ФОТОПЛЕНКИ | 1968 |

|

SU212818A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКИХ САЛФЕТОК | 1996 |

|

RU2112485C1 |

| ФАСОВОЧНО-УПАКОВОЧНАЯ МАШИНА | 1998 |

|

RU2132294C1 |

| Устройство для завертывания полых цилиндрических предметов | 1980 |

|

SU906803A1 |

Изобретение относится к текстильно-галантерейной промышленности и может найти применение для намотки, фасовки и упаковки различной тесьмы (шнуров) в пленку.

Наиболее близким к изобретению по технической сущности к достигаемому результату является автомат для. намотки и упаковки тесьмы, содержащий кинематически соединенные между собой мс ханизмы встряхивания, отсчета метрс1жа и натяжения тесьмы, узел намотки тесьмы, включающий направляющий фланец и смонтированный соосио ему подпружиненный шток с сердечНИКОМ на конце, механизм резки тесьмы, узел формования паковок, механизм подачи паковок в зону упаковки, включающий направляющую и тол- , катель, механизмы подачи, реЗки и продольного складывания упаковочной пленки и механизмы продольной и поперечной сварки пакетов, включгиощие три пары приводных барабанов с нагревательными элементами И«

Однако этот автомат характеризуется недостаточной производительностью, так как происходят частые остановы автомата из-за нечеткого растягивания путаной тесьмы и ул вливания петель и узлов;потери конца тесьмы во время торцового (осевого) зажима ее плоским сердечником и свободно вращающимся фланцем после отрезания конца тесьмы, идущего от намотанного мотка; застревания мотков между сталкивающим и свободно вращающимся фланцами при их свободном падении на транспортер, и осо10бенно, при наличии в тесьме скруток и узловJ неудовлетворительной работы транспортера для поштучной подачи мотков, толкатели которого, подавая мотки в сформированный пакет,

15 сдавливают их тыльную часть, вследствие чего происходит нарушение формы намотанного мотка и разрыв пакета; неудовлетворительной работы резального механизма, для отрезания

20 цакета с наполненным мотком, так как он не обеспечивает синхронный отрез пакетов при непрерывном их поступлении.

Цель изобретения - повышение на25дежности работы автомата и его производительности.

Поставленная цель достигается тем, что в автомате для намотки и упаковки тесьмы, содержащем кинема30тически соединенные между собой механиэмы встряхивания, отсчета метража и натяжения , узел намотки тесьмы, включающий иаправляющий фланец и смонтированный соосно ему подпружиненный Ыток с сердечником на конце/ механизм резки-тесьмы, узел формования паковок, механизм подачи паковок в зону упаковки, включающий направляющую и толкатель, механизмы подачи, резки и продольного складывания упаковочной пленки и механизмы продольной и поперечной сварки пакетов, включающие три пары приводных барабанов с нагревательными элементами, направляющая для паковок механизма подачи паковок выполнена в виде двух вертикальных пластин, одна из которых имеет цилиндрическое окно, а другая - соосную окну кольцевую проточку и сопряженный с ней горизонтальный паз, сердечник узла намотки выполнен в виде полого цилиндра с зубьями вдоль образующих, размещенного между пластинами направляющей напротив кольцевой проточки, а направляющий фланец смонтирован в окне другой пластины и имеет торцовую шайбу с выемками под зубья сердечника, а узел формования паковок выполнен в виде двух горизонтальных пластин, размещенных между пластинами направляющей на расстоянии, равном ширине паковки, при этом толкатель установлен в горизонтальном пазу направляющей с возможностью захода в цилиндр сердечника.

Кроме того, механизм резки тесьмы включает пару ножей, один из которых жестко закреплен на боковой поверхности одного из пары барабанов механизма поперечной сварки, а другой неподвижно установлен внутри второго барабана, при этом последний имеет паз на ноже.

Механизм встряхивания тесьмы имеет приводной вал с фланцами, установленный с возможностью вращения в направлении, противоположном направлению подачи тесьмы, и направляющие прутки, закрепленные на фланцах параллельно приводному валу, при этом каждый из прутков установлен с эксцентриситетом относительно соседних.

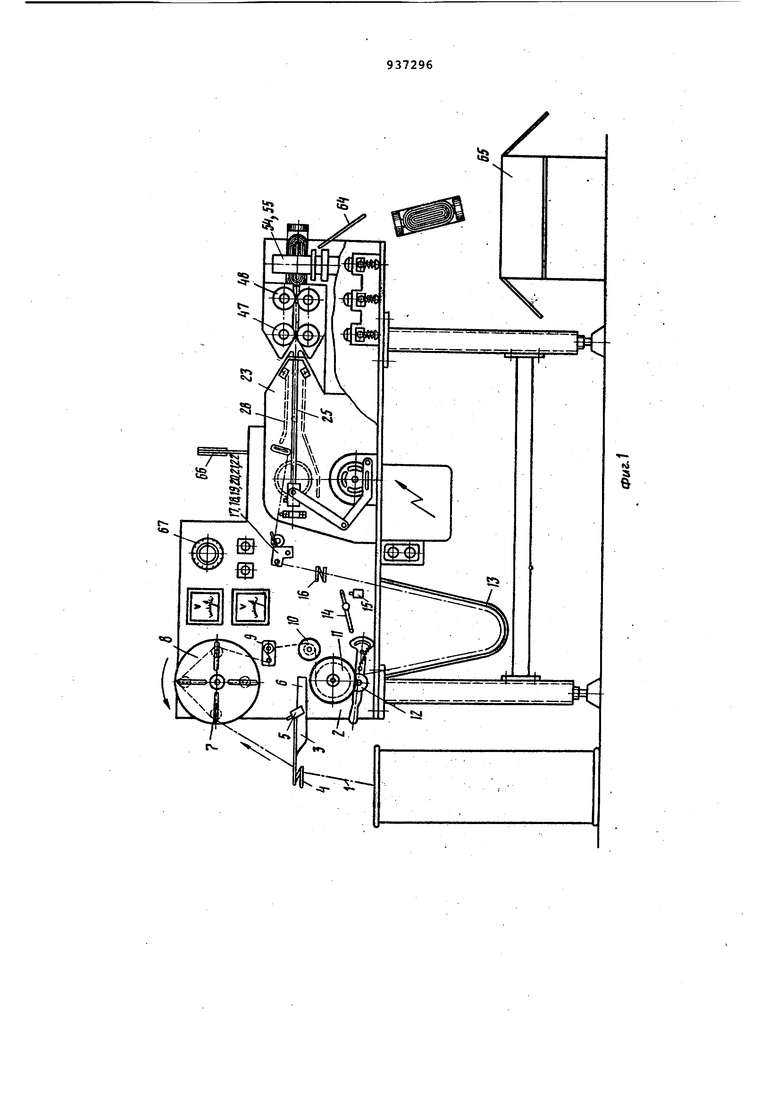

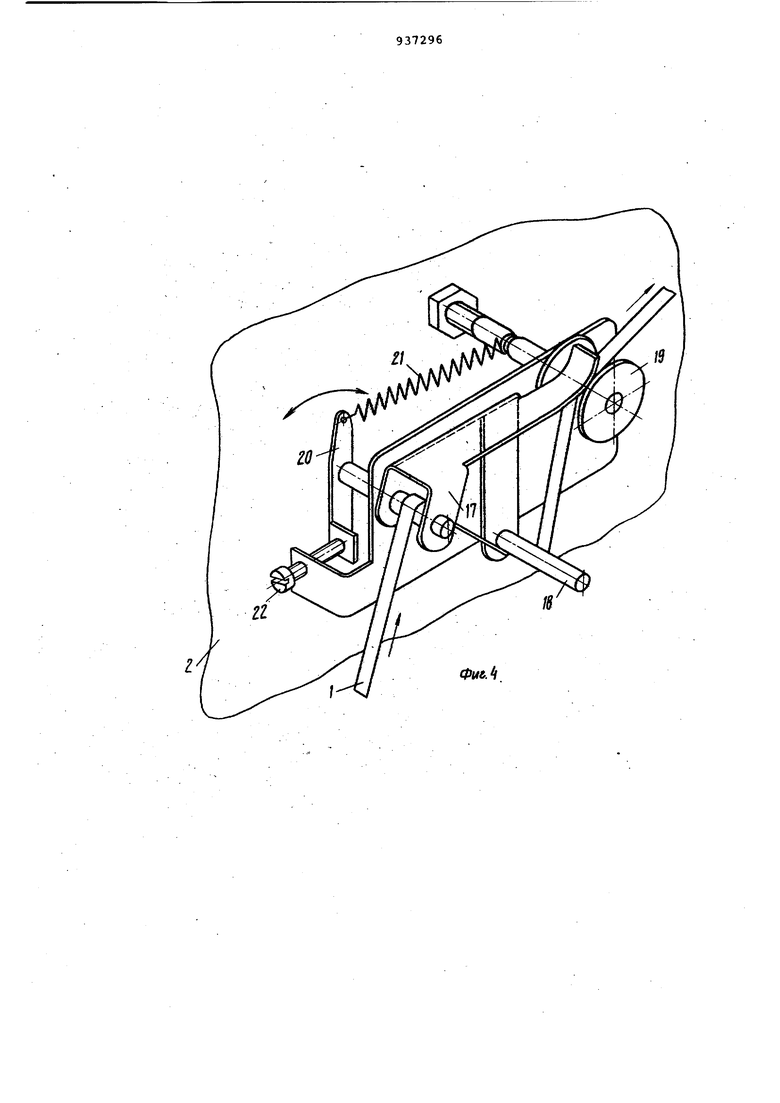

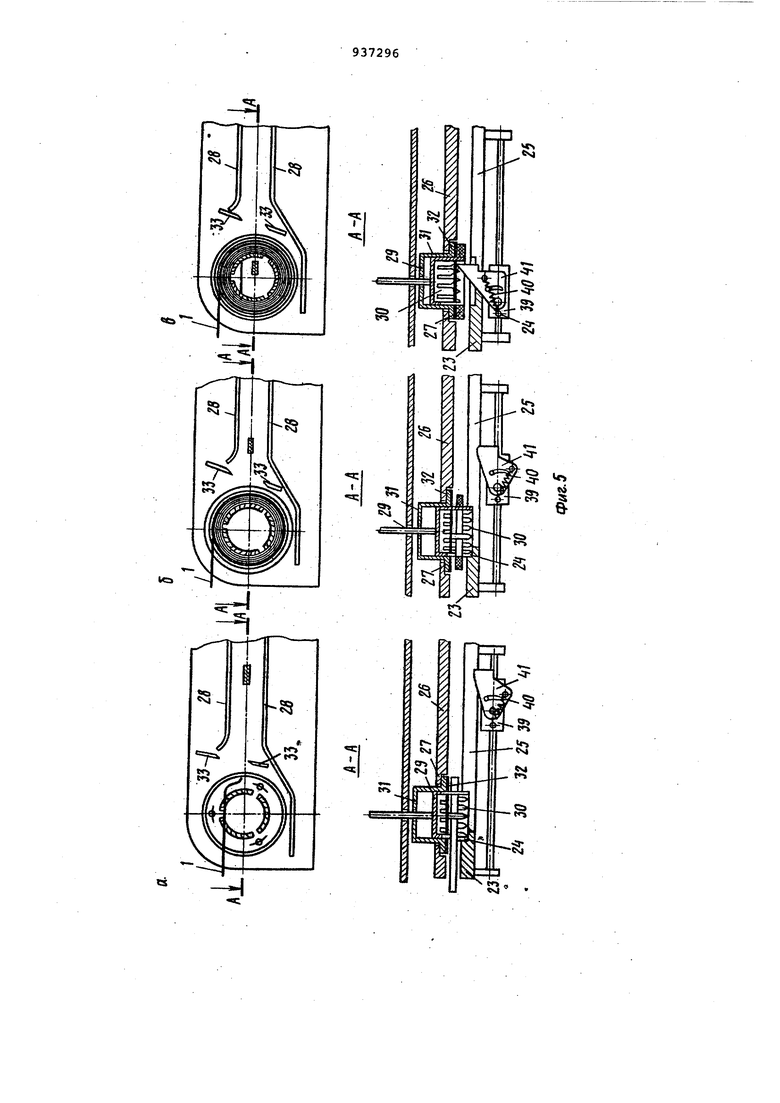

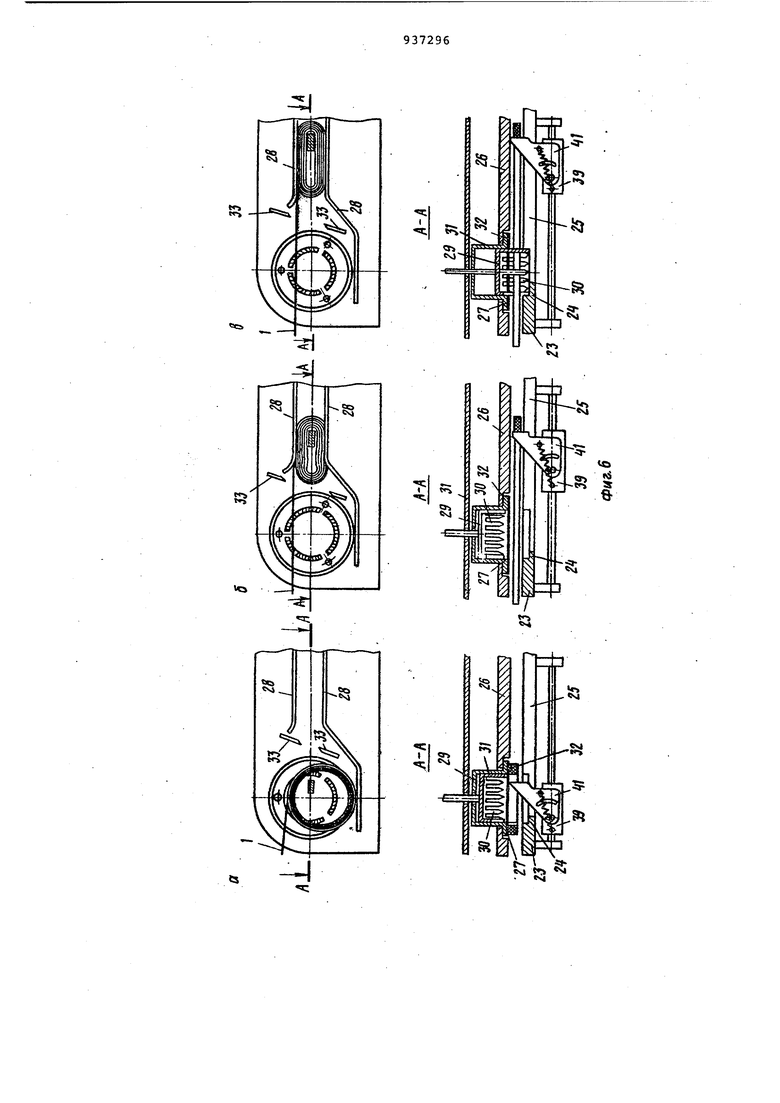

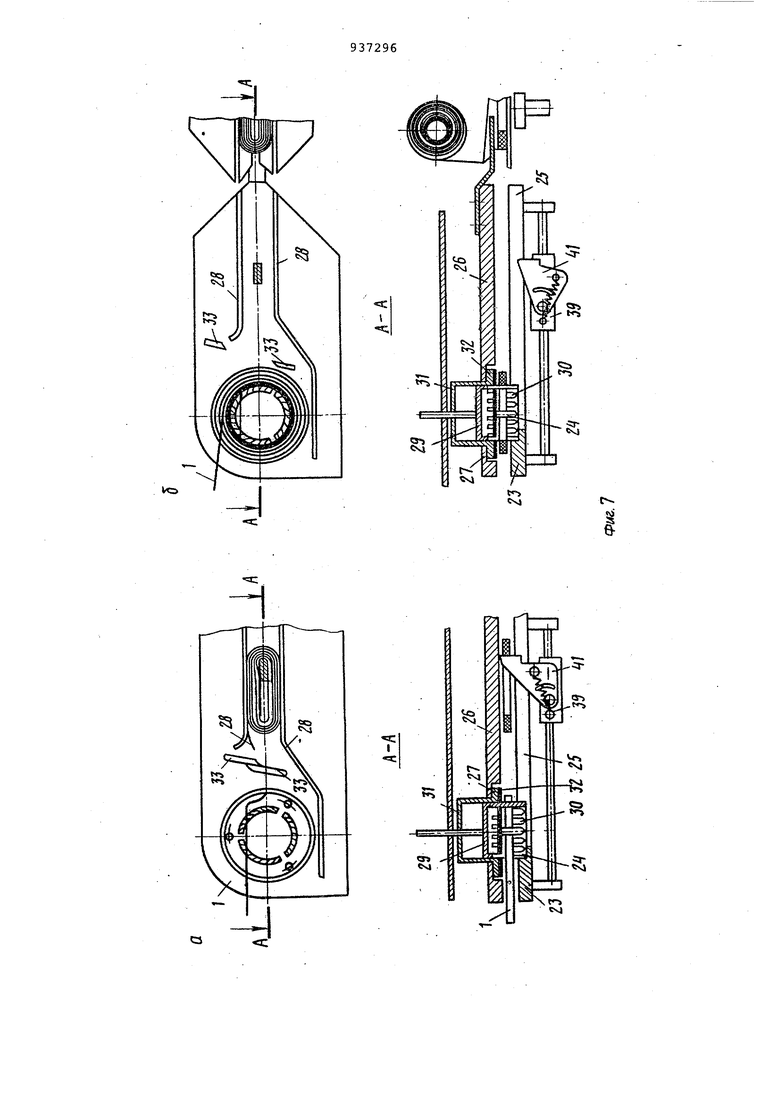

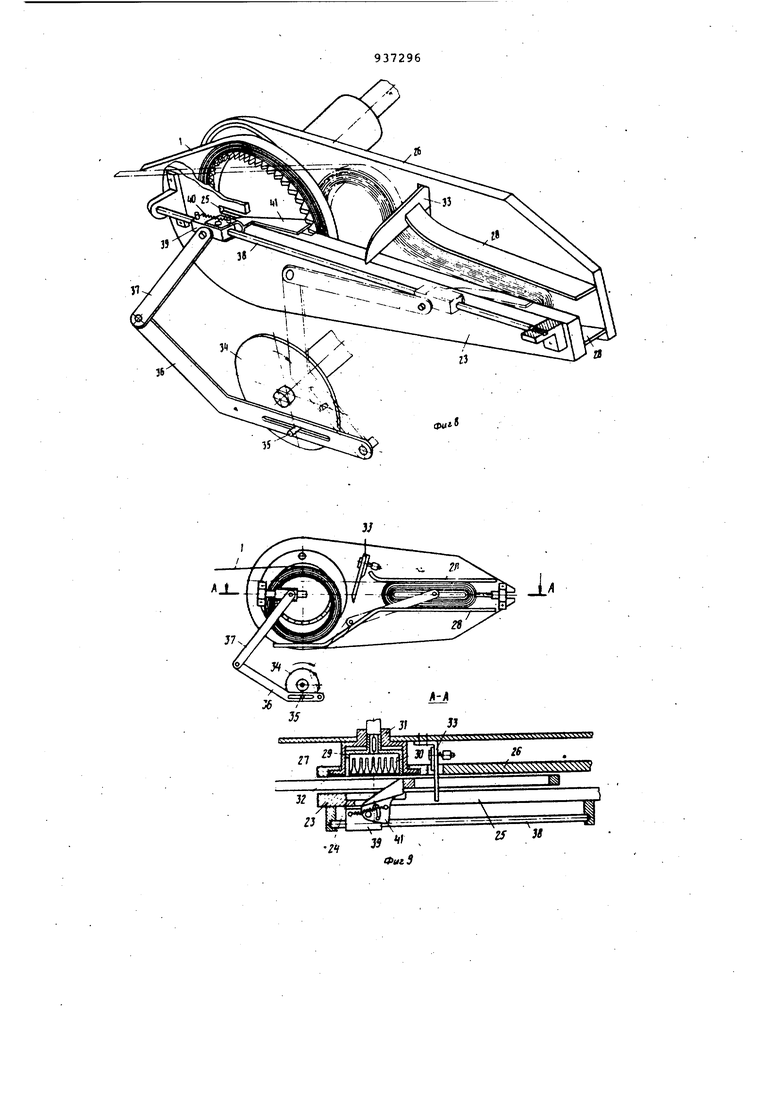

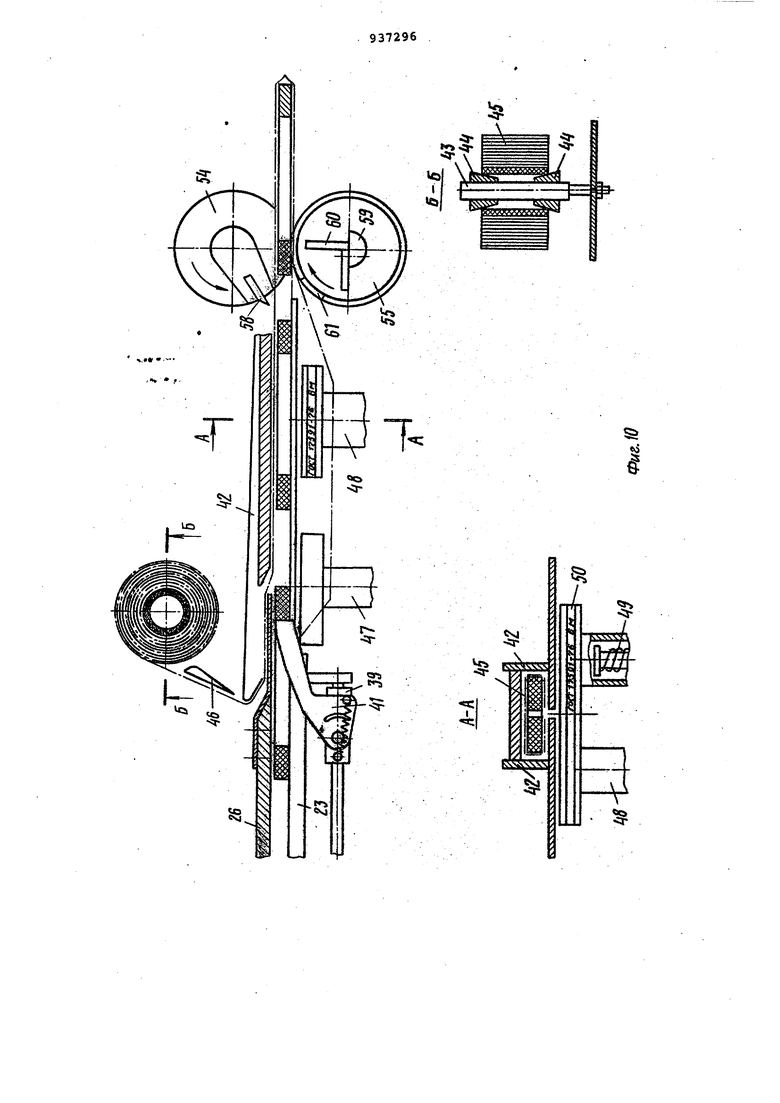

На фиг.1 - 2 изображена машина, общий вид; на фиг .З - механизм встряхивания , на фиг.4 - механизм для постоянного натяжения тесьмы; на фиг,5 - механизмы намотки мотков тесьмы и формования паковок; на фиг.б - то же, в период.подачи мотка в механизм формования; на фиг.7 то же, в период перерезания тесьмы и заправки ее в узел намотки; на фиг.8 - механизм перемещения паковок ; на фиг,9 - то же, в период съема мотка с оправки; на фиг.10 устройство для продольного складывания упаковочной пленки; на фиг.11 механизм поперечной сварки пленки и механизм резки пленки.

Автомат для намотки и упаковки тесьмы 1 (фиг.1) состоит из общей рамы 2, на которой смонтированы самоостанов 3 для улавливания петель и узлов, состоящий из подпружиненного крючка 4 и микровыключателя 5, расположенных на одноплечем рычаге 6,закрепленном на раме; механизм встряхивания тесьмы, состоящий из соединенных прутками 7 фланцев 8, получающих вращательное движение от приводного вала в сторону, противоположную движению тесьмы 1 и бремзы 9, механизм отсчета метража тесьмы, состоящий из направляющего ролика 10, мерного валика 11, прижимного ролика 12, приводной цепи со звездочками (не показано) и компенсатора 13; самоостанов для останова машины при полной выборкепетли тесьмы компенсатора, состоящий из двуплечего рычага 14 и -микровыключателя 15; механизм для постоянного натяжения тесьмы во время намотки мотка, состоящий из заводного крючка 16, фигурной пластины 17, направляющей шпильки 18, свободновращающегося ролика 19, одноплечего рычажка 20, пружины 21 и регулировочного винта 22.

Узел для намотки тесьмы и формования паковок, состоящий из внешней пластины 23 с кольцевой проточкой 24 и. продольным пазом 25, внутренней пластины 26 с окном 27, формующих пластин 28, подвижного полого цилиндра 29 со скошенными зубьями 30, фигурного фланца 31 и торцов шайбы 32 с выемками под зубья сердечника, получающие вращательное и осевое движение через фрикционную муфту, приводные ремни, двуплечие рычаги и эксцентрики (не показано), механизм для отрезания свободного конца гесылы, идущего от мотка, состоящий из двух подпружиненных ножей 33, поводка, двуплечего рычага и программного эксцентрика (не показано) .

Механизм принудительного перемещения намотанных паковок от узла их формования к устройству для продольного складьтания пленки, состоящий из приводного эксцентрика 34 с пальцем 35, одноплечего рычага 36, штанги 37, направляющего прутка 38, ползуна 39, пружины 40 и собачки 41 .

Устройство для продольного складывания пленки, состоящее из двух пластин 42, установленных параллельно на расстояние одна относително другой, превыщающее ширину намотанного мотка тесьмы.

Механизм подачи упаковочной пленки, состоящей из стойки 43, с цент-1 рирукнцими конусами 44, бобины с пленкой.45 и сферообраэователя 46.

Механизм продольной сварки пакетов с мотками тесьмы с одновремен-г 5 ным нанесением реквизитов, состоящий из двух пар барабанов 47 - 48, в полости одного барабана второй пары расположен нагревательный элемент 49, а на поверхности располо - 10 жена матрица 50, барабаны получают движение через промежуточные- шестерни 51 - 52 от червячной пары 53.

Механизмы поперечной сварки пленки и резки пленки состоят из сектора 15 54 и барабана 55,в полости сектора 54 расположен нагревательный элемент 56, а на поверхности - матрица 57 и наклонный нож 58, в полости барабана 55 вмонтирована стойка 59 с прямым 20 ножом 60, взаимодействующим через окно 61 барабана 55 с наклонным ножом 58. Барабан 55 и сектор 54, получающие движение от червячной пары 62, выполняют одновременно роль 25 тянульных пар, механизма для сварки поперечных швов пакета и механиз.ма для отрезания пакета с мотком.

Отжимные рычаги ЬЗ предназначены для заправки пленки 45 в жало ба- -JQ рабанов 47 - 48, барабана 55 и сектора 54.

Лоток для сброса готовых пакетов состоит из непосредственно лотка 64 и коробки 65.

Пусковая ручка для экстренного выключения и включения механизма питания и намотки состоит из одноплечего рычага 66.

Автомат имеет терморегулятор 67 для регулирования температуры на 0 поверхности сваривбиощих барабанов. Все устройства и механизмы работают от общего привода, состоящего из электродвигателя и клиноременной передачи (не показано).45

Работает автомат для намотки и упаковки тесьмы следующим образом.

Из таза тесьма 1 (на фиг.1 - 2) заправляется в заводной крючок 4 самоостанова 3, между фланцами 8 в бремзу 9, направляющий ролик 10, мерный валик- 11, прижимной ролик 12 и компенсатор 13, под рычаг 14 самоостанова, в заводной крючок 16, под фигурную пластину 17, направляю- 55 щую шпильку 18 на свободно вращающийся ролик 19,затем опускается между пластинами 23 - 26 и заправляетг . ся в зубья 30 полого цилиндра 29; после заправки тесьмы впластины 42 60 устройства для продольного, складывания упаковочной пленки заправляется пленка 45 с протяжкой ее в барабанов 47-48 механизма для продольной сваоки пакетов. Подается &5

напряжение на предварительный нагрев барабанов 48 и сектор 54. Кнопкой Пуск включается весь автомат. Пр вращении програкмный эксцентрик через двуплечий рычаг (не показано) дает команду на мгновенный (осевой) торцовый вход зубьев.30 барабана 29 в кольцевую выточку 24 пластин 23, которые своими прорезями зажимают тесьму 1 и удерживают ее вплоть до окончания намотки мотка (фиг.5а).

После зажатия тесьмы под действием программного эксцентрика включается фрикционная муфта (не показано) . Одновременно с включением фрикционной муфты включаются механизмы встряхивания тесьмы, питания и намотки, а соединенные между собой фигурный фланец 31 и торцовая шайба 32, с расположенным в нем цилиндром 29, начинают вращаться посредством промежуточных шестерен и подпружиненного штока как одна целая катушка, наматывая на себя поступающую с питания тесьму 1 параллельной намоткой в виде кольца.Во время намотки мотка ножи 33 находятся в раскрытом состоянии (фиг.56). Ползун 39 с собачкой 41 принудительной подачи и барабаны 47 - 48 движутся с таким расчетом, что время намотки одного мотка равно времени прохождения ползуна с собачкой прямого и обратного ходов и времени одного оборота барабанов 47-48. Как только на зубья 30 цилиндра 29 наматывается определенное кг7личество метров тесьмы 1, программный эксцентрик останавливает узел намотки мотка вместе с механизмом питания и встряхивания тесьмы, намотка и подача тесьмы прекращается. Затем программный эксцентрик через двуплечий рычаг (не показано) выводит из кольцевой проточки 24 внешней пластины 23 зубья 30 цилиндра 29 с расположенньм на них мотком. Одновременно с осевым отходом цилиндра 29 в его полость, через продольный паз 25 внешней пластины 23 входит на расстояние, равное ширине тесьмы, собачка 41 механизма принудительного перемещения паковок (фнг.Зв - фиг.8).

При полном осевом отводе зубья 30 цилиндра 29, углубляясь в окна торцовой шайбы 32 фигурного фланца 31, сбрасывают с себя, намотанный в ви;де кольца, моток на собачку ,41 (фиг.ба - фиг.9), после чего цилиндр 29 делает выстой. Во время выстоя цилиндра 29 собачка 41 механизма принудительного перемещения мотков, двигаясь к устройству для продольного складывания упаковочной пленки, принудительно протаскивает расположенный на ией моток между формукидими. пластинами 28, для преобразования кольцевой намотки в овальную, И.подает его свободный конец к ножам 33 (Фиг.бв), при подходе к которым прогрсц мный эксцентрик под действием двуплечрго рычага и подпружиненного ил-ока (не показано) возвращает обратно- цилиндр 29 к внешней пластине 23 для зажима конца тесьмы 1 прорезями скошенных зубьев 30 (Фиг.бв), после чего второй эксцентрик дает команду ножам 33 на его отрез (фиг.7а). Как только произойдет отрез свободного конца тесьмы 1/ идущего от сформирован ного в овал мотка, третий эксцентрик через систему рычагов включает муфту - снова начинается подача тес мы и намотка нового мотка на зубья цилиндра 29 кольцевой намоткой и так процесс периодически повторяется (фиг.76). В свою очередь старый моток, минуя формующие планки 28, подается собачкой 41 в образованный пакет и продолжает двигаться вместе с ним посредством двух пар барабанов 4748, вторая пара которых при одновре мелном протягивании пакета , сварива продольные швы.и, нанося на них рек визиты, подает пакеты с наполненным мотком в зону действия барабана 55, сектора 54, ,ножей 58-60 механизма поперечной сварки и механизма резки пленки, выполняющих одновременное протягивание, сварку поперечных швов и отрезку пакетов (фиг.10-11). Отрезанные пакеты с наполненным мотком через лоток 64 попадают в ко робку 65 (фиг.1). Предлагаемый автомат, разработан для намотки и упаковки тесьмы и шну ров, в том числе эластичных. С использованием предлагаемого автомата увеличивается производительность труда, улучшается внешний вид пакета с мотком, создаются условия для торговли по системе самообслуживания. Формула изобретения 1. Автомат для намотки и упаковки тесьмы, содержащий кинематически соединенные между собой механизмы встряхивания, отсчета метража и натяжения тесьмы, узел намотки тесь мы, включающий направляющий фЛанец и смонтированный соосно ему подпружиненный шток.с сердечником на конце, механизм резки тесьмы, узел формования паковок; механизм подачи паковок в зону упаковки, включающий направляющую и толкатель, механизмы подачи,резки и продольного складЙвания упаковочной пленки и механизмы продольной и поперечной сварки пакетов, включающие три пары приводных барабанов с нагревательными элементами, отличающийся тем, что, с целью повышения надежности в работе и производительности, направляющая для пгисовок механизма подачи паковок выполнена в виде двух вертикальных пластин,одна из которых имеет цилиндрическое окно, а другая - соосную окну кольцевую проточку и сопряженный с ней горизонтальный паз, сердечник узла намотки выполнен в виде полого цилиндра с зубьями вдоль образующих, размещенного между пластинами направляющей напротив кольцевой проточки, а направляквдий фланец смонтирован в окне другой пластины и имеет торцовую шайбу с выемками под зубья сердечника, а узел формования паковок выполнен в виде двух горизонтальных пластин, размещенных между пластинами направляющей на расстоянии, равном ширине паковки, при этом толкатель установлен в гориэонатльном пазу направлягацей с возможностью захода в полость сердечника. 2.Автомат по п. 1, отличающийся тем, что механизм резки 1тесьмы включает пару ножей, один из которых жестко закреплен на боковой поверхности одного из пары барабанов механизма поперечной свар-ки, а другой неподвижно установлен внутри второго барабана, при этом последний имеет паз на ноже. 3.Автомат по п. 1, отлич а ющи и ся тем, что механизм встряхивания тесьмы имеет приводной вал с фланцами, установленный с возможностью вращения ia направлении, противоположном направлению подачи тесьмы, и направляющие прутки, закрепленные на фланцах параллельно приводному валу, при этом каждый из прутков установлен с эксцентрисите- , том относительно соседних. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 710892, кл. В 65 Н 19/00,1977 (прототип) .

IS

si

«ft

to

«о

I

я:

I

«

Ю

f4

--:г

U

24

25 Л

да

ФмЗ

Авторы

Даты

1982-06-23—Публикация

1980-12-29—Подача