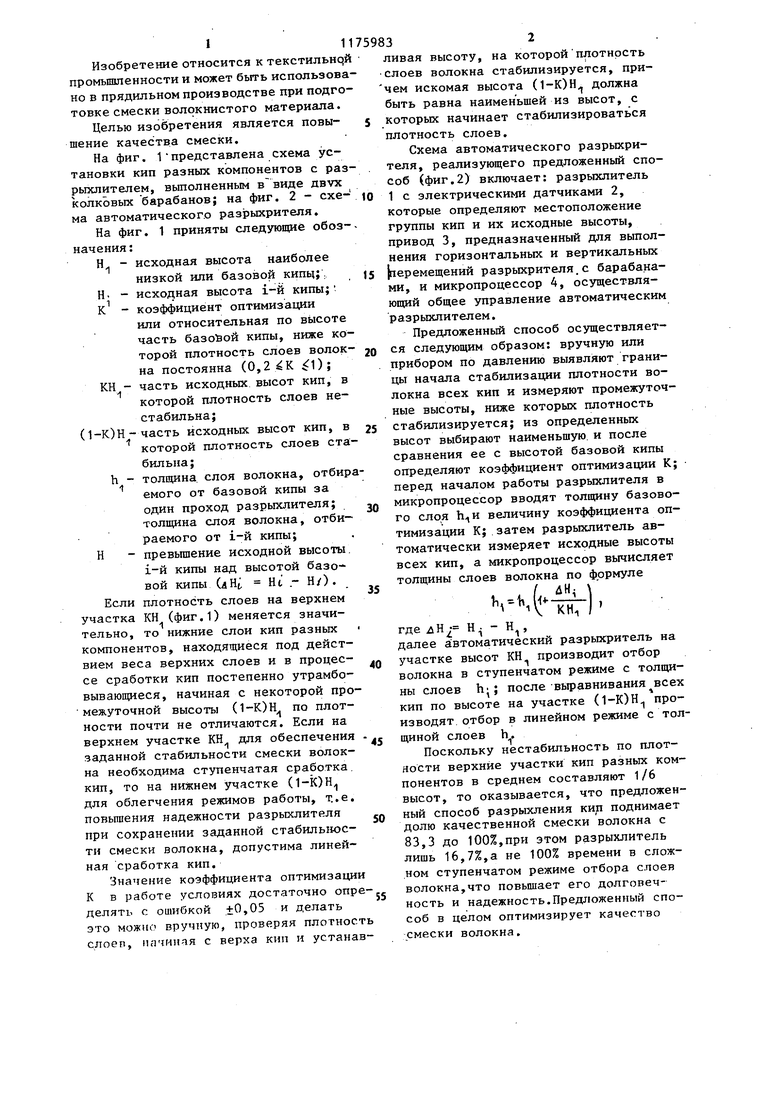

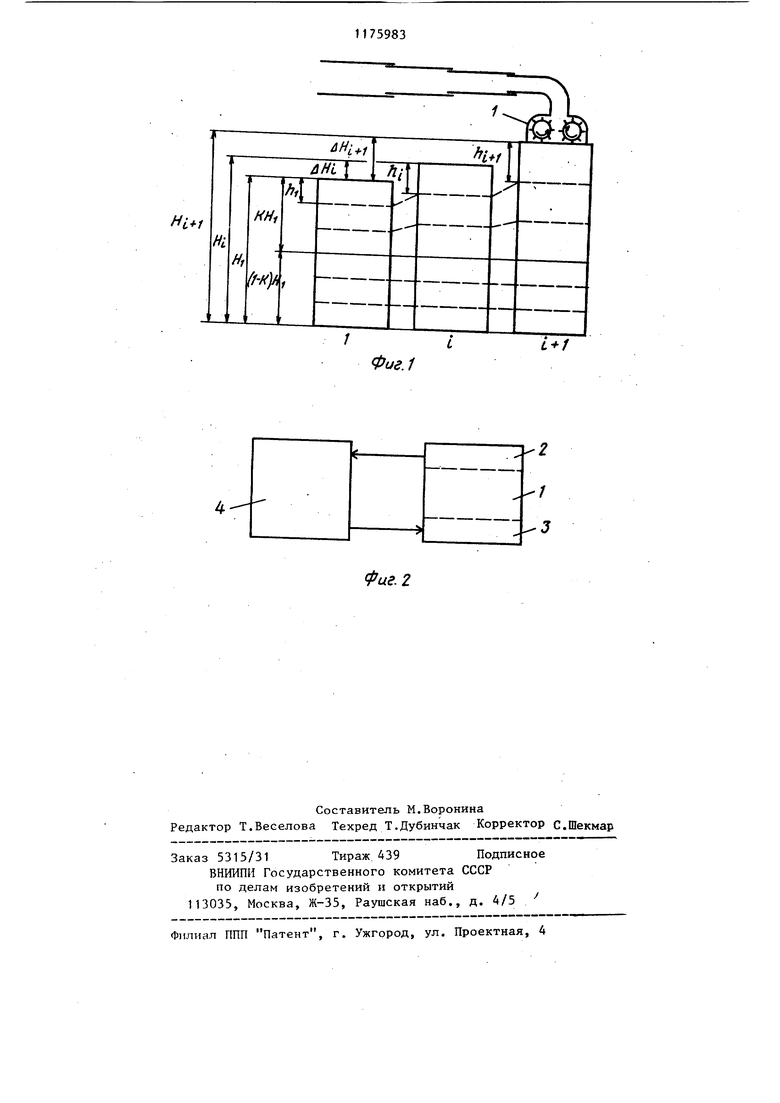

Изобретение относится к текстильн промьшшенности и может быть использов но в прядильном производстве при подг товке смески волокнистого материала. Целью изобретения является повышение качества смески. На фиг. 1представлена схема установки кип разных компонентов с ра рыхлителем, выполненным в виде ДВУХ колковых барабанов; на фиг. 2 - схе ма автоматического раз рыхритепя, На фиг. 1 приняты следующие обоз начения: Н. - исходная высота наиболее низкой или базовой кипц;, Н - исходная высота i-й кипы; К - коэффициент оптимизации или относительная по высоте часть базоТвой кипы, ниже ко торой плотность слоев волок на постоянна (0,24К 1); КН - часть исходных высот кип, в которой плотность слоев нестабильна; (1-К)Н-часть исходных высот кип, в которой плотность слоев ста бильна; толщина слоя волокна, отбир емого от базовой кипы за один проход разрыхлителя; толщина слоя волокна, отбираемого от i-й кипы; Н - превышение исходной высоты. i-й кипы над высотой базовой кипы (дН/, Ht - Н/). Если плотность слоев на верхнем КН (фиг.1) меняется значиучасткательно, то нижние слои кип разных компонентов, находящиеся под действием веса верхних слоев и в процессе сработки кип постепенно утрамбовывающиеся, начиная с некоторой про межуточной высоты (1-К)Н по плотности почти не отличаются. Если на верхнем участке КН для обеспечения заданной стабильности смески волокна необходима ступенчатая сработка. кип, то на нижнем участке (1-К)Н. для облегчения режимов работы, т.е. повышения надежности разрыхлителя при сохранении заданной стабилыюсти смески волокна, допустима линейная сработка кип. Значение коэффициента оптимизации К в работе условиях достаточно опре делять с ошибкой ±0,05 и делать это можно вручную, проверяя плотност слоеп, мачин-яя с верха кип и устанав ливая высоту, на которой плотность слоев волокна стабилизируется, причем искомая высота (1-К)Н должна быть равна наименьшей из высот, с которых начинает стабилизироваться плотность слоев. Схема автоматического разрыхрителя, реализующего предложенный способ (фиг,2) включает: разрыхлитель 1 с электрическими датчиками 2, которые определяют местоположение группы кип и их исходные высоты, привод 3, предназначенный для выполнения горизонтальных и вертикальных {перемещений разрыхрителя.с барабанами, и микропроцессор 4, осуществляющий общее управление автоматическим разрыхлителем. Предложенный способ осуществляется следующим образом: вручную или прибором по давлению выявляют границы начала стабилизации плотности волокна всех кип и измеряют промежуточные высоты, ниже которых плотность стабилизируется; из определенных высот выбирают наименьшую, и после сравнения ее с высотой базовой кипы определяют коэффициент оптимизации К; перед началом работы разрыхлителя в микропроцессор вводят толщину базового слоя Ци величину коэффициента оптимизации К; затем разрыхлитель автоматически измеряет исходные высоты всех кип, а микропроцессор вычисляет толщины слоев волокна по формуле -( iiH i далее автоматический разрьпфитель на участке высот КН производит отбор волокна в ступенчатом режиме с толщины слоев после вьфавнивания всех кип по высоте на участке (1-К)Н производят, отбор в линейном режиме с толщиной слоев h. Поскольку нестабильность по плотности верхние участки кип разных компонентов в среднем составляют 1/6 высот, то оказывается, что предложенный способ разрыхления кип поднимает долю качественной смески волокна с 83,3 до 100%,при этом разрыхлитель лишь 16,7%,а не 100% времени в слож.ном ступенчатом режиме отбора слоев волокна,что повышает его долговечность и надежность.Предложенный способ в целом оптимизирует качество смески волокна.

1i

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления кипным питателем с верхним отбором волокна | 1986 |

|

SU1416540A1 |

| Устройство для управления кипным питателем с верхним отбором волокна | 1988 |

|

SU1553574A1 |

| Устройство для смешивания волокнистого материала | 1989 |

|

SU1670003A1 |

| Устройство для разборки кип волокнистого материала | 1986 |

|

SU1514843A1 |

| Питатель-смеситель волокнистого материала из кип | 1978 |

|

SU910874A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2001 |

|

RU2199806C1 |

| Способ автоматического управления процессом производства пряжи из хлопкового волокна | 1987 |

|

SU1527334A1 |

| Устройство для разработки кипы волокнистого материала | 1987 |

|

SU1490170A1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ КИП ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2026901C1 |

СПОСОБ СМЕШИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА, включающий разрыхление кип разных волокна путем последовательного отбора волокна .сверху вниз горизонтальными слоями, толщина которых для кажой из кип пропорциональна ее высоте, отличающийся, тем, что, с целью повышения качества смески, па ред отбором волокна определяют верхнюю границу наименьшей высоты слоев с постоянной плотностью для всех кип, а отбор волокна производят до высоты найденной границы слоями с толщиной для каждой из кип, определяемой по формуле / 4Н- Ы) где h,- толщина слоя волокна, отбираемого от i-й кипы I отh. толщина слоя волокна, бираемого от кипы с наименьшей исходной высотой, т.е. от базовой кипы; - .исходная высота i-й кипы: Hi HI - исходная высота базовой кипы, ДН: превьшение исходной высоты i-й кипы над высоi той базовой кипы (HL (Л Н - Н,). К коэффициент оптимизации . или относительная по высоте часть базовой кипы, ниже которой плотность слоев волокна всех кип постоянна, а ниже - слоями одинако ел вой толщины, соответствующей толщине слоя волокна, ;о отбираемого от К1у1ы с наименьшей исходной высотой. (X со

фаг. 2

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛА РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2431555C1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-08-30—Публикация

1983-09-01—Подача