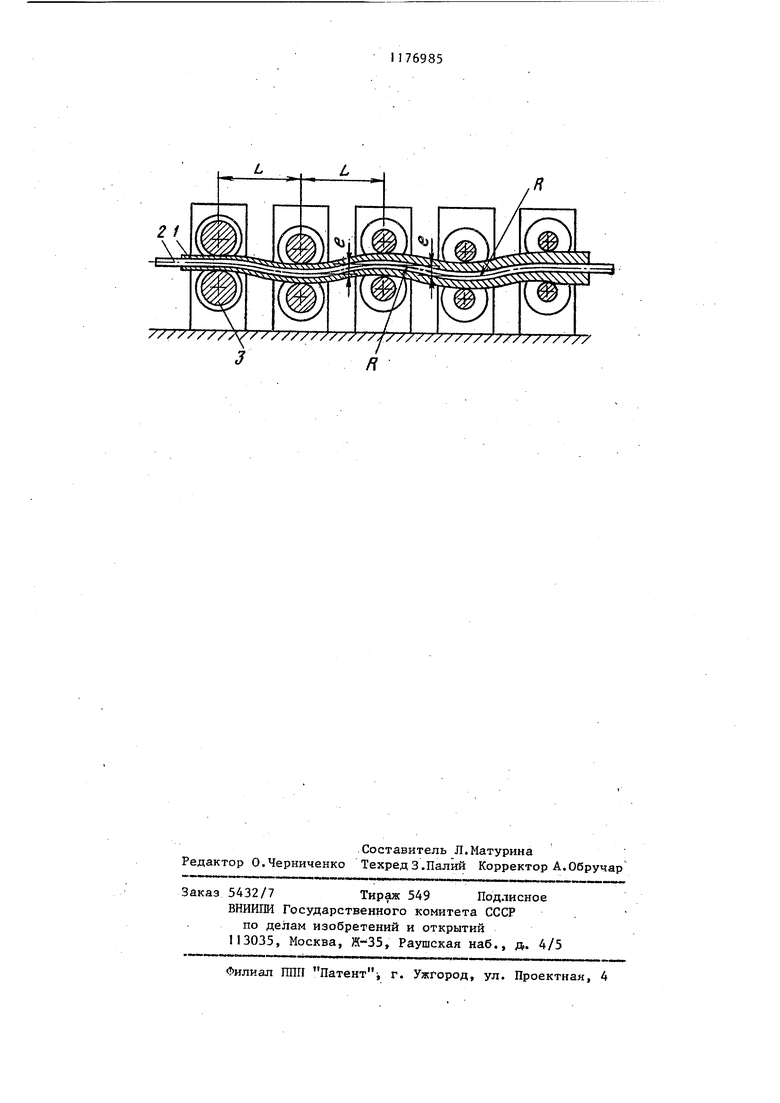

Изобретение относится к обработк металлов давлением, а именно к про йзводству труб прокатной в многокле евом стане на длинной подвижной оправке и наиболее эффективно может быть использовано при непрерывной х лодной прокатке тонкостенных труб. Целью изобретения является увели чение производительности процесса п тем снижения трения между трубой и оправкой. Сущность способа заключается в деформации трубы на подвижной длинн оправке в ряде последовательно расположенных калибров., смещенных один относительно другого в поперечном н правлении на величину, определяемую соотношением 0, величина смещения центро соседних калибров друг о носительно друга, мм, расстояние между калибра ми , мм. модуль упругости материла трубы, кг/мм ; упругости материа модуль кг/мм ; ла оправки. -предел текучести материала трубы, кг/мм ; -предел текучести материа ла оправки, кг/мм , -диаметр оправки, мм.

При смещении центров соседних калибров один относительно другого в направлении перпендикулярном их продольной оси, труба и оправка изгибаются в межкалиберных зонах. При этом напряжения, возникающие встенке трубы от ее изгиба, складываются с остаточным напряжением от про.катки, и суммарное напряжение .достигает предела текучести материала трубы (. Б результате пластических деформаций в стенке трубы, уменьшается сила давления трубы на правку в межкалиберных зонах, что приводит к уменьшению трения между

При смещении центров соседних клибров на величину е 17 мм труба изгибается в межкалиберной зоне по радиусу кривизны R., составляющему 2000 мм, который выбран из диапазона 2100-28000 мм, рассчитанному по формуле

р J

t-onp опр

R

О,зс5гтр

гс5

ооч

г

Смещением калибров обеспечиваётся изгиб трубы с оправкой, что приводит к снижению трения между ними и увеличению вытяжки металла, положительно влияющим на производительность процесса. трубой и оправкой в этих зонах и позволяетувеличить производитель-, ность. Минимальная величина смещения центров соседних калибров один относительного другого выбирается такой, чтобы напряжения в стенках трубы от ее изгиба достигали 0,). а максимальная - чтобы напряжений в оправке при ее изгибе не превьшали предела текучести материала оправки . На чертеже изображена схема устройства для непрерывной прокатки труб на длинной подвижной оправке. Труба 1, посаженная на оправку 2 прокатывается одновременно в нескольких калибрах 3. При этом труба с оправкой, заходя в каждый последующий калибр, изгибается под действием валков, так как центры соседних калибров смещены один относительно другого на величину е в направлении, перпендикуляоном продольной оси калибров. Направление смещения осей соседних калибров выбирают также с учетом того, чтобы радиус кривизны R прокатываемой трубы менял свое направление от калибра к калибру, Пример. . При изготовлении труб из стали марки 10( кГ/мм, 2 х X 10 кг/мм)с наружным диаметром 22 мм прокатываю.т гильзу на оправке диаметром 21 мм и длиной 10 мм, изготовленной из стали lIX-15(do пр 100 кг/мм, ЕОПР 2-10 кг/мм). опр с межкалиберным расстоянием в клетях 1400 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной прокатки труб | 1990 |

|

SU1784305A1 |

| Способ прокатки труб на редукционном стане и технологический инструмент для его осуществления | 1988 |

|

SU1523201A1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| Способ непрерывной прокатки труб | 1981 |

|

SU982830A1 |

| Способ прокатки профилей | 1989 |

|

SU1750826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2156174C2 |

| Линейка шаропрокатного стана | 1980 |

|

SU956112A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Способ прокатки листов | 1987 |

|

SU1477486A1 |

СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТРУБ, включающий деформацию трубы на подвижной длинной оправке в ряде последовательно расположенных калибров, отличающийся тем, что, с целью увеличения производительности процесса путем снижения трения между трубой и оправкой, деформацию осуществляют;, в калибрах, смещенных относительно .один другого в поперечном направлении на величину определяемую соотношением O. . t-oop Етрооп опр°опр Р где е - величина смещения центров соседних калибров, мм; L - расстояние между калибрами, мм; модуль упругости материала трубы, кг/мм ; Rgf- модель упругости материала (Л оправки, кг/мм ; с предел текучести материала тр трубы, кг/мм ; опр текучести материала оправки, кг/мм ; - диаметр оправки, мм. 41 ф 00 ел

| Авторское свидетельство СССР № 757222, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Авторское свидетельство СССР , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА НЕПРЕРЫВНОМ СТАНЕ | 0 |

|

SU238441A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1985-09-07—Публикация

1983-09-19—Подача