Изобретение относится к обработке металлов давлением и может быть использовано для изготовления баллонов и других элементов тепловых труб, облицованных пористой структурой.

Цель изобретения - уменьшение трудоемкости изготовления и повышение качества готовых изделий.

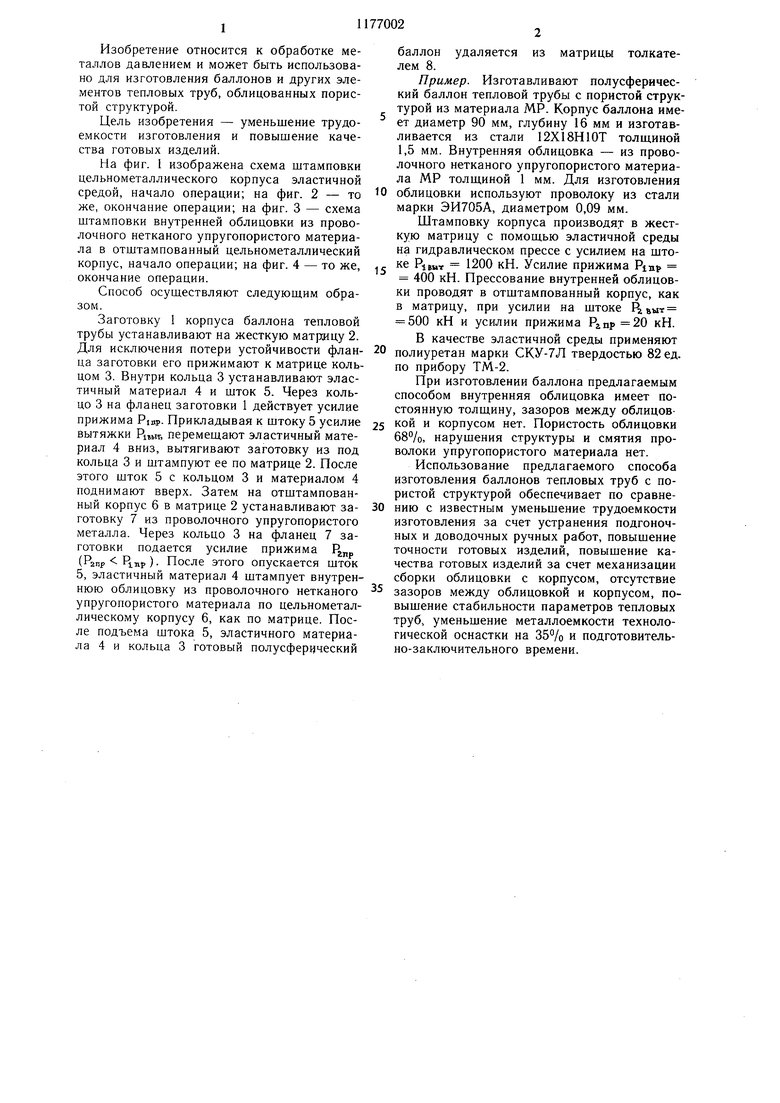

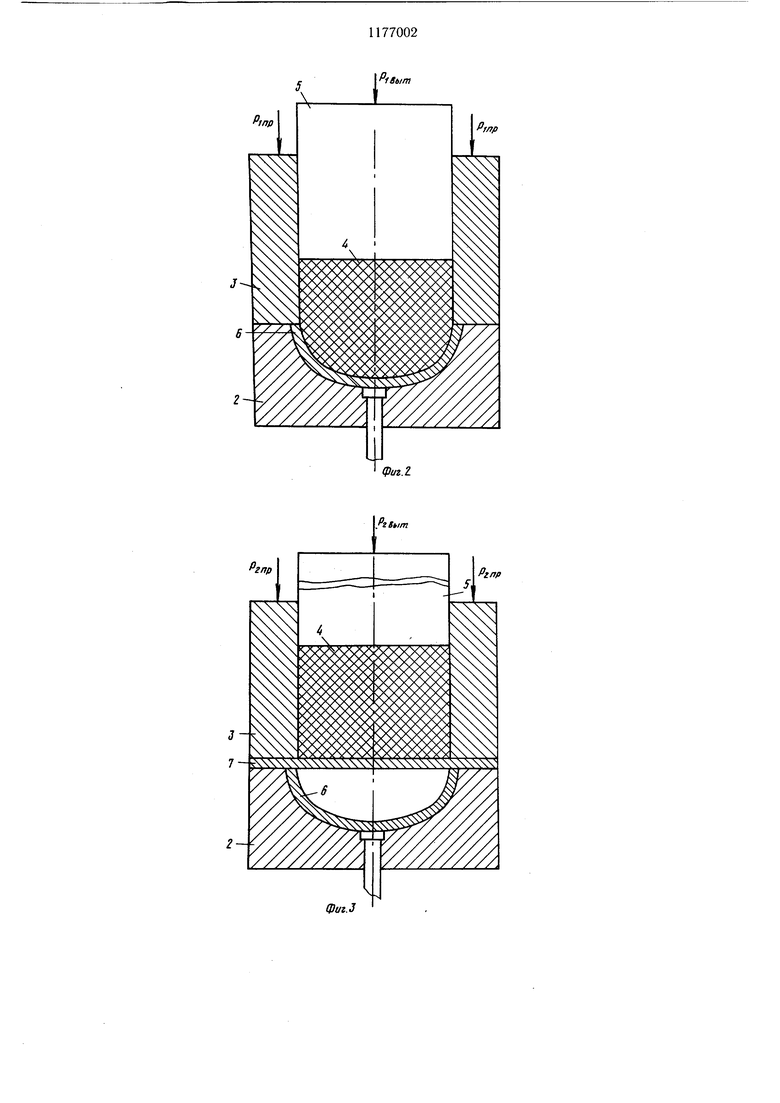

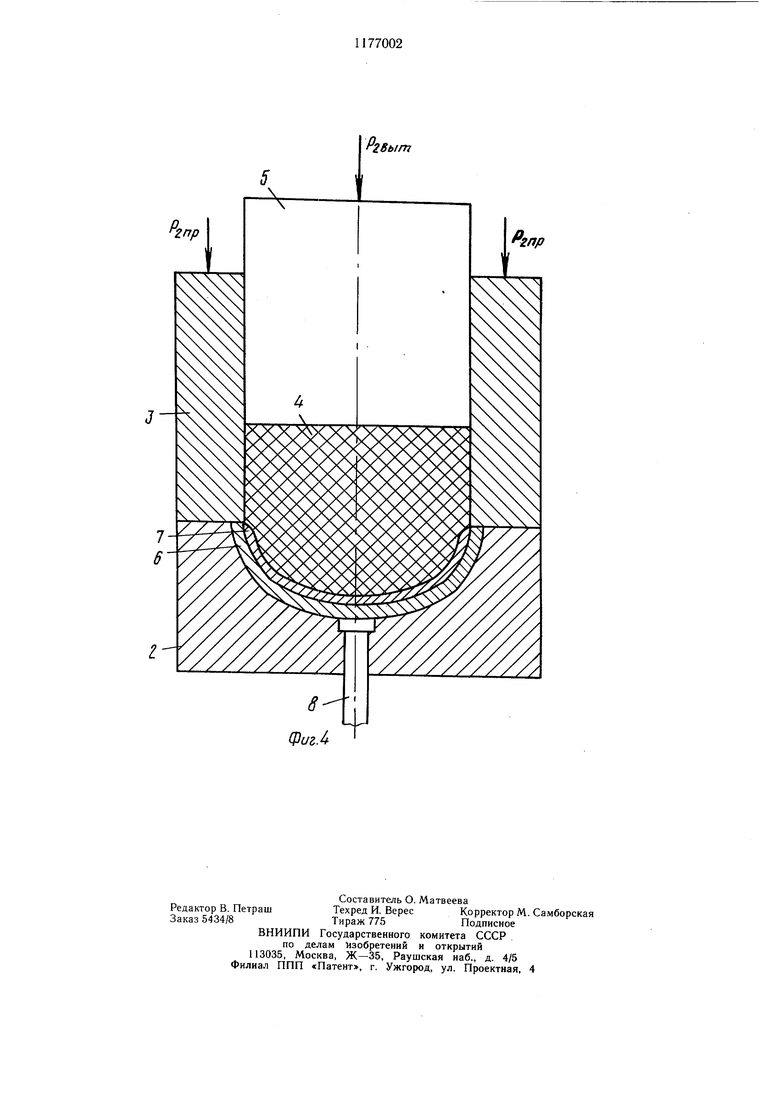

На фиг. 1 изображена схема штамповки цельнометаллического корпуса эластичной средой, начало операции; на фиг. 2 - то же, окончание операции; на фиг. 3 - схема штамповки внутренней облицовки из проволочного нетканого упругопористого материала в отштампованный цельнометаллический корпус, начало операции; на фиг. 4 - то же, окончание операции.

Способ осуществляют следуюшим образом.

Заготовку I корпуса баллона тепловой трубы устанавливают на жесткую матрлцу 2. Для исключения потери устойчивости фланца заготовки его прижимают к матрице кольцом 3. Внутри кольца 3 устанавливают эластичный материал 4 и шток 5. Через кольцо 3 на фланец заготовки 1 действует усилие прижима Рюр. Прикладывая к штоку 5 усилие вытяжки Рцыт, перемещают эластичный материал 4 вниз, вытягивают заготовку из под кольца 3 и штампуют ее по матрице 2. После этого шток 5 с кольцом 3 и материалом 4 поднимают вверх. Затем на отштампованный корпус 6 в матрице 2 устанавливают заготовку 7 из проволочного упругопористого металла. Через кольцо 3 на фланец 7 заготовки подается усилие прижима (Ргпр Рщр ) После этого опускается шток 5, эластичный материал 4 штампует внутреннюю облицовку из проволочного нетканого упругопористого материала по цельнометаллическому корпусу 6, как по матрице. После подъема штока 5, эластичного материала 4 и кольца 3 готовый полусферр}ческий

баллон удаляется из матрицы толкателем 8.

Пример. Изготавливают полусферический баллон тепловой трубы с пористой структурой из материала МР. Корпус баллона имеет диаметр 90 мм, глубину 16 мм и изготавливается из стали 12Х18Н10Т толш,иной 1,5 мм. Внутренняя облицовка - из проволочного нетканого упругопористого материала МР толщиной 1 мм. Для изготовления

0 облицовки используют проволоку из стали марки ЭИ705А, диаметром 0,09 мм.

Штамповку корпуса производят в жесткую матрицу с помощью эластичной среды на гидравлическом прессе с усилием на щтоке PIBU 1200 кН. Усилие прижима PIB 400 кН. Прессование внутренней облицовки проводят в отштампованный корпус, как в матрицу, при усилии на штоке бы-с 500 кН и усилии прижима кН. В качестве эластичной среды применяют

0 полиуретан марки СКУ-7Л твердостью 82 ед. по прибору ТМ-2.

При изготовлении баллона предлагаемым способом внутренняя облицовка имеет постоянную толщину, зазоров между облицовкой и корпусом нет. Пористость облицовки 68%, нарушения структуры и смятия проволоки упругопористого материала нет.

Использование предлагаемого способа изготовления баллонов тепловых труб с пористой структурой обеспечивает по сравнению с известным уменьшение трудоемкости изготовления за счет устранения подгоночных и доводочных ручных работ, повышение точности готовых изделий, повышение качества готовых изделий за счет механизации сборки облицовки с корпусом, отсутствие

зазоров между облицовкой и корпусом, повышение стабильности параметров тепловых труб, уменьшение металлоемкости технологической оснастки на 35% и подготовительно-заключительного времени.

//7/7

фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291017C1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU937080A1 |

| СПОСОБ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291016C1 |

| Способ штамповки деталей из листового материала пуансоном из эластичной среды по жесткой матрице и штамп для его осуществления | 1991 |

|

SU1811941A1 |

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

| Штамп для гибки деталей @ -образной формы с отогнутыми внутрь концами | 1983 |

|

SU1184584A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ТЕПЛОВБ1Х ТРУБ, включающий операции штамповки цельнометаллического корпуса и внутренней облицовки из проволочного нетканого упругопористого материала, осуществляемые в рабочей полости матрицы, отличающийся тем, что, с целью уменьшения трудоемкости изготовления и повышения качества готовых изделий, сначала производят штамповку цельнометаллического корпуса, оставляют его в рабочей полости матрицы, затем устанавливают в отштампованный корпус заготовку внутренней облицовки и штампуют ее эластичной средой, используя отштампованный корпус в качестве матрицы. figum (Л wp to

Фиг.З

Ptnp

гпр

Фиг4

ыт

глр

| Ходырев В | |||

| А | |||

| Проектирование, изготовление и эксплуатация штампов с полиуретаном | |||

| Пермь, Западно-уральский ЦНТИ, 1975, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-07—Публикация

1983-10-17—Подача