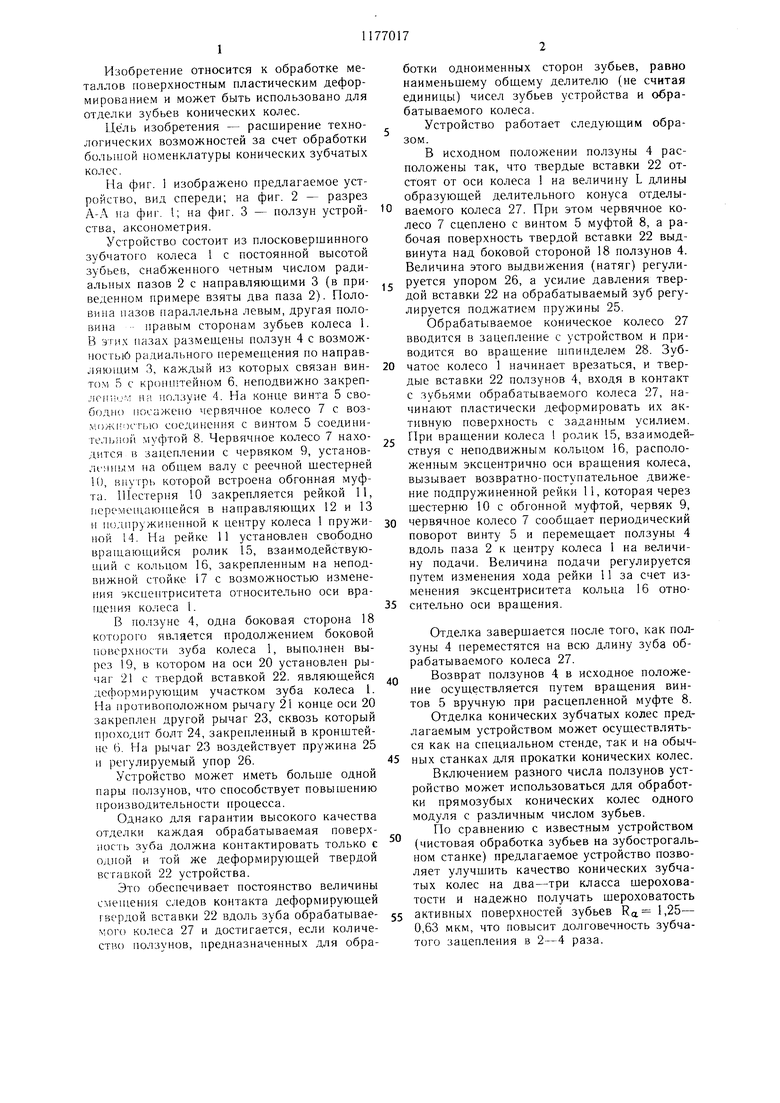

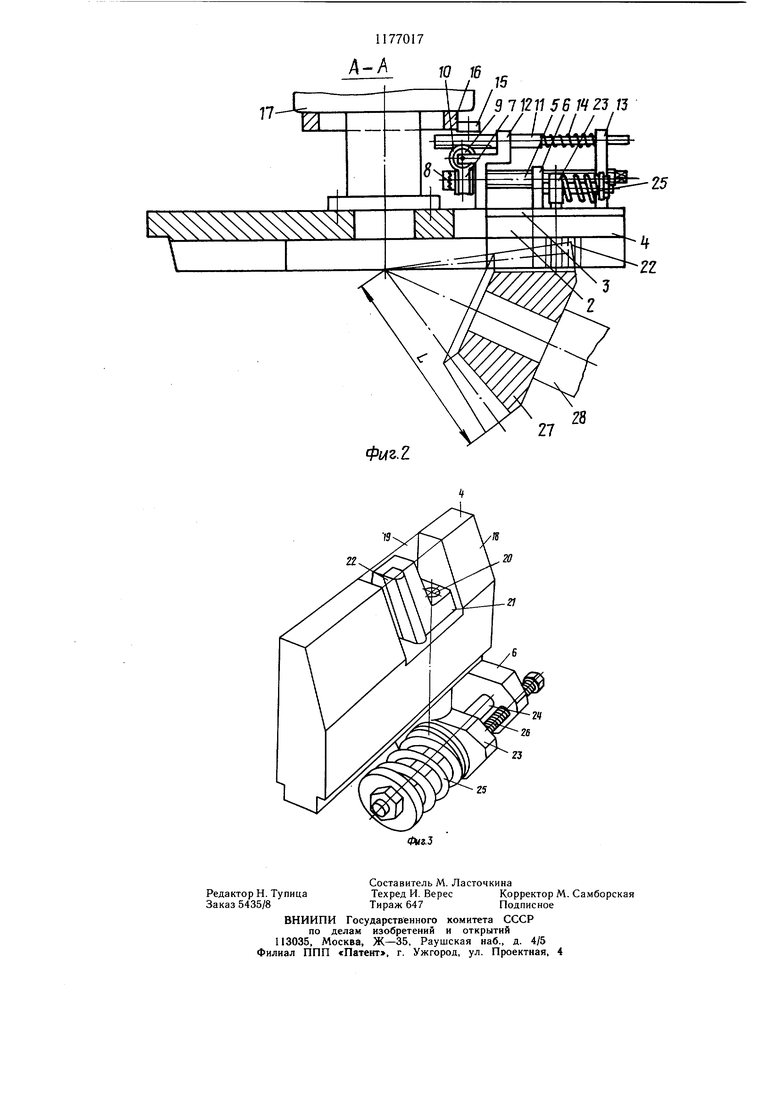

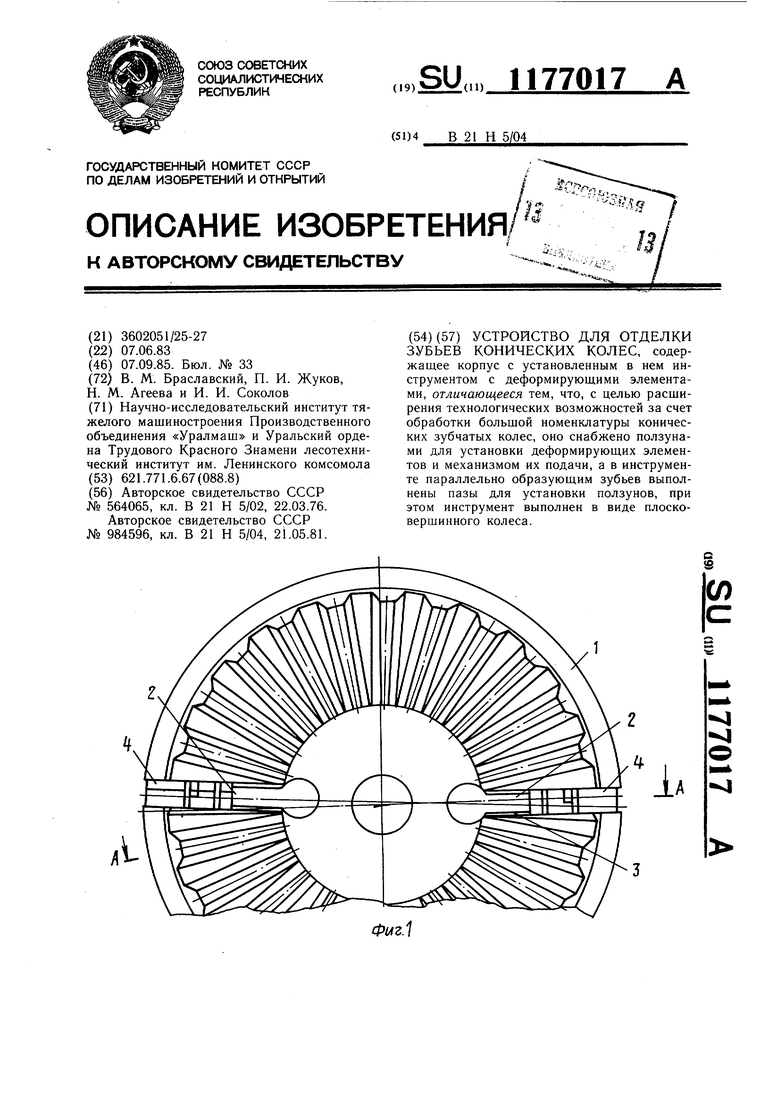

Изобретение относится к обработке металлов поверхностным пластическим деформированием и может быть использовано для отделки зубьев конических колес. Цель изобретения - расширение технологических возможностей за счет обработки болыиой номенклатуры конических зубчатых колес. На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - ползун устройства, аксонометрия. Устройство состоит из плосковершинного зубчатого колеса 1 с постоянной высотой зубьев, снабженного четным числом радиальных пазов 2 с направляюш,ими 3 (в приведенном примере взяты два паза 2). Половина пазов параллельна левым, другая половина правым сторонам зубьев колеса 1. В ЭТЦ.Х пазах размещены ползун 4 с возможHOCTbiO радиального перемещения по направляющим 3, каждый из которых связан винтом 5 с кронппейном 6. неподвижно закрепjiciniu.- на ползуне 4. На конце винта 5 свободно посажено червячное колесо 7 с возмпл |.:ос-1-ыо с()единен1 я с винтом 5 соединигельиой муфтой 8. Червячное колесо 7 находится в зацеплении с червяком 9, установленным на обплем валу с реечной шестерней И), внутрь которой встроена обгонная муфта. иГестерпя 10 закрепляется рейкой 11, перемеиционхейся в направляющих 12 и 13 и п хи1ружи11енной к центру колеса 1 пружиной 14. На рейке 11 установлен свободно вращающийся ролик 15, взаимодействующий с кольцом 16, закрепленным на неподвижной стойке 17 с возможностью изменения экспептриситета относительно оси вран ения колеса 1. В ползуне 4, одна боковая сторона 18 которого является продолжением боковой поверхности зуба колеса 1, выполнен вырез 19, Б котором на оси 20 установлен рычаг 21 с твердой вставкой 22. являющейся деформирующим участком зуба колеса I. На противоположном рычагу 21 конце оси 20 закреплен другой рычаг 23, сквозь который )ходит болт 24, закрепленный в кронштейне 6. На рычаг 23 воздействует пружина 25 и ре1улируемый упор 26. Устройство может иметь больще одной пары ползунов, что способствует повышению производительности процесса. Однако для гарантии высокого качества отделки каждая обрабатываемая поверхность зуба должна контактировать только с од)1ой и той же деформирующей твердой вставкой 22 устройства. Это обеспечивает постоянство величины смеп1ения следов контакта деформирующей твердой вставки 22 вдоль зуба обрабатываемого колеса 27 и достигается, если количество ползунов, предназначенных для обработки одноименных сторон зубьев, равно наименьшему общему делителю (не считая единицы) чисел зубьев устройства и обрабатываемого колеса. Устройство работает следующим обраВ исходном положении ползуны 4 расположены так, что твердые вставки 22 отстоят от оси колеса 1 на величину L длины образующей делительного конуса отделыБаемого колеса 27. При этом червячное колесо 7 сцеплено с винтом 5 муфтой 8, а рабочая поверхность твердой вставки 22 выдвинута над боковой стороной 18 ползунов 4. Величина этого выдвижения (натяг) регулируется упором 26, а усилие давления твердой вставки 22 на обрабатываемый зуб регулируется поджатием пружины 25. Обрабатываемое коническое колесо 27 вводится в зацепление с устройством и приводится во вращение пшинделем 28. Зубчатое колесо 1 начинает врезаться, и твердые вставки 22 ползунов 4, входя в контакт е зубьями обрабатываемого колеса 27, начинают пластически деформировать их активную поверхность с заданным усилием. При вращении колеса 1 ролик 15, взаимодействуя с неподвижным кольцом 16, расположенным эксцентрично оси вращения колеса, вызывает возвратно-поступательное движение подпружиненной рейки 11, которая через шестерню 10 с обгонной муфтой, червяк 9, червячное колесо 7 сообщает периодический поворот винту 5 и перемещает ползуны 4 вдоль паза 2 к центру колеса 1 на величину подачи. Величина подачи регулируется путем изменения хода рейки 11 за счет изменения эксцентриситета кольца 16 относительно оси вращения. Отделка завершается после того, как ползуны 4 переместятся на всю длину зуба обрабатываемого колеса 27. Возврат ползунов 4 в исходное положение осуществляется путем вращения винтов 5 вручную при расцепленной муфте 8. Отделка конических зубчатых колес предлагаемым устройством может осуществляться как на специальном стенде, так и на обычных станках для прокатки конических колес. Включением разного числа ползунов устройство может использоваться для обработки прямозубых конических колес одного модуля с различным числом зубьев. По сравнению с известным устройством (чистовая обработка зубьев на зубострогальном станке) предлагаемое устройство позволяет улучщить качество конических зубчатых колес на два-три класса шероховатости и надежно получать шероховатость активных поверхностей зубьев Ra 1,25- 0,63 мкм, что повысит долговечность зубчатого зацепления в 2-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2022672C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Силовая головка | 1981 |

|

SU1028475A2 |

| МАШИНА ДЛЯ СШИВАНИЯ МАТОВ ДЕРЕВЯННЫХ СКЛАДНЫХяш,иков | 1969 |

|

SU251806A1 |

| Устройство для обработки сложных поверхностей | 1987 |

|

SU1437189A1 |

| Импульсный вариатор | 1987 |

|

SU1469232A1 |

| УСТРОЙСТВО для ОБЕСПЕЧЕНИЯ ПОСТОЯНСТВА ЗАДАННОЙ СКОРОСТИ РЕЗАНИЯ | 1971 |

|

SU304109A1 |

| Зубофрезерный станок | 1988 |

|

SU1690978A1 |

| Установка для штамповки пульсирующей нагрузкой | 1985 |

|

SU1291439A1 |

УСТРОЙСТВО ДЛЯ ОТДЕЛКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС, содержащее корпус с установленным в нем инструментом с деформирующими элементами, отличающееся тем, что, с целью расширения технологических возможностей за счет обработки большой номенклатуры конических зубчатых колес, оно снабжено ползунами для установки деформирующих элементов и механизмом их подачи, а в инструменте параллельно образующим зубьев выполнены пазы для установки ползунов, при этом инструмент выполнен в виде плосковершинного колеса. (Л I.

| Инструмент для отделки зубчатых колес поверхностным пластическим деформированием | 1976 |

|

SU564065A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для отделки зубьев конических колес | 1981 |

|

SU984596A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-07—Публикация

1983-06-07—Подача