00

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Способ обработки сложных поверхностей | 1987 |

|

SU1548017A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Станок для насекания рашпилей прямой и полукруглой формы | 1972 |

|

SU443731A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

Изобретение относится к области металлообработки и предназначено для шлифования сложных поверхностей, в частности, на деталях типа турбинных лопаток. Цель изобретения - повышение качества обработки и надежности работы устройства за счет стабилизации величины строчной подачи, достигаемое исключением воздействия на нее сил инерции кинематических звеньев при рабочей и ускоренной подачах. Для этого в устройстве соосно с валом установлен фланец, жестко закрепленный к корпусу винтами и охватывающий вал. На последнем подвижно на шпонке установлена фиксирующая втулка. Фланец и втулка взаимодействуют под воздействием пружины, путем сцепления У-образных зубьев, выполненных на их торцах. Усилие пружины регулируется гайкой 2. ил.

00

;о

Изобретение относится к металлообработке и предназначено для шлифования сложных поверхностей, в частности на деталях типа турбинных лопаток.

Цель изобретения - повышение качества обработки и надежности работы устройства за счет стабилизации величины строчной подачи, достигаемое исключением воздействия на нее сил инерции кинематических звеньев при рабочей и ускоренной подачах.

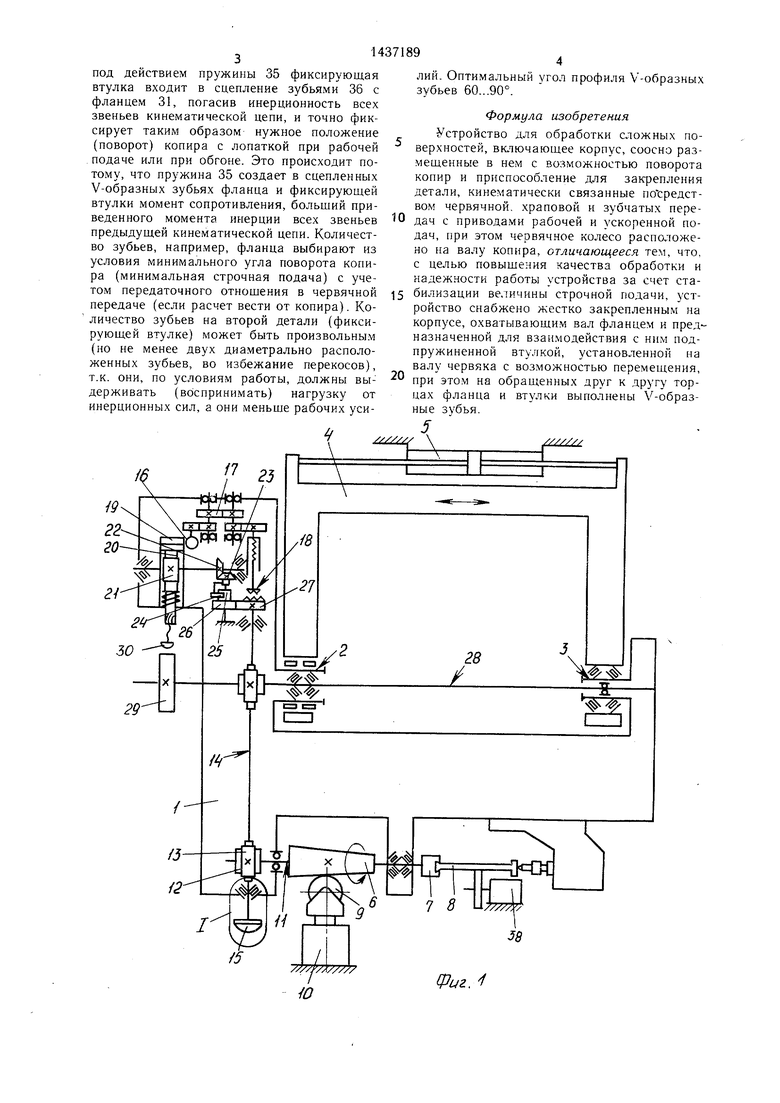

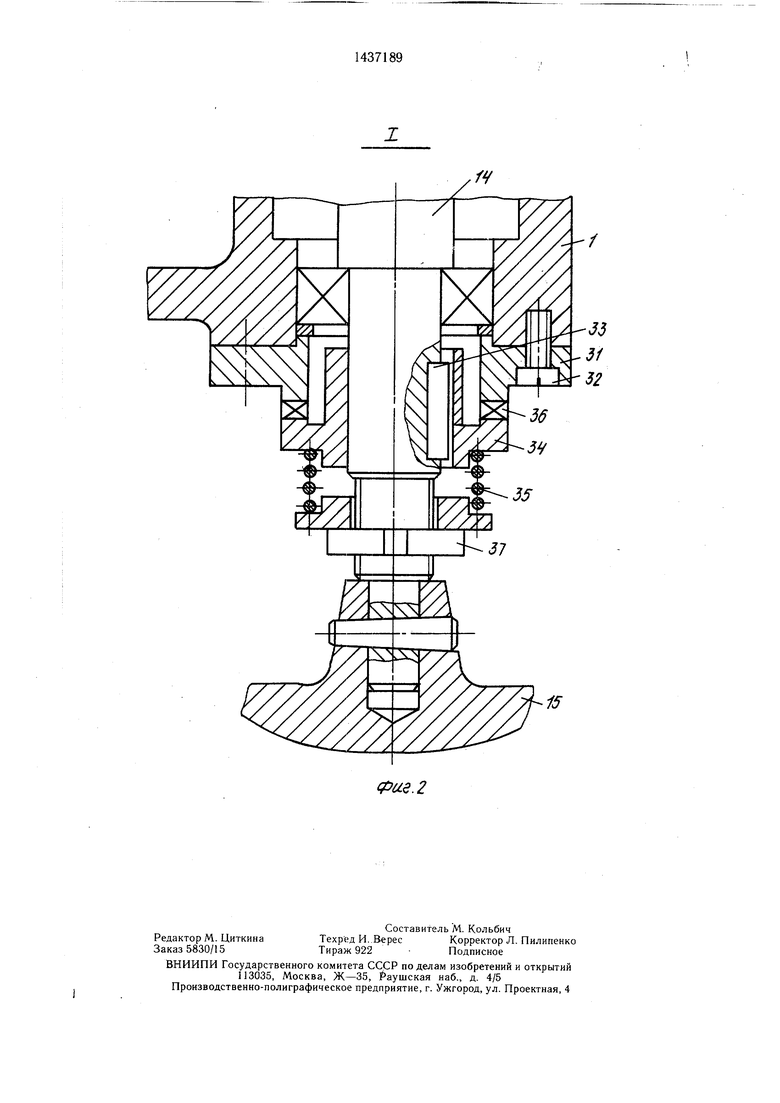

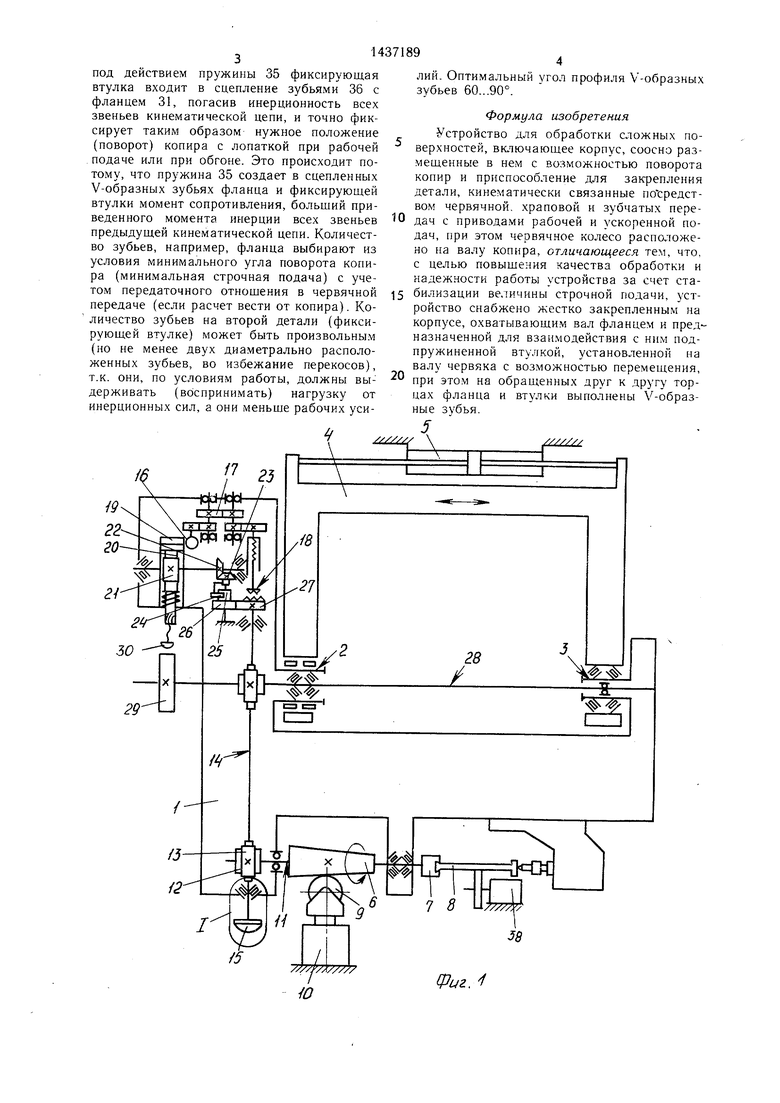

На фиг. 1 представлена кинематическая схема копировального устройства; на фиг. 2- 1 на фиг. I (разрез по валу червяка).

Устройство содержит корпус 1 подвижно на осях 2 и 3, установленный на столе 4, который с возможностью возвратно-поступательного движения от гидроцилиндра 5, смонтирован на направляющих станины (не показана). В корпусе 1 соосно установлены копир 6 и приспособление 7 для закрепления обрабатываемой детали (лопатки) 8, кинематически связанные между собой. Копир контактирует с копирным роликом 9 механизма врезания 10. На валу 11 копира жестко закреплено червячное колесо.12, червяк 13 которого вместе с валом 14 имеет ручной привод от маховика 15, ускоренный от электродвигателя 16 с редуктором 17 и муфтой 18, и привод рабочей подачи (на строку) от гидроцилиндра 19. Его шток 20, выполненный в виде зубчатой рейки, находится в зацеплении с шестерней 21, которая связана общим валом с конической шестерней 22, находящейся в зацеплении со свободно посаженной на валу шестерней 23, несушей жестко закрепленную на ней собачку 24 храпового колеса 25, связанного шестернями 26 и 27 с валом 14. Таким образом, от гидроцилиндра 19 получает вращение (строчную подачу копир с лопаткой. Для получения качественных поверхностей как на спин- |ке, так и на корыте обрабатываемой лопатки величину строки в процессе обработки необ ходимо изменять (т.к. спинка и корыто являются поверхностями разной кривизны, и при повороте на одинаковый угол расстояние между строчками будет разным, т.е. разной будет и шероховатость, что нежелательно). Для получения такой возможности устройство содержит вал 28 с жестко посаженным на нем кулачком 29. Вал 28 кинематически связан с валом 14 червячной передачей, идентичной передаче на вал 11 копира 6, т.е. вал 28 получает сихронное с ним вра- шение. При врашении вместе с валом 28 имеющий криволинейный профиль кулачок 29 ограничивает (являясь упором) перемещение штока 20 с регулировочным винтом 30. Изменение хода штока приводит к изменению величины строчки в зависимости от профиля кулачка 29. Для устранения вредного воздействия инерционных сил кинематических звеньев (храповое колесо 25, зубча

0

5

0

5

0

0

5

0

тые колеса 26, 27 и вал 14 с червяками 13) соосно с валом 14 установлен фланец 31, Жестко прикрепленный к корпусу 1 винтами 32, охватывающий вал 14.

На валу 14 подвижно на шпонке 33 установлена фиксирующая втулка 34. Фланец и втулка контактируют под воздействием пружины 35 путем сцепления V-образ- ных зубьев 36, выполненных на их торцах. Усилие пружины регулируют гайкой 37.

Устройство работает следующим образом.

Стол 4 с корпусом 1 совершает возвратно-поступательное движение от гидроциликд- ра 5. При этом копир опирается на ролик 9 механизма врезания 10. При опускании ролика шлифовальный круг шпинделя 38 врезается в лопатку 8. После одного хода стола на лопатке остается продольный след - строка обработки (вдоль пера). Для дальнейшей обработки необходимо повернуть копир с лопаткой на некоторый угол и пройти следующую строчку, и так до полной обработки всего профиля. Поворот копира с лопаткой на строку происходит в конце каждого хода стола (во время реверса), при этом срабатывает гидроцилиндр 19, шток- рейка 20 которого поворачивает шестерню 21, далее шестерни 22 и 23. Шестерня 23 закрепленной на ней собачкой 24 поворачивает храповое колесо 25 и далее через шестерни 26 и 27 вал 14 с червяками 13. Последние поворачивают червячные колеса 12, а с ними вал 11 с копиром 6 и лопаткой 8 и вал 28 с кулачком 29. При поворотах копира и возвратно-поступательных перемещениях стола с корпусом 1 последний совершает еще и качательные движения на осях 2 и 3. Через определенный угол поворота копира (лопатки) - после окончания обработки корыта или спинки - система управления включает электродвигатель 16 - происходит ускоренный обход кромок (обгон), после чего электродвигатель отключается и цикл продолжается до полной обработки всего профиля. После каждого полного обхода профиля производится очередное врезание, т.е. опускание ролика 9, и цикл снова повторяется. При поворотах вала 14 с червяком 13 - при рабочей подаче от гидроцилиндра 19 или при обгонах от электродвигателя 16 V-об- разные зубья неподвижного фланца 31 отжимают фиксирующую втулку 34, сжимая пружину 35. Это происходит потому, что пружина создает в сцепленных V-образных зубьях фланца и фиксирующей втулки мо- .мент сопротивления, меньший рабочего момента, создавае.мого на этом валу приводо.м 19 или 16. Фиксирующая втулка проскакивает несколько зубьев относительно фланца (в зависимости от заданной величины строчной подачи), и, как только прекратится приложение усилия со стороны привода.

под действием пружины 35 фиксирующая втулка входит в сцепление зубьями 36 с фланцем 31, погасив инерционность всех звеньев кинематической цепи, и точно фиксирует таким образом нужное положение (поворот) копира с лопаткой при рабочей подаче или при обгоне. Это происходит потому, что пружина 35 создает в сцепленных V-образных зубьях фланца и фиксирующей втулки момент сопротивления, больщий приведенного момента инерции всех звеньев предыдущей кинематической цепи. Количество зубьев, например, фланца выбирают из условия минимального угла поворота копира (минимальная строчная подача) с учетом передаточного отнощения в червячной передаче (если расчет вести от копира). Количество зубьев на второй детали (фиксирующей втулке) может быть произвольным (но не менее двух диаметрально расположенных зубьев, во избежание перекосов),

ЛИЙ. Оптимальный угол профиля V-образных зубьев 60...90°.

Формула изобретения

Устройство для обработки сложных по- верхностей, включающее корпус, соосно размещенные в нем с возможностью поворота копир и приспособление для закрепления детали, кинематически связанные по средст- вом червячной, храповой и зубчатых пере- 10 дач с приводами рабочей и ускоренной подач, при этом червячное колесо расположено на валу копира, отличающееся тем, что, с целью повыщения качества обработки и надежности работы устройства за счет ста- 5 билизации величины строчной подачи, устройство снабжено жестко закрепленным на корпусе, охватывающим вал фланцем и пред назначенной для взаимодействия с ним подпружиненной втулкой, установленной на валу червяка с возможностью перемещения.

т.к. они, по условиям работы, должны вы- при этом на обращенных друг к другу тор- держивать (воспринимать) нагрузку отцах фланца и втулки выполнены V-образинерционных сил, а они меньще рабочих уси-ные зубья.

i9

4

/

Xf

ЛИЙ. Оптимальный угол профиля V-образных зубьев 60...90°.

Формула изобретения

Устройство для обработки сложных по- верхностей, включающее корпус, соосно размещенные в нем с возможностью поворота копир и приспособление для закрепления детали, кинематически связанные по средст- вом червячной, храповой и зубчатых пере- дач с приводами рабочей и ускоренной подач, при этом червячное колесо расположено на валу копира, отличающееся тем, что, с целью повыщения качества обработки и надежности работы устройства за счет ста- билизации величины строчной подачи, устройство снабжено жестко закрепленным на корпусе, охватывающим вал фланцем и предназначенной для взаимодействия с ним подпружиненной втулкой, установленной на валу червяка с возможностью перемещения.

при этом на обращенных друг к другу тор- цах фланца и втулки выполнены V-образ5

/

.

±

J5

0 г/2. r/f-jj-J/

-32

15

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1988-11-15—Публикация

1987-01-12—Подача