|iik 4;

1 1

Изобретение относится к литейному производству, в частности к литью под давлением сложных отливок, преимущественно игольчатых радиаторов.

Цель изобретения - повышение кд-чества отливок путем равномерного нанесения смазки и удаления воздуха из глубоких полостей пресс-формы..

Сущность способа заключается в том, что в процессе нанесения смазки и заполнения пресс-формы расплавом в глубоких полостях формы создают разрежение путем эжекции воздуха.

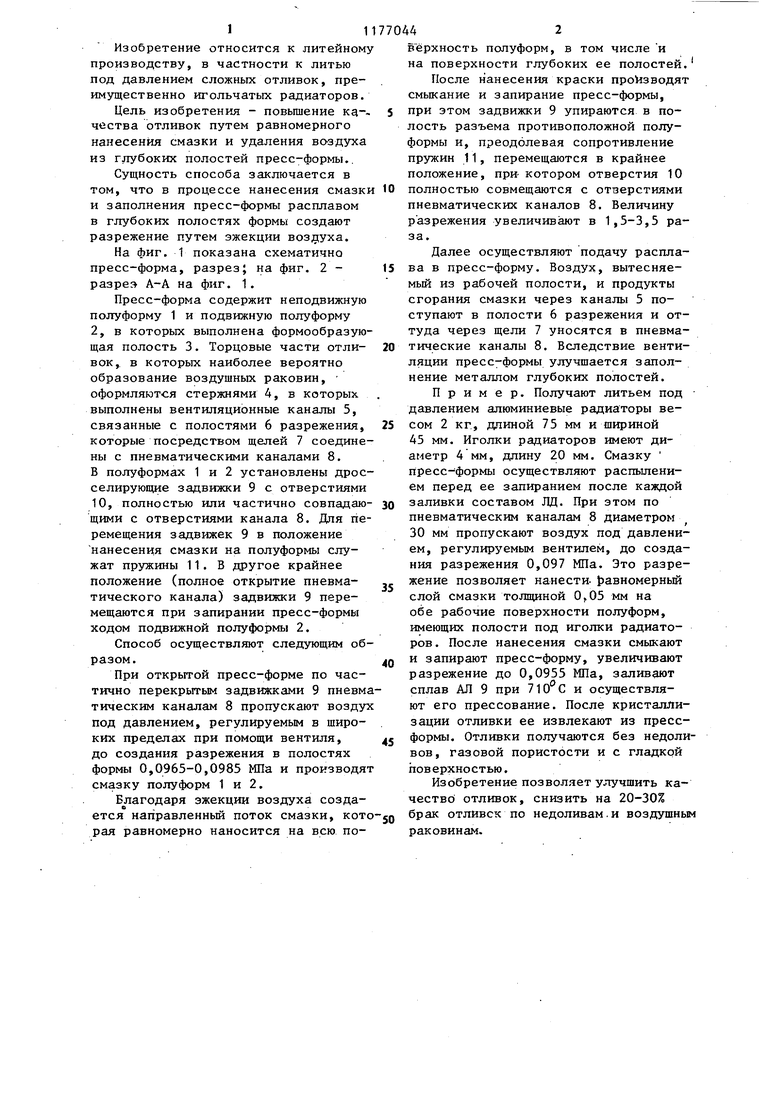

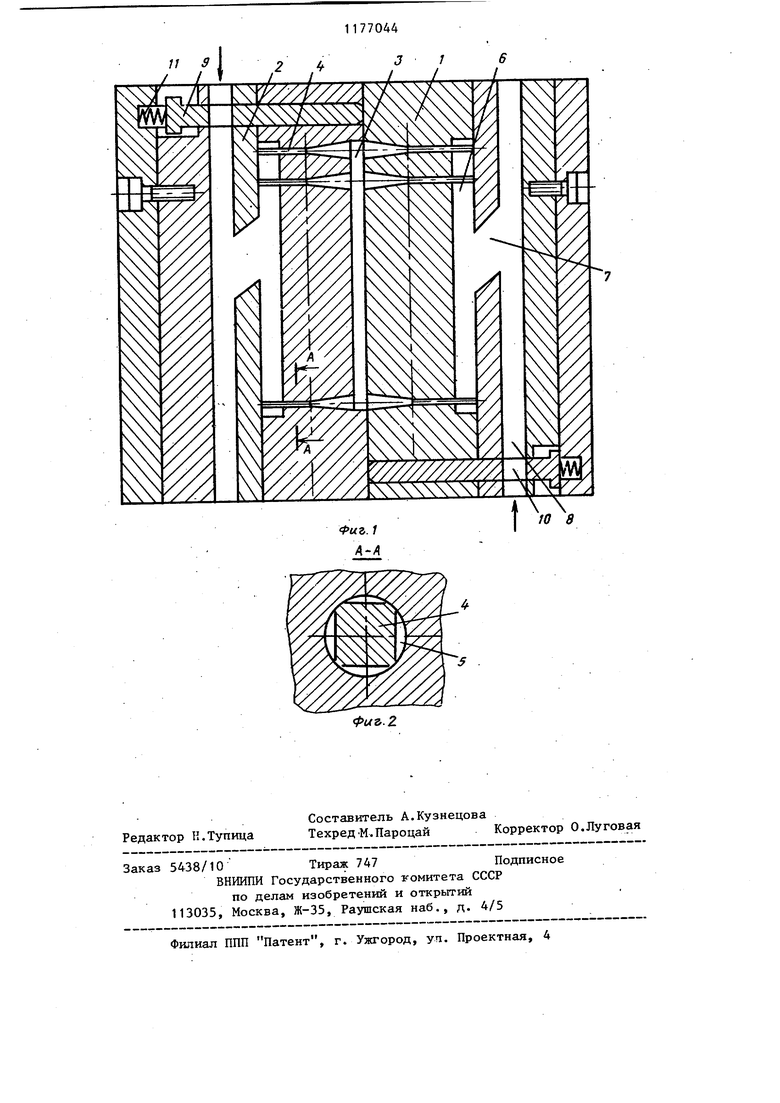

На фиг. 1 показана схематично пресс-форма, разрез; на фиг. 2 разрез А-А на фиг. 1.

Пресс-форма содержит неподвижную полуформу 1 и подвижную полуформу 2, в которых выполнена формообразующая полость 3. Торцовые части отливок, в которых наиболее вероятно образование воздушных раковин, оформляются стержнями 4, в которых выполнены вентиляционные каналы 5, связанные с полостями 6 разрежения, которые посредством щелей 7 соединены с пневматическими каналами 8. В полуформах 1 и 2 установлены дросселирующие задвижки 9 с отверстиями 10, полностью или частично совпадающими с отверстиями канала 8. Для перемещения задвижек 9 в положение нанесения смазки на полуформы служат пружины 11. В другое крайнее положение (полное открытие пневматического канала) задвижки 9 перемещаются при запирании пресс-формы ходом подвижной полуформы 2.

Способ осуществляют следующим образом.

При открытой пресс-форме по частично перекрытым задвижками 9 пневматическим каналам 8 пропускают воздух под давлением, регулируемым в щироких пределах при помощи вентиля, до создания разрежения в полостях формы 0,0965-0,0985 МПа и производят смазку полуформ 1 и 2.

Благодаря эжекции воздуха создается направленный поток смазки, которая равномерно наносится на всю по70442

в ёрхность полуформ, в том числе и на поверхности глубоких ее полостей. После нанесения краски про водят смыкание и запирание пресс-формы, 5 при этом задвижки 9 упираются в полость разъема противоположной полуформы и, преодолевая сопротивление пружин 11, перемещаются в крайнее положение, при- котором отверстия 10

0 полностью совмещаются с отверстиями пневматических каналов 8. Величину разрежения увеличивают в 1,5-3,5 раза.

Далее осуществляют подачу расплава в пресс-форму. Воздух, вытесняемый из рабочей полости, и продукты сгорания смазки через каналы 5 поступают в полости 6 разрежения и оттуда через щели 7 уносятся в пневматические каналы 8. Вследствие вентиляции пресс-формы улучшается заполнение металлом глубоких полостей.

Пример. Получают литьем под давлением алюминиевые радиаторы весом 2 кг, дпиной 75 мм и шириной 45 мм. Иголки радиаторов имеют диаметр 4 мм, длину 20 мм. Смазку пресс-формы осуществляют распылением перед ее запиранием после каждой

0 заливки составом ЛД. При этом по пневматическим каналам 8 диаметром 30 мм пропускают воздух под давлением, регулируемым вентилем, до создания разрежения 0,097 МПа. Это разрежение позволяет нанести. |)авномерньй слой смазки толщиной 0.05 мм на обе рабочие поверхности полуформ, имеющих полости под иголки радиаторов . После нанесения смазки смыкают

Q и запирают пресс-форму, увеличивают разрежение до 0,0955 МПа, заливают сплав АЛ 9 при 710°С и осуществляют его прессование. После кристаллизации отливки ее извлекают из пресс5 формы. Отливки получаются без недоливов , газовой пористости и с гладкой поверхностью.

Изобретение позволяет улучшить качество отливок, снизить на 20-30%

П брак отливск по недоливам.и воздушным раковинам. I ;/ 3 т / / J / I I

Фиг,. 2 6 I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под регулируемым газовым давлением в разовые формы | 1982 |

|

SU1061910A1 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья под низким давлением | 1975 |

|

SU534306A1 |

| Металлическая литейная форма для технологических проб | 1984 |

|

SU1207625A2 |

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| Металлическая форма для литья под газовым давлением | 1982 |

|

SU1090494A1 |

СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ преимущественно игольчатых радиаторов, включающий нанесение смазки на рабочие поверхности пресс-формы, запирание пресс-формы и заполнение расплавом под давлением, отличающийся тем, что-, с целью повьшения качества отливок путем равномерного нанесения смазки и удаления воздуха из глубоких полостей пресс-формы, в период нанесения смазки и заполнения пресс-формы расплавом в полостях пресс-формы создают разрежение путем эжекции воздуха.

| Способ смазки прессформы литья под давлением | 1974 |

|

SU495148A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литье под давлением | |||

| Под ред | |||

| А.К.Белопухова | |||

| - М.: Машиностроение, 1975, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ТРУБЧАТЫХ ПАРОВЫХ КОТЛОВ С ЭЛЕМЕНТАМИ, СОСТОЯЩИМИ ИЗ ДВУХ ПЕТЕЛЬ, ВВОДИМЫХ В ПРОГАРНЫЕ ТРУБЫ КОТЛА | 1916 |

|

SU281A1 |

Авторы

Даты

1985-09-07—Публикация

1983-07-04—Подача