Изобретение относится к литейному производству, а именно к конструкции металлических форм, используемых при исследовании отливок, изготавливаемых литьем под регулируемым газовым давлением и при гравитационной заливке, и является дополнительным к авт.св. № 1068219.

Целью изобретения является повышение качества оценки заполняемости литейных форм расплавом.

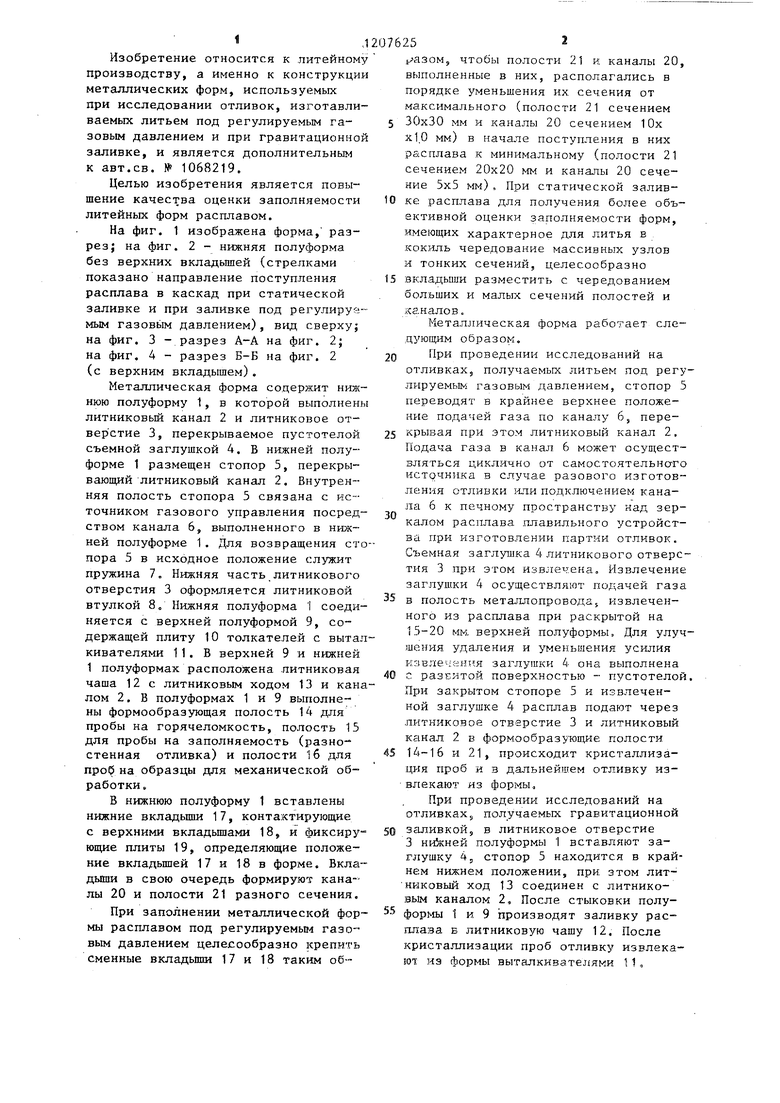

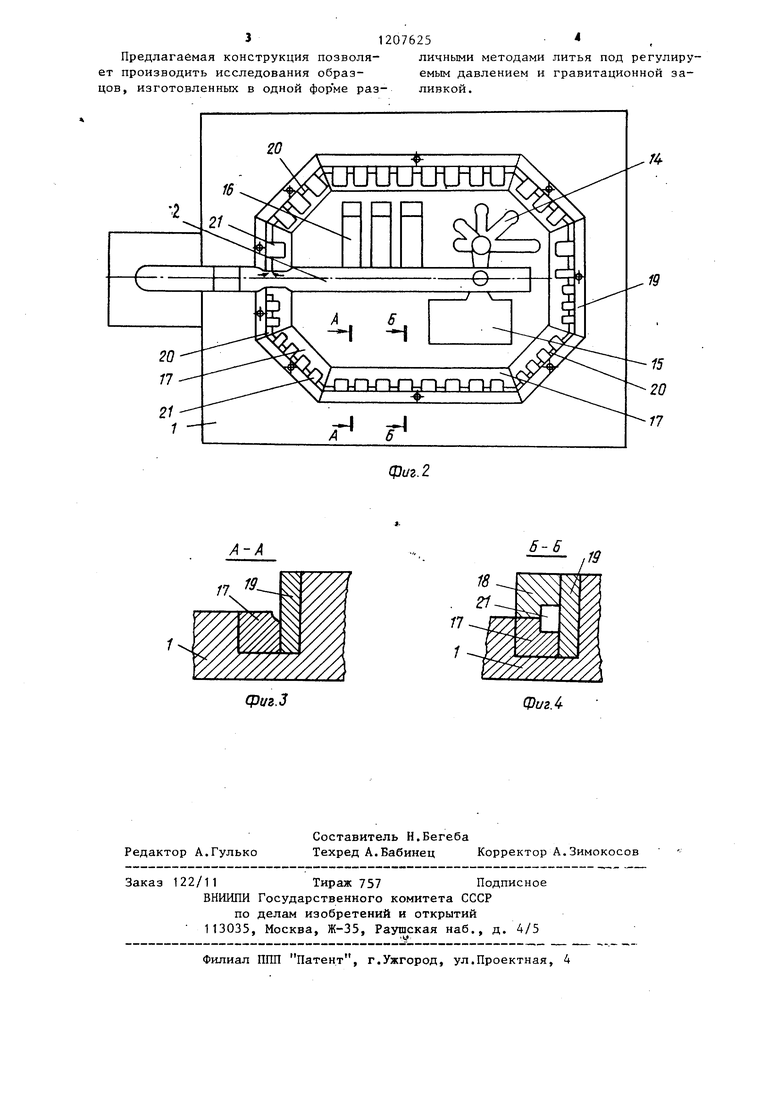

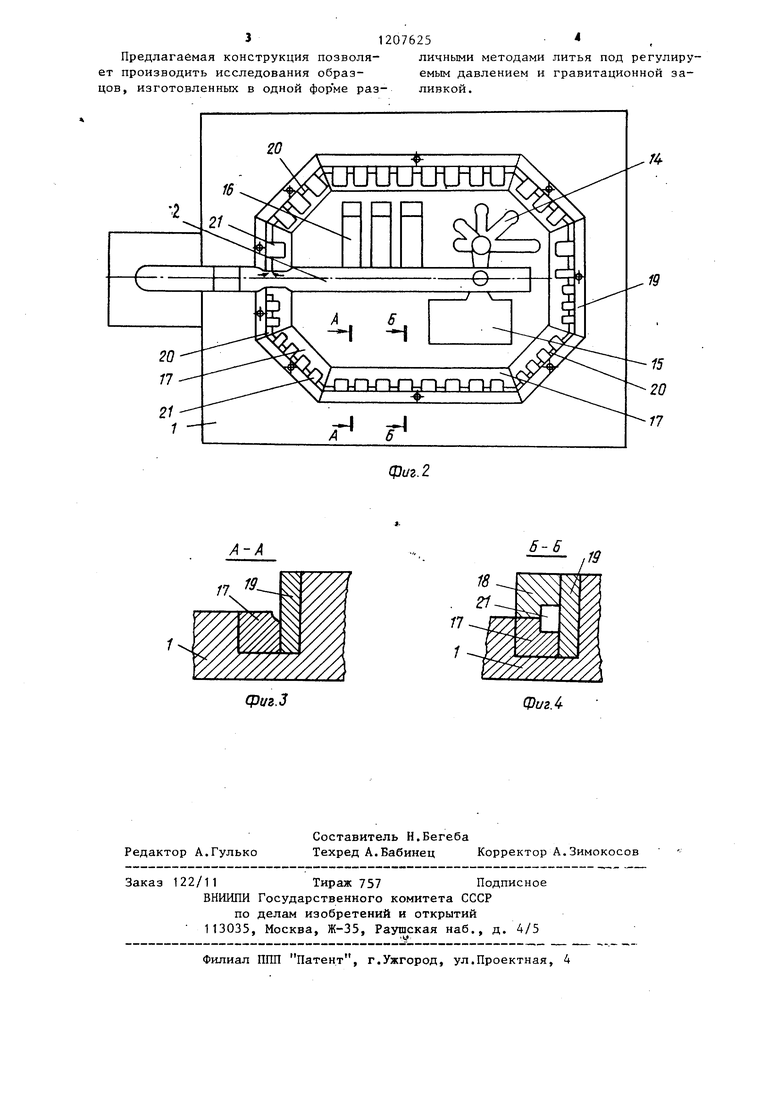

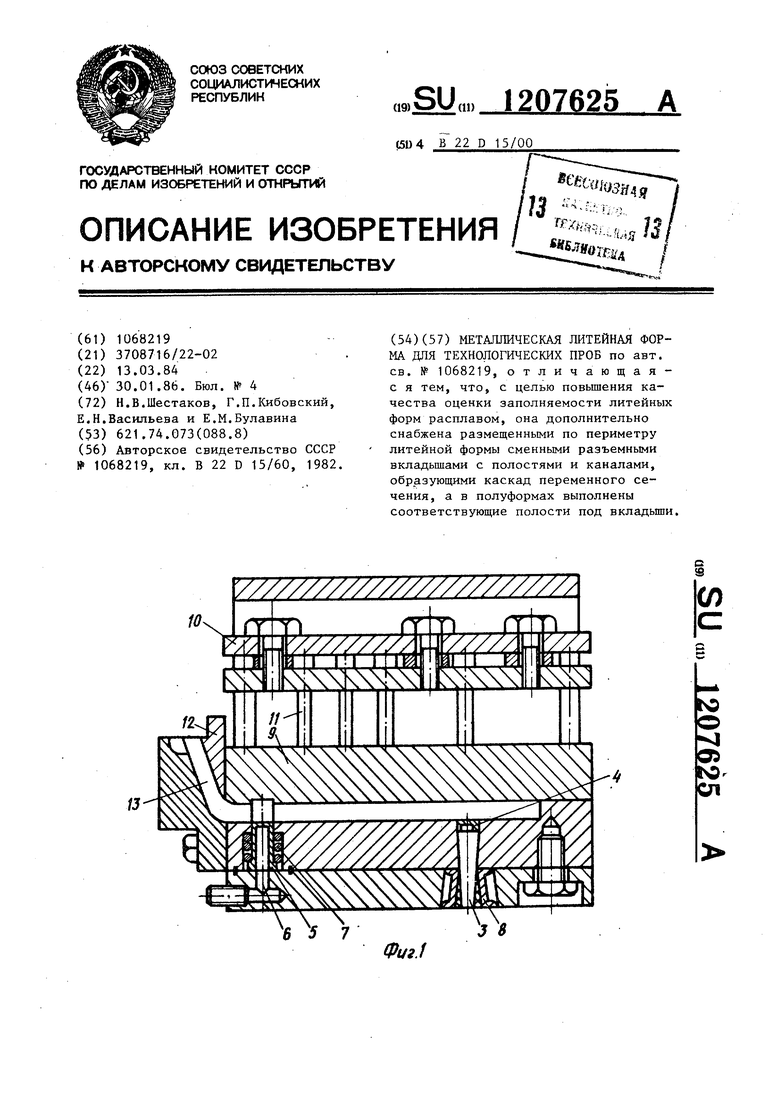

На фиг. 1 изображена форма, разрез; на фиг. 2 - нижняя полуформа без верхних вкладьппей (стрелками показано направление поступления расплава в каскад при статической заливке и при заливке под регулируй- мым газовьм давлением), вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2 (с верхним вкладышем).

Металлическая форма содерггнт нижнюю полуформу 1, в которой выполнены литниковый канал 2 и литниковое от- вер стие 3, перекрываемое пустотелой съемной заглушкой 4. В нижней полуформе 1 размещен стопор 5, перекры- ваюпщй литниковый канал 2. Внутренняя полость стопора 5 связана с источником газового управления посредством канала 6, выполненного в нижней полуформе 1 . Для возвращения сто пора 5 в исходное положение служит пружина 7. Нижняя часть,литникового отверстия 3 оформляется литниковой втулкой 8. Нижняя полуформа 1 соединяется с верхней полуформой 9, содержащей плиту 10 толкателей с выталкивателями 11. В верхней 9 и нижней 1 полуформах расположена литниковая чаша 12 с литниковым ходом 13 и каналом 2. В полуформах 1 и 9 выполнены формообразующая полость 14 для пробы на горячеломкость, полость 15 для пробы на заполняемость (разно- стенная отливка) и полости 1б для проб на образцы для механической обработки.

В нижнюю полуформу 1 вставлены нижние вкладьши 1 7, кoнтaктJ; pyющиe с верхними вкладышами 18, и фиксирующие плиты 19, определяющие положение вкладьшей 17 и 18 в форме. Вкладыши в свою очередь формируют каналы 20 и полости 21 разного сечения.

При заполнении металлической фор- 55 формы 1 и 9 производят заливку расмы расплавом под регулируемым газовым давлением целесообразно крепить сменные вкладьшш 17 и 18 таким об

р язом, чтобы полости 21 к каналы 20, выполненные в них, располагались в порядке уменьшения их сечения от максимального (полости 21 сечением 30x30 мм и каналы 20 сечением 10х х1,0 мм) в начале поступления в них расплава к минимальному (полости 21 сечением 20x20 мм и каналы 20 сечение 5x5 мм) При статической залив- ке расплава для получения, более объективной оценки заполняемости форм, имеющих характерное для литья в кокиль чередование массивных узлов и тонких сечений, целесообразно вкладыши разместить с чередованием больших и мальк сечений полостей и каналов.

Металлическая форма работает следующим образок, При проведении исследований на

отливках, получаемых литьем под регулируемым газовым давлением, стопор 5 переводят в крайнее верхнее положение подачей газа по каналу 6, перекрывая при этом литниковый канал 2, Подача газа в канал 6 может осуществляться циклично от самостоятельнаго источника в случае разового изготовления отливки 1-ши подключением канала 6 к печному пространству над зеркалом расплава плавильного устройства при изготовлении партии отливок. Съемная заглушка 4 литникового отверстия 3 при этом извлечена. Извлечение заглушки 4 осуществляют подачей газа в полость метаплопроводЯ; извлеченного из расплава при раскрытой на (5-20 ММ- верхней полуформьи Для улучшения удаления и уменьшения усилия кзвлеченил зах лушки 4 она выполнена с разБитой поверхностью - пустотелой. При закрытом стопоре 5 и извлеченной заглушке 4 расплав подают через литниковое отверстие 3 и литниковый качал 2 в формообразующие полости 14-16 и 21, происходит кристаллизация проб и в дальнейшем отливку извлекают из формы

При проведении исследований на отливках, получаемых гравитационной заливкой, в литниковое отверстие 3 ниkнeй полуформы 1 вставляют заглушку 4, стопор 5 находится в крайнем нижнем положении, при зтом лит- никовый ход 13 соединен с литниковым каналом 2, После стыковки полу

плава в литниковую чашу 12. После кристаллизации проб отливку извлекают из формы выталкивател ямн 11,

31207625

Предлагаемая конструкция позволя- личными методами литья под регулирует производить исследования образ- емым давлением и гравитационной за- цов, изготовленных в одной фор ме раз- ливкой.

/4

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая форма для литья под газовым давлением | 1982 |

|

SU1090494A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Кокиль | 1982 |

|

SU1071357A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| Форма для литья под газовым давлением | 1984 |

|

SU1424960A1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

А-А

5-6

фиг.З

Редактор А.Гулько

Составитель Н.Бегеба

Техред А.Бабинец Корректор А.Зимокосов

122/11Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

Фиг 4

| Металлическая литейная форма для технологических проб | 1982 |

|

SU1068219A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-01-30—Публикация

1984-03-13—Подача